В статье представлены теоретические исследования энергосберегающей технологии получения топливных брикетов из соломенной биомассы.

Ключевые слова: соломенная биомасса, топливные брикеты, сушка, расчет, сырье, прессование, влага, воздух.

Биомасса — четвертый по значимости источник энергии во всем мире после угля, нефти и природного газа. Одна из ее составляющих — соломенная биомасса сельскохозяйственных культур.

Соломенная биомасса может быть использована в ближайшем будущем как источник энергии для сельскохозяйственных предприятий в достаточно крупных масштабах в виде брикетов и пелет. Ее использование вместо ископаемого топлива способно уменьшить как энергетические затраты, так и концентрацию вредных выбросов в атмосферу.

Но, несмотря на перспективность этого вида топлива, до настоящего времени отсутствуют масштабные примеры применения энергосберегающих технологий изготовления топливных брикетов из соломенной биомассы как в целом в мире, так и в Украине. Причин невостребованности таких технологий в современных условиях может быть много, но главная состоит в недостаточной научной проработке проблемы. Так, например, пока нет научного обоснования энергоэффективности сушки соломы при изготовлении брикетов из самой доступной и широко распространенной в агропромышленном комплексе Украины соломенной биомассы.

Для уменьшения затрат на изготовление брикетов из соломенной биомассы нами предлагается использование собственного тепла брикетов для их сушки.

С целью более детального анализа процесса уплотнения большое значение имеет рассмотрение балансов влаги и теплоты при брикетировании соломы. Общий баланс влаги при брикетировании запишется в виде уравнения

Вс = Вб + Сп + Вох, (1)

где Вс — количество влаги в соломе, что попадает на прессование, кг

Вб — количество влаги в конечном продукте (брикете), кг;

Сп — потери влаги от нагрева в процессе прессования, кг

Вох — потери влаги при охлаждении брикетов, кг.

Левая часть уравнения представляет количество влаги в сырье, попадает на прессование, а правая — распределение влаги после прессования (в брикете). Из общего баланса влаги количество, которое будет в образованном брикете

Вб = Вс - Вп - Вох. (2)

Общий баланс теплоты при брикетировании соломы записывается в виде

Qт - Qп = Qб + Qох, (3)

где Qт — количество теплоты, выделяющейся при прессовании, Дж;

Qп — потери теплоты в процессе прессования, Дж;

Qб — количество теплоты, выносится образованными брикетами, Дж;

Qох — количество тепла, теряется при перемещении брикетов из пресса на сушильную установку, Дж.

Разница в левой части уравнения Qт - Qв в представляет количество теплоты, которая идет на нагрев соломы в процессе прессования, а правая часть уравнения представляет распределение тепла после прессования. Соотношения, составляющие баланс влаги и тепла должны быть оптимальными, поскольку они дают существенное влияние на качественные, энергетические и экономические показатели процессов брикетирования соломы.

Исследование процессов тепло- и массообмена влажных материалов с внешней средой представляет собой сложную теплофизических задачу.

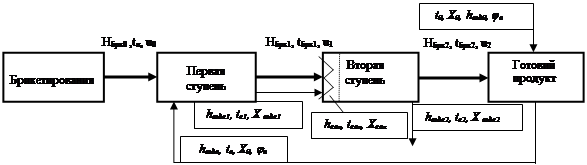

На основе анализа литературных источников по тепломассообмену [1, 3], сушке [2, 4] и экспериментальных исследованиях были сделаны следующие расчеты и обобщения. Основной принцип предлагаемой схемы процесса сушки может быть представлен в следующем виде (рис. 1).

Рис. 1. Схема процесса сушки топливных брикетов

Принимаем, что входящий воздух соответствует характеристикам атмосферного воздуха: средняя температура to, 0С, относительная влажность φо, %.

Влагосодержание входящего атмосферного воздуха, кг/кг

Х0 = 0,622· φ0 · Рнвп/(Ратм — φ0·Рнвп), (4)

где Рнвп — давление насыщенного водяного пара при to, Па;

Ратм — атмосферное давление, Па.

Удельная энтальпия входящего воздуха при принятых условиях, кДж/кг

hвзд0 = (Свзд + x · Спв) · to+r0 · Х, (5)

где Свзд — теплоемкость воздуха, кДж/кг×К;

Спв — теплоемкость паров воды, кДж/кг×К;

r0 — удельная теплота парообразования при to, кДж/кг.

Температура брикетов, которые выходят из пресса tн, оС.

Определяем энтальпию сырого брикета (Нбрк0), равной количеству теплоты, что выносится образованными брикетами (Qб) при tн, 0С, кДж

Нбрк0 = Нсс0 + Нводж0 + Нвзд0, (6)

где Нсс0, Нводж0, Нвзд0 — соответственно энтальпия сухой соломы, свободной воды, влажного воздуха в сыром брикете, кДж.

Принимаем, что в воздушных порах относительная влажность воздуха соответствует атмосферной.

Энтальпия сухой соломы Нсс0 в брикете, кДж

Нсс0= mcc · Ccc · tн, (7)

где mcc — масса сухой соломы в брикете, кг;

Ссс — принята теплоемкость сухой соломы, кДж/кг·К.

Энтальпия свободной воды Нводж0 в брикете, кДж

Нводж0 = mвод · Свж · tн, (8)

где mвод — масса воды свободной в брикете, кг

Свж — теплоемкость воды в брикете, кДж/кг ·К.

Энтальпия влажного воздуха в исходном брикете,

Нвзд0 = m. взд · hвзд0, (9)

где mвзд — масса сухого воздуха в порах брикета, кг

hвзд0 — удельная энтальпия влажного воздуха в брикете, кДж/кг.

Удельная энтальпия при принятых условиях влажного воздуха, находящегося в порах брикета при температуре брикета, кДж/кг

hвзд0 =(Свзд + Хвздбр ·Спв)·tн + rн ·Хвздбр, (10)

где Свзд — теплоемкость воздуха, кДж/кг ·К;

СПВ — теплоемкость паров воды, кДж/кг ·К;

Хвздбр — влагосодержание при условиях формирования брикета, кг/кг

Хвздбр = 0,622·φвздбр·Рнвпбр /(Ратм — φвздбр ·Рнвпбр), (11)

где Рнвпбр — давление насыщенного водяного пара в воздухе пор брикета при принятых условиях формирования брикета, Па;

rн — удельная теплота парообразования при соответствующей температуре брикета, кДж/кг;

φвздбр — относительная влажность воздуха в порах сырого брикета, дол. ед.

На входе в 1 ступень аппарата.

Атмосферный воздух перед подачей в аппарат охлаждает брикеты, которые кулачковым транспортером направляются после сушки и охлаждения в накопитель (тару), подогревается до температуры tп, 0С, но сохраняет влагосодержание атмосферного воздуха Х0.

Удельная энтальпия входного подогретого атмосферного влажного воздуха, кДж/кг

hвздп =(Свзд + x·Спв) · tп + rп · X, (12)

где Свзд — теплоемкость воздуха, кДж/кг ·К;

СПВ — теплоемкость паров воды, кДж/г ·К;

rп — удельная теплота парообразования, кДж/кг;

Хп = Х0 — влагосодержание атмосферного воздуха, кг/кг.

С формулы 4 для данных условий находим значение относительной влажности подогретого воздуха φп.

В высушенном брикете после 2 ступени аппарата содержится свободной воды, кг

mвод2 = uк × mcс, (13)

где Uк — влагосодержание, или абсолютная влажность высушенного брикета;

mcc — масса сухой соломы в сыром брикете, кг.

Необходимо при сушке удалить из брикета воду, кг

ΔМвод = mвод — mвод2, (14)

где mвод — масса свободной воды в сыром брикете, кг.

Энтальпия сухой соломы НСС в брикете с конечной влажностью, кДж

Нсс0= mcc × Ccc × tк2, (15)

где mcc — масса сухой соломы в брикете, кг

Ссс — теплоемкость сухой соломы, кДж / кг·К;

tн2 — уточнена конечная температура готового брикета после 2 степени аппарата, 0С.

Энтальпия свободной воды Нводж2 в высушенном брикете, кДж

Нводк2 = Мводк2 × Свж × tк2, (16)

где Мводк2 — масса свободной воды в высушенном брикете, кг

СВЖ — теплоемкость жидкой воды, кДж/кг·К.

Удельная энтальпия влажного воздуха, находящегося в порах высушенного брикета, кДж/кг

hвздк2 =(Свзд + Хвздк2 × Спв) × tк2+rк2 × Хвздк2, (17)

где Свзд — теплоемкость воздуха, кДж / кг·К;

СПВ — теплоемкость паров воды, кДж/кг·К;

Хвздк2 — влагосодержание воздуха в порах высушенного брикета, кг/кг

Хвздк2 =0,622× φвздк2×Рвздк2/(Ратм — φвздк2 × Рвздк2), (18)

где Рвздк2 — давление насыщенного водяного пара в воздухе пор высушенного брикета, Па;

rк2 — удельная теплота парообразования при конечной температуре готового брикета после 2 ступени аппарата, кДж/кг;

φвздк2 — относительная влажность воздуха в порах высушенного брикета после второй ступени аппарата, дол. ед.

Энтальпия влажного воздуха в высушенном брикете,

Нвздк2 = mвзд × hвздк2, (19)

где mвзд — масса сухого воздуха в порах высушенного брикета, кг

hвзд0 — удельная энтальпия влажного воздуха при конечной температуре готового брикета после 2 степени аппарата, кДж/кг.

Полная энтальпия высушенного брикета, кДж

Нбрк2= Нсск2 + Нводк2 + Нвздк2. (20)

Изменение энтальпии брикета в теплообменном аппарате, кДж

ΔНбр= Нбрк0 — Нбрк2. (21)

С целью корректного упрощения расчетов на первой ступени аппарата процесс сушки рассматривается как сочетание двух практически независимых процессов:

- на поверхности брикета идет нагрев потока воздуха конвективным путем с отбором части тепла от брикета;

- внутри горячего брикета идет испарение влаги и диффузия паров воды к поверхности теплообмена, так как давление паров воды в теплоносителе существенно ниже давления паров внутри горячего брикета. На поверхности брикета пары воды, выходящие из толщи брикета, смешиваются с подогретым воздухом и выводятся.

Расчет конвективного теплообмена между поверхностью брикета и потоком воздуха осуществляли, используя приемы теории подобия [2]. Учитывая малое число рядов брикетов на транспортере, для определения среднего по поверхности брикетов коэффициента теплоотдачи, используем критериальное уравнение Жукаускаса, предлагаемое для расчета теплообмена при омовения потоком теплоносителя одиночного цилиндра

Nuжd= 0,25Reжd 0,6 × Prж 0,38 (Prж / Prс) 0,25 (22)

где Nuжd — число Нуссельта,

Reжd — число Рейнольдса,

Prж — число Прандтля.

Учитывая малую зависимость Pr для газов от температуры, формула может записываться

Nuжd= 0,25Reжd 0,6.

При расчетах определяющей скоростью рекомендуется брать скорость в самом узком сечении потока. Определяющей температурой для выбора физических характеристик теплоносителя рекомендуется брать температуру потока.

Выполнен поливариантный расчет условий теплообмена в первом ряду брикетов. При расчетах варьировали скоростью потока воздуха, принимая ее дискретные значения 2; 1; 0,5 и 0,25 м/с. Указанные скорости, как показали расчеты, обеспечивали турбулентный режим течения воздуха и пригодность уравнения Жукаускаса.

Расчет числа Рейнольдса выполняется по формуле

Reжd=w × dбр / νж, (23)

где w — скорость линейная потока воздуха при температуре, м/с;

νж — кинематическая вязкость воздуха при температуре, м2/с.

Значение чисел Рейнольдса для принятого интервала скоростей удовлетворяет требованию по использованию уравнения Жукаускаса

1 × 103 < Reжd < 2 × 105. (24)

Расчет размерного коэффициента теплоотдачи α вели исходя из формулы

Nuжd = α × dбр / λ, (25)

λ — коэффициент теплопроводности;

при скорости потока воздуха w, м/с коэффициент теплоотдачи α находим как

α = Nuжd × λ/dбр. (26)

Расчет первой ступени аппарата

Объектом поэтапных расчетов является определение средней температуры теплоносителя на выходе брикетов из первой ступени и массы воды, которая выпаривается. При расчетах принимается, что энергия брикетов, которая выделяется в ходе снижения их температуры, расходуется на подогрев воздуха, который его омывает и на испарение влаги брикета.

Поверхность теплоотдачи одиночного брикета F, м2 определяется как

F = π × dбр × Lбр + π × dбр2/2, (27)

где Lбр — длина брикета, м.

Сушка ведется на подвижном кулачковом транспортере.

Уравнения передачи тепла Q, кДж одиночным брикетом

Q = F × α × Δtср × τ, (28)

где τ — экспериментальный время пребывания брикета в зоне первичной сушки, с;

Δtср — средняя разность температур между потоком воздуха и стенкой брикета,

Δtср = [(tс1 — t0) + (tс1 — tk1)]/2, (29)

где tс1 — средняя температура поверхности брикетов на 1 степени аппарата, 0С;

t0 — температура воздуха на входе в первую ступень аппарата, 0С;

tk1 — температура воздуха, которая подлежит определению на выходе с 1 ступени аппарата, 0С.

Уравнение расчета количества тепла полученного потоком воздуха за время τ от одного брикета на первой ступени аппарата имеет вид, кДж

Q = Mвзд × Cвзд (tk1 — t0). (30)

Масса воздуха, который подогревается омывая один брикет на первой ступени аппарата за время τ, кг

Мвзд = s × w × ρвзд × τ, (31)

где s — площадь сечения потока воздуха при обтекании брикета в узком месте, м2;

ρвзд — плотность воздуха подогретого за счет охлаждения брикетов 0С, кг/м3;

w — скорость потока воздуха в узком месте между брикетами, м/с.

Можно записать

Q = Qпвзд, (32)

где Qпвзд — количество тепла, затрачиваемое на подогрев конвекцией внешнего потока воздуха за время прохождения брикета через первую ступень аппарата, кДж;

Qпвзд = ΔНбр — Нпвод, (33)

где ΔНбр — общее количество тепла, отданное брикетом на испарение внутренней воды и на подогрев конвекцией внешнего воздушного потока за время пребывания брикета на первой ступени аппарата, кДж.

ΔНбр = Нбрк0 — Нбрк1. (34)

Находим энтальпию подсушенного брикета на выходе из первой ступени аппарата, кДж

Нбрк1 = [mcc × Ссс + mвод1 × Свж + mвзд1 × Свзд] × tбрk1, (35)

где tбрk1 — средняя температура брикета после первой ступени аппарата.

Энтальпия паров воды диффундирует из брикета в воздушный поток, кДж

Нпвод = htс × dmв1, (36)

где htс — удельная энтальпия паров воды диффундирует из подсушенного брикета при температуре стенки брикета после первой степени аппарата, кДж/кг;

dmв1 — масса воды, удаляемой из брикета на первой ступени аппарата за счет тепловой энергии, которая вносится горячим брикетов, кг.

Наряду с испарением воды за счет тепла внесенного брикетом, видимо испарения осуществляется за счет потенциальной энергии, вносимой воздухом, сжимается в вентиляторе. В слое брикетов поток воздуха осуществляет работу трения в результате чего выделяется определенное количество тепла, которое расходуется на испарение влаги. Проявляется действие дополнительного источника тепла. Общую мощность дополнительного источника энергии, которая вносится воздухом в аппарат, рекомендуется рассчитывать по установочной мощности электродвигателя с поправкой на КПД двигателя и потерей тепловой энергии через корпус вентилятора в окружающую среду.

Тепловая мощность вентилятора Qэд, кВт, передана потока воздуха определяется

Qэд = 0,8 × Wэд, (37)

где Wэд — установочная мощность электродвигателя вентилятора, кВт;

0,8 — коэффициент, учитывающий эффективность работы электродвигателя и потери тепла через корпус вентилятора в атмосферу.

Преобразование потенциальной энергии потока в теплоту зависит от изменения скорости потока воздуха в квадрате, поэтому принимаем, что на первой ступени аппарата выделяется в форме тепла только 70 % общей энергии потока.

Тепловая мощность дополнительного источника тепла Qпв1, кДж/с, что действует в брикете за счет изменения параметров потока воздуха и которая влияет на процесс испарения,

Qпв1 = 0,7 × Qед. (38)

Дополнительное количество энергии qпвбр, кДж, подводимой каждому брикету за счет изменения параметров потока воздуха

qпвбр = Qпв1 × τ/n, (39)

где n — количество брикетов, которые высушиваются за 1 час.

Оценка количества влаги dmпв1, которая удаляется из брикета за счет действия дополнительного источника теплоты проводится по соотношению

dmпв1 = qпвбр / htс, (40)

Общее количество влаги удаляется из брикета на 1 ступени аппарата, кг

dmобщ1 = dmв1 + dmпв1. (41)

Повышение влагосодержания воздуха Δх1 на выходе из первой ступени аппарата, кг/кг сухого воздуха

Δх1 = dmобщ1/Мвзд. (42)

Влагосодержание воздуха Хвздк1 на выходе из первой ступени аппарата, кг/кг

Хвздк1 = Х + Δх1. (43)

Удельная энтальпия влажного воздуха на выходе из 1 ступени аппарата, кДж/кг

hвздк1 = (Свзд + Хвздк1 × Спв) × tк1 + rк1 × Хвздк1, (44)

где Rк1 — удельная теплота парообразования при конечной температуре потока, кДж/кг.

Расчет второй ступени аппарата

Среднее содержание воды в брикетах mвод1 на входе во вторую ступень аппарата, кг

mвод1 = mвод — dmобщ1. (45)

Количество воды Δmвод2, которую необходимо удалить из каждого брикета на второй ступени аппарата

Δmвод2 = mвод1 — mводк2. (46)

Повышение влагосодержания воздуха, выходящего из второй степени при движении брикетов в один слой

Δх2 = Δmвод2 / Мвзд. (47)

Конечное влагосодержание воздуха на выходе из второй ступени аппарата, кг/кг

Хвздк2 = Хвздк1 + Δх2. (48)

Согласно экспериментальным данным задаемся температурой брикетов на входе во вторую ступень и температурой потока воздуха. Предварительные расчеты показали, что при максимальной влажности брикетов 20 % в системе недостаточно собственной тепловой энергии для сушки брикетов с проектными 14 %. Поэтому перед подачей воздуха с первой степени аппарата на вторую вводят дополнительный его подогрев от внешнего источника, например в электрокалорифере. При влажности брикетов ниже максимальной определяется требуемая мощность электрокалорифера, а при необходимости, он может быть отключенным.

Таким образом, для процесса досушивания брикетов на второй ступени расходуется тепло от трех источников. Первый источник тепла функционирует за счет охлаждения брикетов (от остаточного тепла брикетов после 1 ступени). Второй источник тепла проявляется за счет подвода тепла брикетам от подогретого воздуха. Третий источник тепла является следствием деградации механической энергии потоком воздуха, которая через работу трения превращается в тепловую энергию. Этот дополнительный источник тепла сравнительно маломощный.

Чтобы обеспечить на второй ступени аппарата направленность вектора потока тепла от воздуха к брикетам, принято, что конечная температура отработанного воздуха будет выше конечной температуры брикетов на 3 градуса.

После принятия указанных предположений проводим расчеты, которые позволят определить температуру, до которой необходимо подогревать воздух после 1 ступени перед подачей на 2 ступень аппарата.

Удельная энтальпия влажного воздуха на выходе из второй ступени аппарата, кДж/кг

hвздк2 = (Свзд + Хвздк2 × Спв) × tк2 + rК2 × Хвздк2, (49)

где tк2 — температура отработанного воздуха на выходе из 2 ступени аппарата, 0С;

rК2 — удельная теплота парообразования при соответствующей температуре (0С) брикетов на выходе из второй ступени, кДж/кг.

Энтальпия высушенного брикета при соответствующей температуре (0С) брикетов на выходе из 2 степени аппарата, кДж

Нбрк2 = [mcc × Ссс + mвод2 × Свж + mвзд2 × Свзд] × tбрk2. (50)

Составляем тепловой баланс для процесса сушки одного брикета на 2 ступени аппарата.

Приход тепла

Qприх = Qвздк1 + Qбрк1 + Qпвм2 + Qподог, (51)

где Qвздк1 — теплота, поступающая с воздухом, омывает брикет на выходе с 1 ступени аппарата, кДж

Qвздк1 = Мвзд × hвздк1, (52)

где Qбрк1 — теплота, поступающая из брикетов с 1 ступени при соответствующей его температуре на выходе с 1 ступени (0С), кДж

Qбрк1 = Нбрк1, (53)

где Qпвм2 — теплота превращения механической энергии потока воздуха в тепловую энергию на 2 ступени аппарата

Qпвм2 = Qпв2 × τ/120, (54)

где Qподог — теплота, которую необходимо подвести от внешних подогревателей воздуха перед подачей его на 2 ступень аппарата для реализации процесса досушки одиночного брикета, кДж;

τ — экспериментальное время пребывания брикета в зоне вторичной сушки (равное времени пребывания в зоне первичной сушки), с;

Расходы тепла

Qрасх = Qвздк2 + Qбрк2, (55)

где Qвздк2 — тепло, выводится из 2 степени аппарата с отработанным воздухом, кДж

Qвздк2= Мвзд × hвздк2, (56)

где Qбрк2 — тепло выведено сухими брикетами из 2 ступени аппарата при соответствующей температуре брикетов, оС

Qбрк2 = Нбрк2. (57)

Удельная энтальпия подогретого воздуха на входе во 2 ступень аппарата

hвздн2 = Qвздк2 /Мвзд. (58)

Расчет удельной энтальпии воздуха после подогревателя, кДж/кг

hкал = (Свзд + Хвздк1 × Спв) × tкал + rн2 × Хкал, (59)

где tкал — температура подогретого воздуха на входе во вторую ступень аппарата, 0С;

rн2 — удельная теплота парообразования при tкал, кДж/кг;

Хкал = Хвздк1 — влагосодержание воздуха Хвздк1 на выходе из первой ступени аппарата.

Определение общей мощности дополнительного нагревателя, кВт

Wпод = Qподог × n/3600, (60)

где n — число брикетов, что высушиваются за 1час.

Выводы

В результате расчетов при максимально возможной входной влажности брикетов 20 % для достижения исходной влажности 14 %, которая обеспечивает эффективность сжигания и долговременное хранение брикетов, было определено, что на выходе из первой ступени сушки и охлаждения температура брикетов будет составлять 60 °С, влажность 16 %. Для обеспечения досушивания брикетов была установлена необходимость подогрева воздуха на входе во вторую ступень до 73 0С. Установленная мощность подогревателя (электрокалорифера) 2,6 кВт, при фактической производительности пресса 90 кг/ч. За счет этого обеспечивается досушивание брикетов до необходимой влажности — 14 %, при этом их температура на выходе из второй ступени составит 55 °С, а температура воздуха, который оставляет аппарат будет составлять 58 °С.

Литература:

1. Кутателадзе С. С. Основы теории теплообмена / С. С. Кутателадзе. — 5-е изд., перераб. и доп. — М.: Атомиздат, 1979. — 416 с.

2. Лыков М. В. Сушка в химической промышленности / М. В. Лыков. - М.: Химия, 1970. - 432 с.

3. Лыков А. В. Тепломассообмен: справочник / А. В. Лыков. — 2-е изд., перераб. и доп. - М.: Энергия, 1978. - 480 с.

4. Сажин Б. С. Основы техники сушки / Б. С. Сажин. — М.: Химия, 1984. — 320 с.