Технология производства битумов, пригодных для получения конкурентоспособного рубероида,на основе госсиполовой смолы

Жуманиязов Максуд Жаббиевич, доктор технических. наук, профессор;

Курамбаев Шерзод Раимберганович, кандидат технических наук, доцент;

В данном материале приводятся результаты физико-химических и технологических исследований по разработке битума госсиполовой смолы-отхода масложировых комбинатов, а также возможности использования его для производства рубероида с улучшенными физико-механическими и технологическими показателями.

Ключевые слова: рубероид, госсиполовая смола; модернизация, лактам, старение битума, кровельный материал; пожаробезопасность, водостойкость, коррозионостойкость, термоокисления; уротропин.

Рубероид является самым популярным, экономически выгодным кровельным и гидроизоляционным материалом, имеет высокую прочность на разрыв, гибкость, эластичность, водонепроницаемость, прост в изготовление и укладке. Несмотря набольшое количество производимых разнообразных современных кровельных материалов, не дает снижения объема выпуска и не влияет на популярность рубероида, успешность конкурирования с эффективными аналогами.

Однако есть существенные недостатки, которые заставляют задуматься о целесообразности выбора рубероида. Рубероид имеет довольно маленькую прочность, относительно низкую устойчивость к воздействию высоких и низких температур. При повышении температуры содержащиеся рубероид начинает плавиться, а при ее снижении битумные слои могут растрескаться, это значительно отразится на защитных свойствах рубероида, а также он имеет свойство легко воспламеняться, поэтому во время эксплуатации материала не рекомендуется разжигать открытый огонь вблизи кровли, срок эксплуатации небольшой, который составляет не более 4–5 лет.

Главной причиной недостатков рубероида является использование несоответствующего нефтяного битума для пропитки и покрытия кровельного картона. Качество нефтей служит определяющим фактором в обеспечении качества битумов. Основной проблемой битумов несоответствия является использование при производстве низкокачественного и нестабильного состава нефти парафинового основания. Именно этот недостаток приводит к снижению физико-механических свойств, таких как пластичность, термостойкость, долговечность, склонность к старению и ухудшению ряда других эксплуатационных показателей битумов. На сегодняшний день около 70 % выпускаемых в странах СНГ битумов не соответствуют качеству современного рубероида. Малейшие изменения в исходном сырье и технологии его переработки ведут к изменению состава битума и его свойств.

В научно-технической литературе имеется множество сведений и рекомендаций по модернизации нефтяного битума. Многочисленные попытки получения стандартных нефтяных битумов пригодных для производства рубероида до сих пор не увенчались успехом. Основные недостатки рубероида остаются навсегда, если его получают на основе нефтяного битума.

С другой стороны, по данным статистики во всем мире наблюдается снижение запасов нефти, а потребность битумов во всех странах мира непрерывно растет. В связи с ограниченностью запасов нефти, высокие темпы роста потребности на битум и изоляционные материалы на его основе настоятельно требуют необходимость поиска нетрадиционных источников сырья и разработки новых способов получения на их основе. Одним из таких альтернативных источников сырья битума вполне могут служить госсиполовая смола- отход масложировых комбинатов.

Выбор госсиполовой смолы обусловливается тем, что химический состав почти сходится с составом битума, главное в ее составе отсутствует парафин, который содержит в нефтяных битумах, ухудшает их свойства, а также госсиполовая смола имеет жирные кислоты в форме лактамов, так как лактамы укрепляют прочность полимера и замедляют процесс старения битума. Важнейшим фактором, обусловливаю-щим долговечность материала является старение — изменение состава и свойства битума под действием солнечного света и кислорода воздуха. Одной из доминирующих причин стареения битумов считается их окисление. Однако до сих пор не изучен вопрос о влияя-нии природы сырья и битумов на старение [1]. Процессы старения нефтяного битума под влиянием солнца и влаги ускоряются, и это приводит к разрушению структуры рубероида.

Исследования, проводимые в сфере настоящей работы, предусматривают создание технологии получения битума на основе госсиполовой смолы и докажут возможность использования его в производстве конкурентоспособного рубероида.

Для осуществления поставленной цели были решены следующие задачи- проведены теоретические и экспериментальные исследования и показана возможность синтеза битума из многотоннажного отхода госсиполовой смолы, определены технологические параметры производства, разработаны технические условия на новые виды продукции, наработаны опытно-промышленные партии битумных материалов, проведены опытные и натурные испытания по получению рубероида на их основе, в результате которых выявлен положительный эффект и дана технико-экономическая оценка целесообразности создания производства. Полученные новые научные и практические данные позволили обосновать целесообразность и перспективность вовлечения госсиполовой смолы в сферу производства строительного битума, новизна технических решений которых защищена патентами РУз [2].

При получении битума кроме госсиполовой смолы применяли также резиновую крошку — отход изношенных покрышек, кубовый остаток моноэтаноламиновой очистки, строительную негашеную известь, уротропин и мочевину, мас. %: госсиполовая смола — 88,0–90,0; резиновая крошка — 4,0–5,0; кубовой остаток моноэтаноламиновой очистки — 3,5–4,0; мочевина –0,45–0,50; негашеная известь –0,5–1,0; уротропин –0,04- 0,05.

В составе госсиполовой смолы присутствуют также полифенолы, углеводороды, азот- и фосфорсодержащие соединения — реакционно-способные с высокими комплексо-образующими свойствами, а также продукты превращения госсипола. Добавление к составу мочевины и уротропина делает продукты модификации госсиполовой смолы термо-, хемо- и коррозионно -устойчивыми. Она во многих отношениях с успехом может заменить дорогостоящие нефтяные битумы, дефицит которых ощущается с каждым годом. При этом введение уротропина и мочевины, проявляющее в предлагаемом составе комплексообразующие свойства позволяет упорядочить и упрочнить структуру поликонденсированных молекул.

В результате такого взаимодействия всех составляющих ингредиентов, получен-ный из этого состава продукт приобретает свойства необходимые для строительных битумов: уменьшение глубины проникания иглы, водонасыщенность, увеличение температуры размягчения и вспышки, что приводит к достижению поставленной задачи — повышению пожаробезопасности, водостойкости, коррозионостойкости и твердости покрова. Таким образом, повышаются физико-механические характеристики битумно-резиновой композиции на основе госсиполовой смолы — расширяется температурный интервал пластичности, увеличивается морозостойкость, устойчивость к циклическим деформациям при отрицательных температурах, повышается срок их службы.

Технология получения битума пригодных для производства рубероида заключает термоокислении госсиполовой смолы кислородом воздуха, перемешивании резиновой крошки с добавлением в полученную смесь кубовых осадков моноэтаноламиновой очистки, негашеной строительной известь, мочевины и уротропина.

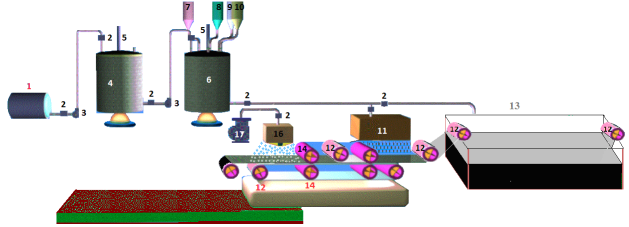

На основании комплекса химических, физико-химических и технологических исследований нами разработаны научные основы и технология получения строительного битума на базе госсиполовой смолы — многотоннажных отходов масложировой промышленности. Принципиальная технологическая схема представлена на рисунке.

Технология получения битума на основе госсиполовой смолы и рубероида на его овнове осуществляется следующим образом. Госсиполовая смола из емкости (1) через вентиль (2) с помощью насоса (3) подается в реактор (4) снабженный барботером и мешал-кой, где происходит процесс обезвоживания (при 120 оС) термоокисление кислородом воздуха при 250оС, в течение 120 мин. При этом расход воздуха составляет 100 м3/час. После окончания процесса термоокисленый состав поступает в основной реактор (6).

Рис. Принципиальная технологическая схема получения рубероида с использованием битума на основе госсиполовой смолы: 1-емкость для госсиполовой смолы; 2- вентили; 3-насосы; 4- реактор для обезвоживания госсиполой смолы; 5- дымоход для выделения газов; 6- реактор для получения битума; 7- бункер для СаО; 8- емкость резиновой крошки; 9- емкость кубового остатка моноэтаноламиновой очистки; 10- емкость соапстока; 11- распылительная установка битума; 12 — ролики для полиэтилена; 13- емкость битума для пропитки картона; 14 — уплотнительные ролики; 15- компрессор; 16- распредитель холодного воздуха; 17- компрессор

При заданной скорости перемешивания (120 обр/мин) из бункеров (7), (8) постепенно засыпают СаО, резиновую крошку и перемешивают до равномерного распределения по объему. После этого дают выдержку 30 мин времени для набухания и деструкции резиновой крошки в госсиполовой среде. После чего постепенно добавляют из емкости (9) кубовый осадок моноэтаноламиновой очистки, также постепенно перемешивают и дают выдержку по времени 20 минут до окончания пенообразования. Массу охлаждают кислородом воздуха до 1350С и добавляют остальное количество модификатора, а именно мочевину и уротропин и выдерживают массу до завершения газовыделения. Технологический процесс получения битума на основе госсиполовой смолы заканчивается после полного отделения прореагировавшей газовой фазы. Готовый продукт разливают в емкость (13) для пропитки картона. Битум для покрова подается с помощью распылительной установки (11). Просыпка талька, бора и камешек и. д. осуществляется по традиционной технологии. Для охлаждения рубероида используют распредительхолодного воздуха (16), который обеспечивается воздухом с помощью компрессора (17).

Битум для покрова рубероида получается по такой же технологии, меняя процентный состав содержимым. Композиция не содержит открытых пор и существенных по размерам газовых включений, она получается однородной, без посторонних включений и не содержит частиц резиновой крошки, не покрытых битумом. Физико-механические показатели полученных битумов на основе госсиполовой смолы и аналогов представлены в нижеследующей таблице.

Таблица

Сравнение физико-механических свойств нефтяных битумов и составов полученных на основе госсиполовой смолы

|

Наименование показателей |

Норма для марки |

Метод испытания | |||

|

БНК -40/180 |

Состав № 1, для пропитки |

БНК - 90/30 |

Состав № 2 для покрова | ||

|

Глубина проникания иглы при 25°С, мм |

160–210 |

170,0 -220,0 |

25–35 |

30–40 |

ГОСТ 11501 |

|

Температура размягчения по Кольцу и Шару, °С |

37,0–44,0 |

40,0–45,0 |

80–95 |

90–95 |

ГОСТ 11506 |

|

Растяжимость при 25 °С, не менее |

35–40 |

45,0 -50,0 |

0,50 |

1,0 |

ГОСТ 11505 |

|

Температура вспышки, оС |

240 |

315 |

240 |

315 |

ГОСТ 4333 |

|

Температура хрупкости, оС |

- |

- 20 |

-10 |

-15 |

ГОСТ 11507 |

|

Растворимость в толуоле, % |

99,5 |

99,8 |

99,50 |

99,7 |

ГОСТ 20739 |

|

Массовая доля воды, % |

Следы |

0,1 |

Следы |

0,1 |

ГОСТ 2477 |

|

Массовая доля парафина |

5,0 |

- |

3,0 |

- |

ГОСТ 17789 |

Из данных таблицы видно, что физико-механические показатели полученных битумных композиций выше показателей аналогов вследствие высоких механических характеристик и эластичности, что обеспечивает более высокую долговечность покрытий, возникающих на границе раздела битума и картона, при эксплуатации в условиях минусовых температур и при резких колебаниях температур. Покрытия на основе такой композиции обладают более высокими виброгасящими свойствами, что также важно для увеличения срока службы рубероида. Перечисленные выше эффекты достигнуты без увеличения стоимости материала в сравнении с аналогами.

По данным проведенных экспериментов полученные битумные материалов на основе госсиполовой смолы хорошо сопротивляются действию щелочей с концентрацией до 40 %, фосфорной кислоты до 85 %, а также серной с концентрацией до 50 %, соляной до 25 % в течение одной недели.

Таким образом, полученные научные и практические результаты подтвердили целесообразность, перспективность и необходимость использования госсиполовой смолы — отхода масложировых комбинатов при получении битума пригодного для производства рубероида, что приводит к решению крупной народнохозяйственной задачи. Убедительно доказано, что полученные битумы приводят к увеличению гибкости, пластичности, морозостойкости, пожаробезопасности и срока службы рубероида.

Литература:

- Гун Р. Б. Нефтяные битумы. М., «Химия». 1973. 432 с.

- Патент РУз. № IAP 04550. Битумополимерная композиция на основе госсиполовой смолы и способ ее получения. Жуманиязов М. Ж., Марахимов А. Р., Курамбаев Ш. Р. Узб. Заявлен.15.02.2010. Опубл. 04. 07. 12.