В статье представлена усовершенствованная технология получения топливных брикетов из соломенной биомассы, исключающая операцию сушки соломы.

Ключевые слова:брикеты, соломенная биомасса, сушка, технология, кулачковый транспортер, охлаждение.

Постановка проблемы в общем виде. Изготовление топливных брикетов из соломенной биомассы в большинстве своем предусматривает наличие в технологической цепочке сушки соломы — доведения ее влажности до оптимальной. В свою очередь, процесс сушки соломенной биомассы способствует удорожанию брикетов, так как данный процесс в технологической цепочке является наиболее энергозатратным.

Анализ последних исследований и публикаций. Решение данной проблемы освещалось в ряде работ [1, 2]. Но проведенный анализ литературных источников не указывает на способы решения вопроса использования для сушки топливных брикетов их собственного тепла, исключая операцию предварительной сушки соломы.

Формулировка целей статьи (постановка задания). Авторами приводится усовершенствованная технология изготовления топливных брикетов, в которой исключается операция сушки соломы. Вместо этой операции предлагается сушка соломенных брикетов за счет собственного тепла — одновременно идет охлаждение брикетов и их сушка.

Изложение основного материала исследования. Для проведения процесса формирования брикетов был использован ударно-механический пресс.

Последовательность этапов для изготовления топливных брикетов:

- измельчения соломы;

- подача измельченной соломы в загрузочный бункер;

- изготовление брикетов;

- подача горячих брикетов от пресса на кулачковый транспортер;

- перемещение брикетов по кулачковому транспортеру с одновременным обдувом воздухом;

- загрузки охлажденных и высушенных брикетов в тару.

Горячие брикеты с температурой 80–850С, после образования на ударно-механическом прессе, отламываются под собственным весом и попадают на кулачковый транспортер, продольная ось которого располагается перпендикулярно оси пуансона пресса. Высота от верхней точки кулачков транспортера до нижней точки отламывающегося брикета была принята (экспериментально) равной диаметру брикета. Этого расстояния достаточно для свободного отламывания брикета под своим весом и для того, чтобы не повредить разогретый брикет при ударе о кулачки транспортера. Для равномерного распределения брикетов по ширине кулачкового транспортера, он установлен под углом наклона в поперечной плоскости от пресса 20.

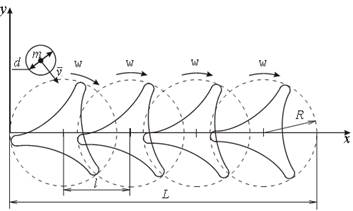

Плоская модель кулачкового транспортера приведена на рис. 1. Транспортер состоит из N роторов (N=4), имеющих три радиальные лопасти бесконечно малой толщины, расположенных под углом 120о. Радиус лопастей, которые вращаются в одном направлении с угловой скоростью ω, обозначаем R. Расстояние между осями роторов l < 2R.

Тогда, общая длина устройства L = l× N. Скорость вращения кулачков определялась экспериментально и должна обеспечивать прохождение расстояния L за время, необходимое для охлаждения и сушки брикетов. В нашем случае, для обеспечения необходимого времени сушки скорость перемещения брикетов составляет 0,0027 м/с. При такой скорости движения брикетов частота вращения кулачков транспортера будет низкой, что обеспечит работу транспортера без отрыва и повреждения брикетов лопастями и, в то же время, перемешивание слоя брикетов с одновременным проворачиванием каждого отдельного брикета.

Обязательным условием эффективной работы транспортера является установление смежных кулачков с углом расположения лопастей ≥ 900 — для обеспечения перемещения брикетов без защемления.

Рис. 1. Плоская модель кулачкового транспортера

Средняя скорость перемещения брикетов из экспериментальных данных определялась по соотношению:

(1)

(1)

где L — длина рабочей части кулачкового транспортера, м;

tср — среднее время пребывания брикетов в кулачковом транспортере, с.

Принцип действия установки для охлаждения и сушки топливных брикетов состоит в следующем. Топливные брикеты из матрицы ударно-механического пресса попадают на установку для охлаждения и сушки, они увлекаются кулачками транспортера и перемещаются по его длине, одновременно обдуваясь атмосферным воздухом, подаваемым вентиляторной установкой. Захваченные кулачками транспортера брикеты перекатываются по длине транспортера и одновременно перемещаются по высоте слоя. Тем самым обеспечивается равномерное обдувание их поверхности воздушным потоком, за счет чего ускоряется передача тепла и влаги от центра брикета к его внешней поверхности, что приводит к интенсификации процесса охлаждения и сушки.

Производительность кулачкового транспортера Q (кг/с) определяется по формуле

, (2)

, (2)

где W — теоретический межлопастной объем, м3;

V — средняя скорость перемещения брикетов, м/с;

S — расстояние между вершинами кулачков одного яруса, м;

– плотность брикетов, кг/м3;

– плотность брикетов, кг/м3;

k — коэффициент, учитывающий уменьшение межлопастного объема при наклоне кулачкового транспортера к горизонту.

Из анализа формулы (2) можно сделать вывод, что производительность кулачкового транспортера увеличивается при увеличении межлопастного объема, уменьшении расстояния между вершинами кулачков, повышении средней скорости перемещения брикетов по кулачковому транспортеру.

Сечение емкости межлопастного пространства равно площади треугольника с основанием S (расстояние между вершинами кулачков) и высотой h (межлопастного пространства). При таких условиях выражение для определения значения теоретического межлопастного объема имеет вид:

, (3)

, (3)

где В — ширина кулачкового транспортера.

Составляющие данной формулы S (расстояние между вершинами кулачков) и h — (высота межлопастного пространства) влияют на производительность кулачкового транспортера. Увеличение ширины В транспортера с целью повышения его производительности приводит к увеличению габаритных размеров машины, что не всегда целесообразно.

Следующая составляющая — средняя скорость перемещения брикетов по транспортеру V (м/с), определяется из выражения

(4)

(4)

где R — внешний радиус кулачка, м;

r — внутренний радиус кулачка, м;

— угловая скорость кулачков, рад/с.

Скорость сушки будет прямо пропорциональна влаге, удаляемой из брикета и коэффициенту сушки [4, 5]. То есть, для повышения скорости сушки необходимо снизить относительную влажность охлаждающего воздуха, что приведет к понижению равновесного влагосодержания брикетов. Снижение относительной влажности воздуха при одновременном понижении его температуры принципиально возможно. Но если учесть, что понижение температуры воздуха на 10С повышает его относительную влажность примерно на 5 %, то станет очевидным, что для получения охлаждающего воздуха с низкой относительной влажностью необходимо будет применить сложные влагопоглощающие устройства, что значительно повысит стоимость оборудования, и, следовательно, повысит себестоимость производства брикетов.

Увеличение скорости сушки возможно также за счет увеличения коэффициента сушки, который с увеличением температуры воздуха увеличивается [4, 5].

Однако повышение температуры воздуха снижает скорость охлаждения брикетов. Таким образом, одновременное увеличение скорости охлаждения и скорости сушки брикетов принципиально возможно, но встречает значительные технические трудности.

Эту задачу можно успешно решить, если процесс охлаждения и сушки разделить на несколько этапов и осуществить следующим образом.

На первом этапе охлаждение и сушка топливных брикетов проводится атмосферным воздухом. Поскольку в начале процесса брикеты имеют высокую температуру и влагосодержание, а разница между температурой брикетов и воздухом значительна, то атмосферный воздух интенсивно охлаждая брикеты, нагревается, от чего его относительная влажность снижается, способствуя интенсификации сушки брикетов.

На втором этапе необходимо интенсифицировать процесс сушки брикетов за счет использования подогретого воздуха первого этапа сушки с пониженной относительной влажностью. Использование подогретого воздуха увеличит коэффициент сушки брикетов и снизит их конечное влагосодержание.

На третьем этапе брикеты охлаждаются до необходимой температуры и частично досушиваются атмосферным воздухом за счет естественной циркуляции (после кулачкового транспортера).

Таким образом, осуществляется процесс охлаждения и сушки на каждом этапе в различных режимах: на первом этапе интенсивное охлаждение и сушка брикетов, на втором — интенсивная сушка за счет применения подогретого воздуха, на третьем — окончательное охлаждение брикетов и частичная сушка.

Повторное использование охлаждающего воздуха, т. е. рециркуляция, позволяет обойтись без технических средств для подогрева воздуха, а использовать для этого теплоту брикетов, которые охлаждаются.

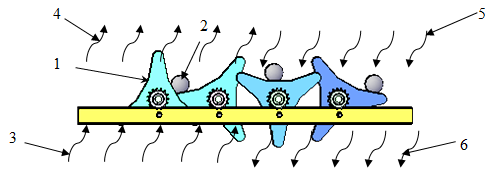

Таким образом, на основании изложенного можно предложить принципиальную схему технологического процесса охлаждения и сушки брикетов с применением рециркуляции воздуха (рис. 2).

Рис. 2. Схема установки для охлаждения и сушки топливных брикетов: 1 — кулачки транспортера; 2 — топливные брикеты; 3 — первичный воздушный поток (атмосферный воздух); 4 — воздух первого этапа охлаждения и сушки; 5 — воздух второго этапа охлаждения и сушки; 6 — отработанный воздух

Скорость движения брикетов по кулачковому транспортеру устанавливалась в соответствии с необходимым временем на процесс охлаждения и сушки топливных брикетов.

Таким образом, в зависимости от плотности брикетов, удельной поверхности и фактической влажности, подбиралась скорость вращения кулачков транспортера и, при необходимости, корректировалась скорость воздушного потока. За счет этого обеспечивалось минимальное время охлаждения и сушки топливных брикетов. В зависимости от вышеупомянутых факторов, это время при проведении натурных испытаний не превышало 25 минут при охлаждении брикетов до температуры, которая была выше температуры окружающего воздуха на 80С.

Характеристики полученных по предложенной технологии топливных брикетов по большинству показателей соответствуют характеристикам топливных брикетов международной классификации (GEN/TS).

Выводы

Использование предложенной технологии даст возможность снизить затраты на технологический процесс производства топливных брикетов из соломенной биомассы, снизить их себестоимость, сжигать брикеты с оптимальной влажностью, что будет способствовать увеличению КПД брикетосжигающих установок и, соответственно, уменьшению вредных выбросов в атмосферу.

Литература:

1. Коринчук Д. М. Выбор сушильной установки мобильного комплекса производства топливных брикетов и гранул из биомассы / Д. М. Коринчук // Вісник національного технічного університету України «Київський політехнічний інститут»: (хімічна інженерія, eкологія та ресурсозбереження). — 2011. − № 2 (8). — С. 37–41.

2. Бунецький В. О. Аналіз технологічних процесів отримання твердого палива у вигляді пелет або брикетів / В. О. Бунецький // Вісник ЦНЗ АПВ Харківської області. − 2011. — Вип. 10. − С. 328–340.

3. Шабельник Б. П. Конвейеры-очистители корнеуборочных машин / Б. П. Шабельник. — К.: Міносвіта, 1998. - 243 с.

4. Лыков А. В. Тепло- и массообмен в процессах сушки / А. В. Лыков. - М.: Госэнергоиздат, 1956. − 464 с.

5. Муштаев В. И. Теория и расчет сушильных процессов / В. И. Муштаев, М. Г. Ефимов, В. М. Ульянов. - М.: МИХМ, 1974. - 152 с.