Важное значение в плане поддержания и повышения качества выпускаемой продукции машиностроительных предприятий имеет задача обеспечения точности и стабильности технологических процессов. Одним из инструментов решения этой задачи является статистический анализ точности и стабильности технологического процесса [1, с.5], позволяющий получить, в том числе, прогнозные оценки возможностей технологического производства при освоении новой продукции или выполнить анализ факторов, влияющих на вышеприведенные параметры. Эту задачу можно решить, применяя имитационное математическое моделирование технологической системы. Математическая модель должна учитывать геометрические и кинематические особенности формообразования и функциональный подход к моделированию погрешностей технологической системы. Наиболее удобно в этом отношении использование математического аппарата преобразования координат, использующего матрицы и векторы четвертого порядка [2, с. 163].

Технологическая система, помимо заданных функциональных воздействий, испытывает также влияние возмущений. Во время работы на станок действует множество геометрических, силовых, температурных факторов. Это приводит к нарушению относительного положения и перемещения узлов станка, в том числе и рабочих органов. То есть, появляются малые перемещения и повороты узлов станка, которые приводят к нарушению точности выполнения формообразующих движений, а, следовательно, к нарушению точности образования производящих линий и геометрических поверхностей. Вследствие этого, реальные координаты точки обрабатываемой поверхности оказываются отличающимися от их идеального положения.

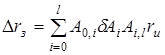

В соответствии с принятым подходом погрешность представляет собой полную вариацию функции положения исполнительного органа (инструмента):

(1)

(1)

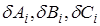

где  — матрица преобразования координат от заготовки до i-го элемента, в котором действует погрешность,

— матрица преобразования координат от заготовки до i-го элемента, в котором действует погрешность,  — матрица вариации i-го элемента (матрица погрешностей данного элемента),

— матрица вариации i-го элемента (матрица погрешностей данного элемента),  — матрица преобразования координат от i-го элемента до инструмента,

— матрица преобразования координат от i-го элемента до инструмента,

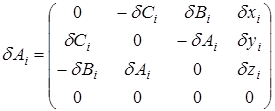

Типовая матрица вариаций имеет вид:

(2)

(2)

где  — линейные погрешности по осям координат;

— линейные погрешности по осям координат;  — погрешности поворота относительно соответствующих осей.

— погрешности поворота относительно соответствующих осей.

Для моделирования процесса образования реальной поверхности изделия, погрешности, входящие в выражения типа (2), необходимо классифицировать как случайные и систематические. Однако необходимо понимать, что такое разделение достаточно условно, поскольку, хотя систематические погрешности изменяются закономерно, параметры реализации этого изменения в каждом конкретном случае будут случайными, находящимися в границах диапазона рассеяния.

К систематическим погрешностям можно отнести:

1. Геометрические погрешности оборудования и оснастки. Эти величины определяются по результатам соответствующих испытаний. Рекомендуется приводить не дискретные числовые значения, а функциональные зависимости, характеризующие изменение данной погрешности по длине перемещения подвижного узла.

2. Износ узлов станка. Наибольшее влияние на точность обрабатываемых поверхностей оказывает износ направляющих. В результате износа происходит искажение формы направляющих и искажение траектории перемещения подвижного узла по ней.

3. Износ инструмента. Наибольшее влияние оказывает износ инструмента по задней поверхности.

4. Износ установочных элементов приспособления.

5. Статические упругие деформации. Величина данной погрешности определяется по результатам испытаний на жесткость или путем конечно-элементного математического моделирования и приводится к конечным звеньям технологической системы, несущим инструмент и заготовку.

6. Тепловые деформации. Определяются по результатам испытаний или путем математического моделирования и также приводятся к конечным звеньям технологической системы.

К случайным погрешностям относятся:

1. Погрешности позиционирования подвижных узлов станка. Погрешность позиционирования является нормально распределенной случайной величиной с математическим ожиданием и дисперсией, величины которых определяются из результатов испытания станка на точность позиционирования.

2. Сдвиг между фазами погрешностей, обусловленный случайным расположением элементов технологической системы, в частности, оснастки друг относительно друга. Предполагаем, что сдвиг фаз равномерно распределен на интервале  .

.

С учетом имеющихся погрешностей формируется вектор составляющих погрешности обрабатываемой поверхности. Координаты реальной поверхности описываются векторным уравнением:

(3)

(3)

где  — вектор координат идеальной (номинальной) поверхности заготовки.

— вектор координат идеальной (номинальной) поверхности заготовки.

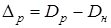

Для определения показателей точности размера, определяется прилегающая поверхность, например, в случае обработки отверстия — прилегающий цилиндр. Диаметр этого цилиндра определяется исходя из координат реальной поверхности (3), и будет считаться диаметром реальной поверхности  . Погрешность размера

. Погрешность размера  определится как:

определится как:

(4)

(4)

где  - диаметр номинальной поверхности.

- диаметр номинальной поверхности.

Погрешность формы  определяется как наибольшая разность между точками реальной поверхности и реального прилегающего цилиндра. Погрешность расположения

определяется как наибольшая разность между точками реальной поверхности и реального прилегающего цилиндра. Погрешность расположения  определяется как разность между положением реального прилегающего цилиндра (3) и номинального цилиндра.

определяется как разность между положением реального прилегающего цилиндра (3) и номинального цилиндра.

В процессе математического моделирования, изменяя значения выражений, соответствующих систематическим и случайным погрешностям, получим множество векторов  , соответствующих реальным изготовленным поверхностям и, соответственно, множества погрешностей размеров

, соответствующих реальным изготовленным поверхностям и, соответственно, множества погрешностей размеров  , формы

, формы  и расположения

и расположения  . Отдельные элементы этих множеств характеризуют точность обрабатываемой поверхности в различные моменты времени.

. Отдельные элементы этих множеств характеризуют точность обрабатываемой поверхности в различные моменты времени.

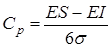

Точность технологического процесса оценивается индексом воспроизводимости [3, с.12]:

(5)

(5)

где ES (для валов es) — верхнее предельное отклонение, EI (для валов ei) — нижнее предельное отклонение,  — среднее квадратичное отклонение выборки, состоящей из N элементов, выбранных из множества

— среднее квадратичное отклонение выборки, состоящей из N элементов, выбранных из множества  или

или  или

или  .

.

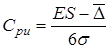

Для оценки смещения получаемого размера от настроенного определяется индекс [3, с.15]:

(6)

(6)

где  — верхний показатель воспроизводимости:

— верхний показатель воспроизводимости:

(7)

(7)

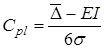

— нижний показатель воспроизводимости:

— нижний показатель воспроизводимости:

(8)

(8)

— среднее значение в выборке, состоящей из N элементов, выбранных из множеств

— среднее значение в выборке, состоящей из N элементов, выбранных из множеств ,

,  ,

,  .

.

Индексы могут быть определены для любого из показателей точности размера, формы и расположения обрабатываемой поверхности.

Вопрос об объеме и периодичности выборки N необходимо рассматривать, исходя из того, с какой целью производится исследование:

- Если необходимо исследовать технологическую надежность производства, то рассматривается последовательная выборка из изделий в оперативном плане, то есть в периоде, примерно сопоставимом со стойкостью инструмента. Внимание при этом обращается на стабильность обеспечения размера, зависящего от множества  .

.

- Если исследуется влияние показателей технологического оборудования и оснастки на точность выпускаемых изделий, то выбираются равномерно элементы множеств  ,

,  ,

,  в среднесрочном плане, то есть, на протяжении периода времени, равного нескольким месяцам или году. В этом случае, главным образом рассматриваются отклонения формы и взаимного расположения поверхностей.

в среднесрочном плане, то есть, на протяжении периода времени, равного нескольким месяцам или году. В этом случае, главным образом рассматриваются отклонения формы и взаимного расположения поверхностей.

Предлагаемая методика прогнозирования точности и стабильности технологического процесса дает возможность:

- на стадии подготовки производства оценить возможности производства по обеспечению заказа на изготовление изделий;

- подобрать необходимые средства технологического оснащения с параметрами, обеспечивающими необходимый уровень точности и стабильности процесса;

- разработать мероприятия по обеспечению стабильности процесса в оперативном плане, в частности, разработать регламент смены инструмента и подналадки технологической системы;

- определить влияние различных факторов технологической системы на точность и стабильность технологического процесса в разных временных интервалах;

- разработать стратегию организации техобслуживания и ремонта технологической системы, с тем, чтобы обеспечить стабильность технологического процесса в среднесрочном плане.

Литература:

1. ГОСТ Р 50–601–20–91. Рекомендации по оценке точности и стабильности технологических процессов (оборудования). М, 1991–15 с.

2. Решетов Д. Н., Портман В. Т. Точность металлорежущих станков. М.: Машиностроение, 1986. — 336 с.

3. StatSoft, Inc. Электронный учебник по статистике. Москва, StatSoft. — 2001. WEB: http://www.statsoft.ru/home/textbook/default.htm.