Для независимого Казахстана, обладающего большим сельскохозяйственным потенциалом производство и сохранение собранного зерна имеет важнейшее государственное стратегическое значение. Решением этих проблем является обработка зерна пшеницы с применением ионоозонной нанотехнологии в зоне кавитации. Зерна пшеницы обработано на ионоозонной кавитационной установке. Определены его технологические и семенные показатели. Результаты работы можно использовать на хлебоприемной предприятий.

Ключевые слова: кавитация, ионоозонная кавитационная установка, зерна пшеницы, технологические и семенные показатели.

В настоящее время в практике зерноперерабатывающего производства значительное внимание уделяется внедрению прогрессивных приемов и высокопроизводительного оборудования с целью повышения эффективности использования зерна при его переработке [1]. Одной из перспективных технологий, обеспечивающих значительную интенсификацию производственных процессов и открывающей широкие возможности для расширения ассортимента зерновых, хлебобулочных и других видов изделий, является кавитационная обработка сырья.

Для Казахстана, обладающего большим сельскохозяйственным потенциалом, производство и сохранение собранного зерна имеет важнейшее стратегическое значение. В данный момент ионоозонная технология и кавитационная обработка относятся к инновационным технологиям, которые начинают внедряться в различные отрасли и приносят реальный экономический эффект [2, 3, 10-13].

В данной работе представлены результаты исследований по использованию кавитации при ионоозонной обработке зерна с целью повышения качества запасов зерна.

Кавитация возникает в результате местного понижения давления в среде воздушного потока, которое происходит за счёт увеличении его скорости. Перемещаясь с потоком в область с более высоким давлением или во время полупериода сжатия, кавитационный воздушный пузырёк схлопывается, излучая при этом ударную волну. Поэтому неудивительно, что это явление очень часто рассматривается как вероятный источник получения дополнительной «сверхъединичной» энергии. Возможно, в этом есть и рациональное зерно [4-7].

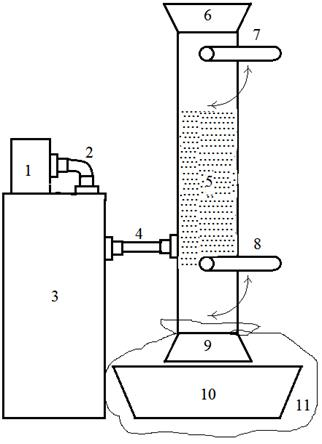

Для проведения экспериментальных исследований была создана ионоозонная кавитационная установка, принципиальная схема которой показана на рис. 1.

| |||

| |||

Рис. 1 — Принципиальная схема работы ионоозонокавитационной установки

Технологический процесс ионоозонокавитационной обработки зерна производится следующим образом: компрессором 1 через воздухопровод 2 подаётся воздух под давлением от 0,2 до 0,6 МПа (в зависимости от условий технологической обработки) в генератор ионоозонной смеси ионоозонаторной установки 3. Синтезируемая ионоозонная смесь через трубопровод 4 под давлением заполняет ёмкость кавитационной установки 5 с зерном. Подача зерна производится через патрубок 6. При заполнении на 2/3 ёмкости закрывается электроклапан (кран) 7. После перекрытия электроклапаном в ёмкости повышается давление до проектного и после обработки в соответствии экспозицией по времени электроклапаном 8 резко сбрасывается давление в ёмкости до атмосферного. Зерно через патрубок 9 высыпается в сборник зерна 10. Для сохранности зернового потока предусмотрена ловушка из мешковины для зерна 11.

Ионоозонную обработку семенного и продовольственного зерна в зоне кавитации производили с повышением давления в ионоозонокавитационной установке от 0,2 до 0,6 МПа при концентрации озона от 2,0 до 6,0 г/м3, концентрации молекулярных ионов от 9 до 64 ед/дм3 и экспозиции обработки по времени от 5,0 до 20,0 минут в зависимости от условий обработки.

Результаты и их обсуждение

Для выявления эффективности ионоозонной обработки зерна в поле кавитации нами были проведены две серии сравнительных экспериментов. В первой серии опытов применяли ионоозонную обработку зерна без кавитации, во второй — при ионоозонной обработке зерна использовали кавитационное воздействие.

Для сокращения количества опытов и получения достоверной оценки влияния отдельных факторов ионоозонной обработки зерна на технологические и семенные показатели качества зерна были применены методы многофакторного планирования экспериментов [8, 9].

В обеих сериях экспериментов были рассмотрены следующие показатели качества зерна пшеницы:

Y1 – массовая доля белка, %;

Y2 – массовая доля сырой клейковины, %;

Y3 – массовая доля крахмала, %;

Y4 – индекс Зелени, см3;

Y5 – удельная работа деформации, Дж;

Y6 – твердозерность, ИТ;

Y7 – энергия прорастания, %;

Y8 – всхожесть, %.

В первой серии экспериментов в качестве независимых факторов, влияющих на приведенные показатели качества зерна и определяющие условия ионоозонной обработки зерна, были приняты следующие три фактора:

– концентрация ионов Си, ед/дм3;

– концентрация озона Со, г/м3;

– продолжительность обработки τ, мин.

Во второй серии экспериментов для изучения совместного влияния ионоозонной обработки и кавитации на показатели качества зерна, кроме приведенных трех факторов, был включен четвертый — давление Р, МПа.

Для анализа влияния каждого рассматриваемого фактора на перечисленные выше показатели качества зерна пшеницы, факторы представляли в безразмерном виде (кодировали). Принятые в исследованиях диапазоны изменения факторов и их уровни в каждом из опытов первой серии экспериментальных исследований, выполненных по плану полного трехфакторного эксперимента типа ПФЭ-23, показаны в таблице 1. В этой же таблице приведены также результаты определения всех изучаемых показателей качества (критериев).

Таблица 1

Условия опытов и результаты влияния ионоозонной обработки зерна пшеницы (без кавитации) на изменения показателей его качества

|

№ |

Факторы |

Критерии | ||||||||||||

|

Си |

Со |

τ |

Y1, % |

Y2, % |

Y3, % |

Y4, см3 |

Y5, Дж |

Y6, ИТ |

Y7, % |

Y8, % | ||||

|

ед/дм3 |

x1 |

г/м3 |

x 2 |

мин |

x 3 | |||||||||

|

1 |

9 |

– |

2 |

– |

5 |

– |

13,80 |

28,53 |

61,66 |

49,57 |

350,40 |

57,47 |

73 |

81 |

|

2 |

64 |

+ |

2 |

– |

5 |

– |

13,88 |

27,91 |

61,4 |

48,97 |

339,20 |

61,97 |

72 |

80 |

|

3 |

9 |

– |

6 |

+ |

5 |

– |

13,81 |

28,33 |

61,46 |

49,25 |

344,62 |

58,30 |

72 |

85 |

|

4 |

64 |

+ |

6 |

+ |

5 |

– |

14,10 |

29,82 |

61,47 |

52,73 |

356,79 |

52,85 |

73 |

85 |

|

5 |

9 |

– |

2 |

– |

20 |

+ |

14,01 |

28,95 |

61,5 |

50,12 |

361,92 |

59,27 |

74 |

81 |

|

6 |

64 |

+ |

2 |

– |

20 |

+ |

13,91 |

28,33 |

61,67 |

47,82 |

350,67 |

61,58 |

70 |

84 |

|

7 |

9 |

– |

6 |

+ |

20 |

+ |

13,97 |

28,6 |

61,27 |

48,84 |

353,75 |

63,27 |

77 |

82 |

|

8 |

64 |

+ |

6 |

+ |

20 |

+ |

14,19 |

28,78 |

61,22 |

52,76 |

347,70 |

62,25 |

75 |

83 |

|

Контроль |

14,32 |

29,31 |

59,67 |

51,23 |

372,04 |

76,64 |

70 |

74 | ||||||

Из данных таблицы 1 следует, что в зависимости от режимов обработки по сравнению с необработанным зерном (контролем) снижается ряд показателей: массовая доля белка на 0,13…0,52 %, удельная работа деформации на 10,12…32,84 Дж, твердозерность на 13,37…23,79 ИТ. Некоторые показатели повышаются: массовая доля крахмала на 1,55…2,00 %, энергия прорастания до 7 %, всхожесть на 6…11 %.

Как было отмечено выше, в исследованном диапазоне изменения факторов ионоозонная обработка увеличивает содержание крахмала. Однако это увеличение сильнее проявляется при уменьшении значений всех трёх факторов, причем наибольшее влияние при этом оказывает концентрация озона Со.

Твердозерность зерна наиболее сильно изменяется в зависимости от продолжительности ионоозонной обработки τ — чем она меньше, тем ниже твердозерность. Весьма существенно совместное взаимовлияние факторов Сии Со, а также Со и τ.

Увеличение концентрации озона при обработке зерна значительно повышает энергию всхожести. Немного меньше влияют факторы Си и τ, причем для повышения энергии всхожести Си нужно уменьшать, а τ — увеличивать.

Увеличение всхожести сильно зависит от концентрации озона Со — её увеличение приводит к возрастанию всхожести. Остальные факторы влияют значительно меньше.

Во второй серии экспериментальных исследований изучали влияния ионоозонной обработки зерна пшеницы в зоне кавитации. Для этого был реализован четырехфакторный план экспериментов типа ПФЭ-24, в который включены следующие режимные факторы: концентрация ионов Си, концентрация озона Со, продолжительность обработки τ и давление кавитации P.

Принятые в исследованиях диапазоны изменения факторов и их уровни в каждом из опытов плана, показаны в таблице 2. В этой же таблице приведены результаты определения всех изучаемых показателей качества (критериев).

Таблица 2

Условия опытов и результаты влияния ионоозонной обработки зерна пшеницы и кавитации на изменения показателей его качества

|

№ |

Факторы |

Критерии | ||||||||||||||

|

Си |

Со |

τ |

P |

Y1, % |

Y2, % |

Y3, % |

Y4, см3 |

Y5, Дж |

Y6, ИТ |

Y7, % |

Y8, % | |||||

|

ед/дм3 |

x1 |

г/м3 |

x 2 |

мин |

x 3 |

МПа |

x 4 | |||||||||

|

1 |

9 |

– |

2 |

– |

5 |

– |

0,2 |

– |

14,54 |

29,99 |

59,51 |

55,07 |

369,95 |

78,59 |

88 |

95 |

|

2 |

64 |

+ |

2 |

– |

5 |

– |

0,2 |

– |

13,57 |

27,16 |

60,21 |

43,02 |

334,64 |

83,98 |

87 |

96 |

|

3 |

9 |

– |

6 |

+ |

5 |

– |

0,2 |

– |

14,37 |

30,02 |

59,59 |

55,04 |

360,28 |

84,34 |

88 |

95 |

|

4 |

64 |

+ |

6 |

+ |

5 |

– |

0,2 |

– |

13,99 |

28,85 |

59,98 |

49,25 |

349,27 |

77,7 |

89 |

97 |

|

5 |

9 |

– |

2 |

– |

20 |

+ |

0,2 |

– |

14,05 |

29,15 |

59,87 |

51,24 |

361,33 |

81,33 |

86 |

95 |

|

6 |

64 |

+ |

2 |

– |

20 |

+ |

0,2 |

– |

13,94 |

28,59 |

60,07 |

47,18 |

356,26 |

80,91 |

89 |

96 |

|

7 |

9 |

– |

6 |

+ |

20 |

+ |

0,2 |

– |

14,12 |

29,04 |

59,59 |

49,87 |

352,38 |

87,84 |

88 |

97 |

|

8 |

64 |

+ |

6 |

+ |

20 |

+ |

0,2 |

– |

14,1 |

29,39 |

59,79 |

52,61 |

353,66 |

85,05 |

90 |

96 |

|

9 |

9 |

– |

2 |

– |

5 |

– |

0,6 |

+ |

13,83 |

28,45 |

59,98 |

47,77 |

349,27 |

84,99 |

87 |

95 |

|

10 |

64 |

+ |

2 |

– |

5 |

– |

0,6 |

+ |

13,97 |

28,58 |

59,95 |

51,14 |

354,45 |

77,84 |

87 |

94 |

|

11 |

9 |

– |

6 |

+ |

5 |

– |

0,6 |

+ |

14,25 |

29,32 |

60,07 |

51,12 |

366,55 |

80,63 |

90 |

97 |

|

12 |

64 |

+ |

6 |

+ |

5 |

– |

0,6 |

+ |

14,14 |

28,78 |

59,97 |

53,04 |

354,08 |

80,68 |

86 |

97 |

|

13 |

9 |

– |

2 |

– |

20 |

+ |

0,6 |

+ |

13,86 |

28,55 |

60,58 |

46,18 |

373,28 |

73,47 |

89 |

95 |

|

14 |

64 |

+ |

2 |

– |

20 |

+ |

0,6 |

+ |

14,34 |

29,28 |

60,05 |

52,42 |

364,12 |

79,38 |

88 |

96 |

|

15 |

9 |

– |

6 |

+ |

20 |

+ |

0,6 |

+ |

14,32 |

30,49 |

59,58 |

56,58 |

364,85 |

71,09 |

87 |

95 |

|

16 |

64 |

+ |

6 |

+ |

20 |

+ |

0,6 |

+ |

14,17 |

29,37 |

60,42 |

52,2 |

366,62 |

81,94 |

88 |

96 |

|

Контроль |

14,32 |

29,31 |

59,67 |

51,23 |

372,04 |

76,64 |

70 |

74 | ||||||||

Однако нужно подчеркнуть, что только энергия прорастания и всхожесть увеличиваются независимо от условий обработки. Остальные критерии Y1…Y6 могут как увеличиваться, так и уменьшаться, в зависимости от условий обработки, что говорит о возможности управления этими технологическими показателями.

Видно также, что средние значения показателей качества во второй серии опытов (с кавитацией) (кроме Y3) превышают показатели в контрольных опытах (без обработки зерна), а также средние значения показателей в первой серии опытов (т.е. без применения кавитации). Из приведенной таблицы видно, что наименьшее относительное изменение по сравнению с контролем (на –0,27 %) достигнуто для массовой доли крахмала, а наибольшее (31,08 %) — для всхожести.

Заключение

1. На основании выполненных исследований установлено, что применение кавитации при ионоозонной обработке позволяет целенаправленно влиять на изменение технологических и семенных показателей качества зерна пшеницы.

Наиболее существенно ионоозонная обработка зерна с применением кавитации влияет на семенные свойства зерна. По сравнению с контролем такая обработка повышает энергию прорастания на 16…20 %, а всхожесть на 20…23 %.

2. Такие исследованные показатели качества зерна мягкой пшеницы как массовая доля белка, сырой клейковины, крахмала, индекс Зелени, удельная работа деформации и твердозерность в зависимости от условий обработки по сравнению с контролем могут, как уменьшаться, так и увеличиваться, что позволяет их регулировать в зависимости от дальнейшего назначения зерна.

Литература:

1. Асангалиева Ж.Р., Изтаев А.И., Маемеров М.М. Повышение эффективности борьбы с вредителями хлебных запасов с применением ионоозонной нанотехнологии в зоне кавитации. //Материалы международной научно-практической конференции «Инновационные развитие пищевой, легкой промышленности и индустрии гостеприимства». 17-18 октября 2013 года, стр. 215-217

2. Кавитационные технологии в пищевой промышленности http://helion-ltd.ru/food-ind-cavity/

3. Маемеров М.М., Кулажанов К.С., Изтаев А.И. Ионоозонная технология в производстве зернопродуктов. – Алматы: НИЦ «Fылым», 2001. - 214с.

4. Маемеров М.М., Изтаев А.И. Кулажанов Т.К., Искакова Г.К. Научные основы ионоозонной технологии обработки зерна и продуктов его переработки. Монография. – Алматы, 2011. -246 с.

5. Iztaev A.I., Kizatova .Zh., Stankevich G.N., Assangaliyeva Zh. Impact of ion-ozon treatment technologies and cavitation on grain quality indices / Life Science Journal. – New York, 2014, 11 (8s). - Р. 268-271

6. Изтаев А.И., Маемеров М.М., Изтаев Б.А., Асангалиева Ж.Р. Ионоозонная технология обработки зерна с применением кавитации / Международная научная конференция «Академик Кулажанов К.С.: жизнь посвященная науке и образованию» в честь 70-летию ректора АТУ Кулажанова К.С. – Алматы, 2014, июнь 6. С.72-74

7. ИзтаевА.И., Станкевич Г.Н., Асангалиева Ж.Р. Влияние ионоозонной обработки зерна пшеницы на ее технологические свойства и качество пшеницы / Зерновые продукты и комбикорма. – Одесса, 2014, №2 (54), С. 17-22

8. Планирование эксперимента в исследовании технологических процессов. / К. Хартман, Э. Лецкий, В. Шефер и др. – М.: Мир, 1977. – 552 с.

9. Математическое моделирование процессов пищевых производств: Сб. задач: Учеб. пособие /Н.В. Остапчук, В.Д. Каминский, Г.Н. Станкевич, В.П. Чучуй; Под ред. Н.В. Остапчука. — К.: Вища шк., 1992. – 175 с.

10. Прохасько Л.С., Ребезов М.Б., Асенова Б.К., Зинина О.В., Залилов Р.В., Ярмаркин Д.А. Применение гидродинамических кавитационных устройств для дезинтеграции пищевых сред. Сборник научных трудов SWorld. 2013. Том 7. № 2. С. 62–67.

11. Прохасько Л.С. Технология кавитационной дезинтеграции пищевых сред. В сборнике: Наука. Южно-Уральский государственный университет. Материалы 65-й Научной конференции. 2013. С. 32–35.

12. Ярмаркин Д.А., Прохасько Л.С., Мазаев А.Н., Асенова Б.К., Зинина О.В., Залилов Р.В. Кавитационные технологии в пищевой промышленности. Молодой ученый. 2014. № 8. С. 312–315.

13. Прохасько Л.С., Ярмаркин Д.А. Использование гидродинамической кавитации в пищевой промышленности. Сборник научных трудов Sworld. 2014. Т. 7. № 3. С. 27–31.