Введение

Ужесточающиеся требования к надежности и безопасности использования материалов, предназначенных для эксплуатации в экстремальных условиях ставят перед полимерным материаловедением задачу создания термоагрессивостойких композиций со значительно улучшенным комплексом физико-химических свойств. В этой связи полимерной основой таких композиций могут служить фторкаучуки, обладающие непревзойденной устойчивостью к одновременному и длительному воздействию высоких температур и агрессивных сред.

Особо жесткие требования к эластичным материалам проявляет микроэлектронная промышленности, в частности, производство полупроводников, где обработка изделий проводится травлением чрезвычайно агрессивной плазмой с высокой кинетической энергией при температуре до 330 ºС. Только фторкаучуки и, в частности, перфторкаучуки (фторированные каучуки) могут быть использованы для разработки уплотнительных материалов, удовлетворяющим этим требованиям.

При разработке резиновых композиций для таких изделий и обеспечения необходимых физико-механических свойств, не могут быть использованы традиционные подходы. Также не могут быть применены сажевые и минеральные усиливающие наполнители, так как непременным условием является высокая степень чистоты по содержанию металлов (10-6–10-9 мг/кг) в каучуке и композиции. Плюс ко всему, если говорить о полупроводниковой промышленности, то в ней в основном используется фторная плазма, в которой и сажа и аэросилы реагируют с выделением газообразных продуктов, таких как SiF4, СF4 и др.

В последнее время разрабатываются композиции на основе перфторкаучуков с использованием в качестве наполнителей ультрадисперсных фторопластов. Несмотря на определенные технологические трудности перспективность этих разработок очевидна.

ФГУП “НИИСК” до последнего времени не имел собственных разработок в этом направлении, поэтому попытки синтеза водных дисперсий политетрафторэтилена (ПТФЭ) и изучение возможности их применения в качестве ультрадисперсных наполнителей для фторкаучуков нам представлялись интересными.

Цели и задачи исследований

Целью работы служило получение водной дисперсии тетрафторэтилена (ТФЭ) с минимальным размером латексных частиц.

Основной задачей было проведение полимеризации по традиционной эмульсионной схеме с использованием парафина в качестве стабилизатора. Необходимо было выяснить влияние основных технологических параметров, а именно: влияние концентрации эмульгатора, влияние количества персульфата аммония, влияние количества парафина, а также температуры и давление процесса на размер частиц дисперсии.

Второй задачей была попытка получения дисперсии политетрафторэтилена в условиях микроэмульсионной полимеризации.

Третьей задачей была попытка провести совместную коагуляцию полученных дисперсий с латексом перфторэластомера “Неофтон-Н-100” и исследовать физико-механические свойства композиций, в которых ПТФЭ выступает в качестве усиливающего наполнителя.

Схема аппарата для получения дисперсий ПТФЭ

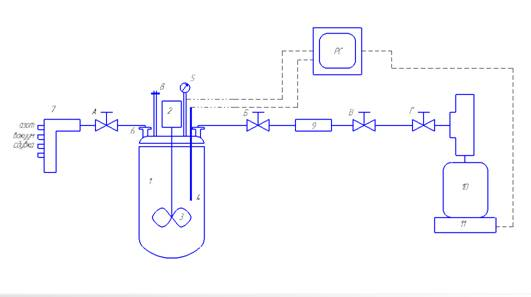

Для получения дисперсии ПТФЭ был использован аппарат фирмы “Berghof HR-2000”, применяемый ФГУП “НИИСК” для синтеза перфторкаучуков типа “НЕОФТОН-Н-100” дополненный блоком поглощения аминного стабилизатора М4, установленный непосредственно перед вводом в аппарат, названный адсорбером. Схема аппарата представлена на рисунке 1.

Термопара, весы и мановакууметр соединены с компьютером. Аппарат размещается в бронированной кабине и на время проведения синтеза доступ в кабину закрыт. Управление процессом (подача мономера), контроль процесса (давление, температура, расход мономера) производится извне кабины.

Рис. 1. Схема установки для получения перфторкаучуков.

1. – реактор из нержавеющей стали, снабженный рубашкой для нагрева и охлаждения реакционной среды;

2. – перемешивающее устройство с регулируемой скоростью вращения с магнитной муфтой;

3. – мешалка турбинного типа, изготовленная из ПТФЭ;

4. – термопара;

5. – мановакууметр, снабженный электрическим датчиком давления;

6. – штуцер для загрузки водной фазы;

7. – гребенка для подачи инертного газа, вакуума, сдувка мономера из аппарата;

8 – штуцер для аварийного сброса мономеров, снабженный разрывной мембраной, рассчитанной на 20 атмосфер;

9. – адсорбер объёмом 200мл, заполненный активированным углем;

10. – баллон с мономером М4 объемом 1,3литра;

11. – электронные весы.

Синтез латекса перфторэластомера “Неофтон-Н-100”

В соответствии с разработанной в ФГУП “НИИСК” технологией [1] в аппарате, аналогичном представленному на рисунке 1, объемом 3 литра был синтезирован латекс перфторэластомера типа “Неофтон-Н-100”, полученный эмульсионной полимеризацией и представляющий собой сополимер ТФЭ/ПФМВЭ и перфторалкилвинилового эфира, содержащего функциональную нитрильную группу.

Латекс представлял собой прозрачную, подвижную жидкость с сухим остатком 33% и размером латексных частиц 56 нм. Размер частиц определяли с помощью анализатора размеров субмикронных частиц CoulterN4 (фирмы “Coultronics”, Франция), работающего по принципу коррелометра.

Синтезы дисперсии ПТФЭ по эмульсионной технологии

Получена промышленная дисперсия ПТФЭ (ОАО «ГАЛОГЕН»). Были определены сухой остаток дисперсии и размер латексных частиц (235 нм). Эта дисперсия (Ф-4Д) была использована в качестве образца сравнения для синтеза дисперсий с меньшим размером частиц. В лабораторных условиях с использованием в качестве эмульгатора аммонийной соли перфторэнантовой кислоты при температуре 75°С, инициатор персульфат аммония, удалось получить дисперсию, которая имела размер частиц 96 нм. При этом процесс оказался достаточно управляемым, проходил с высокой скоростью (80 г/л·ч), обеспечил получение дисперсии ПТФЭ Ф-4Д с сухим остатком 15,1% и выходом 86% на использованный ТФЭ. Выделенный полимер имел температуру плавления 330 ºС, что достаточно близко соответствовало температуре промышленной партии ПТФЭ (334 ºС).

Было проведено 17 опытов для нахождения оптимальных условий синтеза, при которых размер частиц будет минимальным. Результаты и параметры опытов объединены в таблице 1 (опыты №№1–17).

Синтез дисперсии ПТФЭ методом микроэмульсионной полимеризации

Ранее работы в области микроэмульсионной полимеризации фторполимеров в ФГУП «НИИСК» не проводились. В опыте 18 были опробованы подходы к такому типу полимеризации, изложенных в патентах [2], заключающиеся в использовании количества эмульгатора, превышающего ККМ (критическая концентрация мицеллообразования), в присутствии перфторированных жидкостей. В качестве такой жидкости нами был опробован ГФБ (гексафторбензол), концентрация соли перфторпеларгоновой кислоты составила 3%масс. от водной фазы. Несмотря на снижение скорости полимеризации по сравнению с традиционными эмульсионными процессами была получена практически прозрачная, слегка опалесцирующая жидкость с размером частиц 53 нм. В опытах 19 и 20 условия проведения были такие же, как и в опыте 18. Опыты были проведены для проверки воспроизводимости и наработки необходимого количества материала. Результаты и параметры опытов объединены в таблице 1 (опыты №№18–20).

Таблица 1

Рецептуры загрузки компонентов, условия синтеза и свойства продуктов

|

№опыта |

Загрузка компонентов |

Условия проведения синтеза |

Свойства | |||||||

|

NH4-соль ПФП, % от в.ф. |

Парафин, % от в.ф. |

Инициатор, % от в.ф. |

Р, атм. |

Т, 0С |

Время полимеризации, ч |

Концентрация дисперсии, % |

Размер частиц, нм | |||

|

0,071 |

4,11 |

0,0014 |

10-11 |

74 |

3:50 |

15,1 |

96 | |||

|

2 |

0,143 |

4,11 |

0,0014 |

10-11 |

74 |

3:40 |

16,8 |

85 | ||

|

3 |

0,285 |

4,11 |

0,0014 |

10-11 |

74 |

3:30 |

15,5 |

80 | ||

|

4 |

0,285 |

4,11 |

0,0021 |

10-11 |

74 |

3:20 |

15,5 |

75 | ||

|

5 |

0,285 |

4,11 |

0,0028 |

10-11 |

74 |

3:10 |

15,5 |

70 | ||

|

6 |

0,285 |

4,11 |

0,0028 |

6,5-7,5 |

74 |

5:45 |

14 |

85 | ||

|

7 |

0,285 |

4,11 |

0,0028 |

10-11 |

85 |

2:30 |

14,5 |

80 | ||

|

8 |

0,285 |

8,22 |

0,0028 |

10-11 |

85 |

2:35 |

15,4 |

83 | ||

|

9 |

0,285 |

4,11 |

0,0028 |

10-11 |

85 |

1:30 |

5,2 |

70 | ||

|

10 |

0,285 |

4,11 |

0,0028 |

10-11 |

85 |

4:50 |

24,9 |

102 | ||

|

11 |

0,285 |

4,11 |

0,0028 |

10-11 |

85 |

2:30 |

14,2 |

110 | ||

|

12 |

0,285 |

0 |

0,0028 |

10-11 |

85 |

2:40 |

13,2 |

120 | ||

|

13 |

0,429 |

0 |

0,0028 |

10-11 |

85 |

2:20 |

12,2 |

105 | ||

|

14 |

0,285 |

4,11 |

0,0028 |

10-11 |

85 |

2:35 |

13,5 |

75 | ||

|

15 |

0,285 |

4,11 |

0,0028 |

10-11 |

85 |

2:40 |

13,5 |

74 | ||

|

16 |

0,285 |

4,11 |

0,0028 |

10-11 |

85 |

2:35 |

13,48 |

78 | ||

|

17 |

0,285 |

4,11 |

0,0028 |

10-11 |

85 |

2:40 |

13,8 |

78 | ||

|

18 |

3,085 |

ГФБ 2,42 |

0,0257 |

10-11 |

85 |

5:40 |

14,78 |

53,2 | ||

|

19 |

3,085 |

0,0257 |

10-11 |

85 |

5:30 |

13,28 |

61,2 | |||

|

20 |

3,085 |

0,0257 |

10-11 |

85 |

5:25 |

11,49 |

48,6 | |||

Совместная коагуляция фторэластомера и ПТФЭ

Одним из методов введения ПТФЭ во фторэластомеры является совместная коагуляция латекса фторэластомера и дисперсии ПТФЭ. Нами была проведена совместная коагуляция специально синтезированного перфторэластомера типа “Неофтон-100-Н” с тремя дисперсиями:

1. – промышленная дисперсия (ОАО “Галоген” размер частиц 230 нм);

2. – дисперсия, полученная по лабораторной эмульсионной технологии (80 нм);

3. – дисперсия, полученная с помощью микроэмульсионной полимеризации (50 нм).

При этом дисперсии 1 и 2 вводились с расчетом 5 % масс. ПТФЭ на общее содержание фторполимеров, а дисперсия 3 в количестве 10 % масс.

Использованная технология коагуляции позволила получить однородную крошку фторэластомера с фторопластом.

Физико-механические свойства композитов

С целью выявления влияния размера частиц ПТФЭ и его количества были приготовлены стандартные резиновые смеси, содержащие фторэластомер и вулканизующий агент, приготовлены образцы для испытания и проведена двухстадийная вулканизация. Результаты испытаний, приведенные в таблице 2.

В качестве образца сравнения использован вулканизат Неофтон-Н-100.

Таблица 2

Влияние размеров частиц ПТФЭ и его количества на свойства композитов

|

Композиция |

Неофтон-100-Н |

Дисперсия пром. 5% |

FD; 5% (80 нм) |

FD; 5% (50 нм) |

FD; 10% (50 нм) |

|

MDR -2000 |

60’x177°C | ||||

|

ts2. мин t50, мин t90, мин ML, дН*м MH, дН*м |

3,9 12,0 30,0 0,3 17,9 |

3,5 11,0 30,1 1,8 22,5 |

3,0 11,4 29,5 1,6 23,1 |

3,4 12,4 31,0 0,6 20,6 |

3,3 12,6 31,4 1,1 22,7 |

|

Модуль 100%, МПа Прочность, МПа Удлинение, % Твердость по Шор А |

6,5 15,7 160 80,5 |

8,0 13,2 130 84 |

8,3 14,2 135 86 |

8,4 14,2 140 86 |

9,4 14,5 145 88,0 |

|

Остаточная деформация сжатия, 20% 70ч@300°C 24ч@330°C |

22 49 |

30 47 |

26 45 |

28 43 |

30 42 |

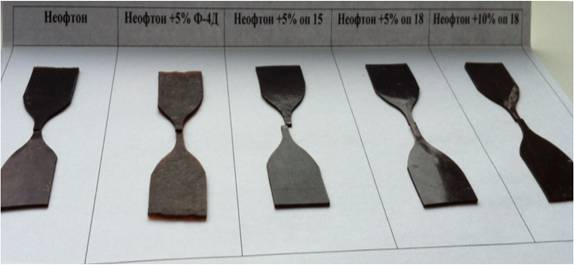

Фотография поверхности лопаток, использованных для физико-механических испытаний, приведены на рисунке 2. Необходимо отметить, что при введении 5% ПТФЭ с размером частиц 230 нм (промышленный) поверхность пластин в достаточной степени шероховатая, что не позволяет применять такие композиции в реальных изделиях. На поверхности пластин с ПТФЭ с размером 80 нм, шероховатость практически отсутствует. Поверхность пластин с ПТФЭ с размером частиц 50 нм даже с содержанием 10% масс. идеально гладкие и не отличаются от поверхности чистого эластомера.

Рис.2.Внешний вид образцов – лопаток вулканизатов.

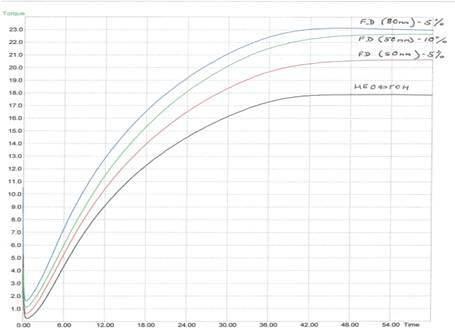

Приведенные в таблице 2 и на рисунке 3 реометрические данные вулканизации свидетельствуют, что вулканизация в присутствии всех типов дисперсий не ухудшается (t90) по сравнению с вулканизацией чистого полимера, однако степень полимеризации (MH) значительно возрастает, т.е. фторопласт ведет себя как типичный усиливающий наполнитель.

Рис.3. Реометрические кривые композиций.

Как и ожидалось введение фторопласта привело к значительному увеличению твердости (с 80 до 88 ед.), а модуль при 100% удлинении возрастает (с 6.5 до 9,4 МПа). Относительное удлинение незначительно снижается. Остаточная деформация сжатия, характеризующая возможности применения материала для уплотнения, при 300 ºС незначительно ухудшается, а при 330 ºС даже улучшается.

Таким образом, предварительные данные по введению наноразмерного ПТФЭ в перфторэластомеры методом смешения латексов и дисперсий показывают перспективность этого направления в создании резиновых композиций и изделий на их основе. Композиции работоспособны в жестких агрессивных средах, и, в том числе, могут быть использованы в промышленности полупроводников.

Выводы

Изучено влияние основных технологических параметров эмульсионной полимеризации тетрафторэтилена в присутствии стабилизатора – парафина на размеры частиц политетрафторэтилена. Выбраны оптимальные условия получения дисперсии, размер частиц в которой составляет 70–80 нм, что в 3 раза меньше чем размер частиц промышленной дисперсии.

Показана перспективность микроэмульсионной полимеризации для получения дисперсии с размером частиц 50 нм. Установлено, что совместная коагуляция полученных дисперсий с латексом перфорированного каучука “Неофтон” приводит к образованию композиций, в которых ПТФЭ распределяется равномерно в матрице фторкаучука, а не выделяется в отдельную фазу. Вулканизаты на основе таких композиций являются оптически прозрачными, вплоть до содержания ПТФЭ 10% масс.

Показано, что на качество поверхности вулканизатов и их физико-механические свойства, оказывает влияние размер частиц дисперсии ПТФЭ.

Наилучшие результаты по физико-механическим показателям вулканизатов (твердость резины, модуль при 100% удлинении) получены с использованием дисперсии с размером частиц 50 нм.

В результате проведенной работы показана перспективность использования ПТФЭ в качестве наполнителя в перфторэластомерных композициях и необходимость продолжения работы в этом направлении с целью дальнейшего снижения размера частиц.

Литература:

1. Сополимеры тетрафторэтилена и перфторалкилвиниловых эфиров для термоагрессивостойких изделий /Волкова М.А., Губанов В.А. – Патент RU №2137781; Опубл. 20.09.1999.

2. Microemulsion polymerization systems for the production of small melt processible fluoropolymer particles / Wu. –US 6.046.271. Publ. 04.04.2000.

3. Галил-Оглы, Ф. А. Фторкаучуки и резины на их основе / Ф. А. Галил-Оглы, А. С. Новиков, З. Н. Нудельман. – М.: Химия, 1966. – 235 с.

4. Новицкая, С. П. Фторэластомеры / С. П. Новицкая, З. Н. Нудельман, А. А. Донцов. – М.: Химия, 1988. – 240 с.

5. Нудельман, З.Н., Фторкаучуки. Основы. Переработка. Применение / З.Н. Нудельман. – М.: РИАС, 2007. – 384 с.

6. Курлянд, С.К. Некоторые особенности структуры и физичесике свйства нового фторкаучука “Неофтон” / С.К. Курлянд, В.А. Губанов, М.А. Волкова, М.А Волкова, И. А. Меткина, Е.А. Сидорович, Е.Г. Эренбург, Г.П. Петрова, И.В. Баранец, А.С. Ромин, Н.Н. Новикова // Первая всероссийская конференция по каучуку и резине. – 26–28 февраля 2002 – Москва. – 1234 с.

7. Паншин, Ю.А. Фторопласты / Ю.А. Паклин, С.Г. Малкевич, Ц.С. Дунаевская. – Л: Химия, 1978.

8. ОАО “ГалоПолимер”. Техническая информация. Web: http://www.halopolymer.ru/service/tradfp/.

9. Apostolo, M. Properties of fluoroelastomer / semicrystalline perffluoropolymer nano-blends / M. Apostolo, F. Triulzi // Journal of fluorine chemistry. – 2004. – Vol. 125. P. 303–31.