В рассматриваемом кулисном механизме кривошипно-шатунного рабочего органа поршневого насоса вес звенья параметров данного механизма можно условно разделить на две части — кулисного механизма и кривошипно-шатунного рабочего органа поршневого насоса. Заключительную часть выполнения технологической части работы составляет кривошипно-шатунный поршень, поэтому, данное звено мы называли кулисный механизм поршневого насоса.

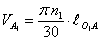

Основная деталь узла механизма (рисунок 1, а) — поршень 6 перемещающаяся в цилиндре 7. Наружная поверхность поршня 6 плотно прилегается к обработанной поверхности цилиндра 7. Поршень движется возвратно-поступательно и совершает движение под воздействием кривошипно-шатунного механизма (1, 2, 3) воздействующего на шток 5. При движении ползуна 2 вправо поршень 6 совершает рабочий ход  , а при движении ползуна 2 влево происходит холостой ход

, а при движении ползуна 2 влево происходит холостой ход  .

.

Для преобразования вращательного движения кривошипа  в возвратно-поступательное движение ползуна 2 применяется кулисный механизм

в возвратно-поступательное движение ползуна 2 применяется кулисный механизм  . Кривошип 9 вращается со средней угловой скоростью

. Кривошип 9 вращается со средней угловой скоростью  , а кулиса

, а кулиса  качается относительно точки

качается относительно точки  . Кулисный механизм позволяет получить большую скорость

. Кулисный механизм позволяет получить большую скорость  холостого хода, чем скорость

холостого хода, чем скорость  рабочего хода поршня, т. е.

рабочего хода поршня, т. е.  . Величину хода

. Величину хода  поршня можно изменять в зависимости от изменения длины радиуса

поршня можно изменять в зависимости от изменения длины радиуса  кривошипа

кривошипа  :

:  .

.

Кривошипно-шатунный механизм применяется для преобразования непрерывного вращения ведущего звена-кривошипа 1 в возвратно-поступательное движение ведомого звена — поршня в бетононасоса и, наоборот, для преобразования поступательного движения поршня 6 в непрерывное движения кривошипа 1.

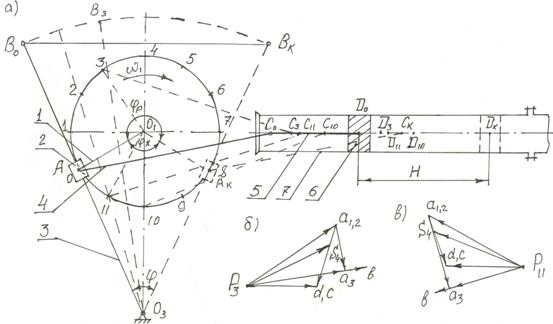

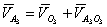

Скорость точки  звена кривошипа кулисного механизма определяем аналитически по формуле

звена кривошипа кулисного механизма определяем аналитически по формуле

(1)

(1)

где  длина радиуса кривошипа 1 кулисного механизма,

длина радиуса кривошипа 1 кулисного механизма,  ;

;

частота вращения кривошипа,

частота вращения кривошипа,  .

.

Рис. 1. Кинематическая схема кулисного механизма (а) и плана скоростей (б, в) звеньев механизма

Подставляя численные значения, получим

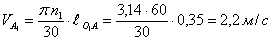

Вектор скорости точки  направлена перпендикулярно кривошипа

направлена перпендикулярно кривошипа  . Скорости точек других звеньев кулисного механизма определяем путем построения планов скоростей с использованием векторных уравнений связывающих скоростей для структурной группы из звеньев ползуна 12 и кулисы 13.

. Скорости точек других звеньев кулисного механизма определяем путем построения планов скоростей с использованием векторных уравнений связывающих скоростей для структурной группы из звеньев ползуна 12 и кулисы 13.

Векторная скорость точки  кулисы составляется два векторных уравнения, в которых искомая скорость

кулисы составляется два векторных уравнения, в которых искомая скорость  связывается с известными скоростями точек

связывается с известными скоростями точек  ползуна и

ползуна и  кулисы, имеют вид:

кулисы, имеют вид:

;

;  (2)

(2)

где  скорость точки

скорость точки  звена ползуна, которая совмещена с точкой

звена ползуна, которая совмещена с точкой  звена кривошипа и считается принадлежащей ползуну 2. По модулю она равна величине

звена кривошипа и считается принадлежащей ползуну 2. По модулю она равна величине  и направлена также перпендикулярно к линии

и направлена также перпендикулярно к линии  в сторону вращения кривошипа;

в сторону вращения кривошипа;

скорость точки

скорость точки  звена кулисы 3 относительно точки

звена кулисы 3 относительно точки  ползуна, направлена параллельно кулисе

ползуна, направлена параллельно кулисе  и неизвестна по модулю;

и неизвестна по модулю;

скорость данного звена

скорость данного звена  равна нулю, так как точка

равна нулю, так как точка  относится к неподвижной стойке кулисы;

относится к неподвижной стойке кулисы;

скорость точки

скорость точки  звена считается принадлежащей кулисе 3, поэтому скорость точки

звена считается принадлежащей кулисе 3, поэтому скорость точки  при вращении её вокруг стойки

при вращении её вокруг стойки  неизвестна по модулю и направлена перпендикулярно к линии

неизвестна по модулю и направлена перпендикулярно к линии  кулисы

кулисы  .

.

Для определения скорости  необходимо графическое решение векторных уравнений (2) из произвольной точки

необходимо графическое решение векторных уравнений (2) из произвольной точки  (полюс плана) в направлении вектора

(полюс плана) в направлении вектора  откладываем отрезок

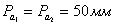

откладываем отрезок  (рисунок 1, в). Тогда масштаб скоростей будет

(рисунок 1, в). Тогда масштаб скоростей будет

Из точки  отрезка

отрезка  проводим линию направления вектора

проводим линию направления вектора  , а из полюса

, а из полюса  (т. к.

(т. к.  ) — по линию направления вектора

) — по линию направления вектора  . На пересечении этих линий находим точку

. На пересечении этих линий находим точку  и соединив ее с полюсом получим отрезок

и соединив ее с полюсом получим отрезок  , изображающий скорость

, изображающий скорость  .

.

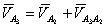

Кулисный механизм служит приводом рабочего органа поршневого насоса, в котором кривошип через ползуна 2 и шатуна 4 соединен со штоком 7 поршня 6. Векторные уравнения скоростей группы звеньев шатуна 4 и штока 7 (поршня 6) записываются в виде

;

;  (3)

(3)

где  скорость точки

скорость точки  звена ползуна, которая совмещена с точкой

звена ползуна, которая совмещена с точкой  звена шатуна, направлена перпендикулярно кривошипу

звена шатуна, направлена перпендикулярно кривошипу  по направлению его вращения;

по направлению его вращения;

скорость точки

скорость точки  звена штока относительно точки

звена штока относительно точки  ползуна, направлена перпендикулярно звену шатуна

ползуна, направлена перпендикулярно звену шатуна  ;

;

скорость равна нулю, т. к. точка

скорость равна нулю, т. к. точка  звена лежит на неподвижной направляющей

звена лежит на неподвижной направляющей  ;

;

скорость перемещения точки

скорость перемещения точки  звена штока по направляющей, направлена параллельно ее оси и неизвестна по модулю.

звена штока по направляющей, направлена параллельно ее оси и неизвестна по модулю.

Для графического решения уравнения (3) из конца вектора  проводим линию направления вектора

проводим линию направления вектора  , а из полюса

, а из полюса  (т. к.

(т. к.  ) — линию направления вектора

) — линию направления вектора  . На пересечении двух линий отмечаем точку

. На пересечении двух линий отмечаем точку  и соединив ее с полюсом получим отрезок

и соединив ее с полюсом получим отрезок  изображающий вектор

изображающий вектор  .

.

Истинное значение скорости каждой точки определяем по формулам:

;

;  ;

;

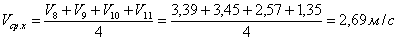

Планы скоростей строим для всех 12 ти положений кулисного механизма. На рисунке 1, в приводится план скоростей механизма для 3 позиции. Полученные числовые значения скоростей поршня  , кривошипа

, кривошипа  и центра масс шатуна

и центра масс шатуна  сводим в таблицу 1.

сводим в таблицу 1.

|

№ положения |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

|

0 |

1,35 |

2,57 |

3,45 |

3,39 |

2,15 |

0 |

2,13 |

3,39 |

3,45 |

2,57 |

1,35 |

|

|

3,45 |

3,0 |

1,78 |

0 |

1,78 |

3,0 |

3,45 |

3,0 |

1,78 |

0 |

1,78 |

3 |

|

|

2,12 |

2,47 |

3,06 |

3,45 |

3,23 |

2,63 |

2,12 |

2,63 |

3,23 |

3,45 |

3,06 |

2,47 |

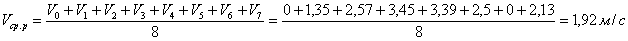

В кулисных и поршневых механизмах различают рабочий и холостой ход так называемые фазовые углы —  и

и  . Рабочий фазовых угол

. Рабочий фазовых угол  равно позициям от 0 до 7, а холостой фазовый угол

равно позициям от 0 до 7, а холостой фазовый угол  — от 7 до 0. Тогда средняя скорость

— от 7 до 0. Тогда средняя скорость  рабочего фазового угла будет:

рабочего фазового угла будет:

Средняя скорость холостого фазового угла будет:

Средняя скорость холостого фазового угла будет:

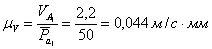

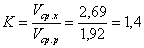

По отношению средних скоростей холостого и рабочего хода поршня находим коэффициента  изменение скорости хода поршня

изменение скорости хода поршня

Следовательно, при равномерном вращении кривошипа кулисного механизма скоростные параметры рабочего хода от холостого хода отличается в 1,4 раза, что значительно увеличивается надежность и срок службы механизма.