В данной работе рассмотрена методика, основанная на анализе расположения эпюр изменения по сечению детали механических свойств, остаточных и рабочих напряжений. Предложенная методика может расчетным путем определить глубину упрочненного слоя, величину твердости и остаточных напряжений, и их распределение по слою, снизить затраты на определение оптимальных режимов упрочнения деталей и существенно сократить сроки подготовки производства при изготовлении и ремонте судовых технических средств.

Ключевые слова: эффект упрочнения, напряжение, глубина упрочненного слоя, твердость, предел выносливости, судовые технические средства.

In this case the main issue is to determine the optimal parameters of hardening. The technique is based on an analysis of the location of the cross-section diagrams of changes in the details of the mechanical properties, residual stress and work. Proposed method can determine the effect of hardening depth of the hardened layer, the value of hardness, residual stresses and their distribution in the layer, reduce the cost of determining the optimal regimes of hardening the details and significantly reduce the preparation time of production in manufacturing and repairing of the ship’s technical resources.

Keywords: Effect of hardening,stress, depth of the hardened layer, hardness, limit of endurance, ship technical resources.

В процессе эксплуатации большинство деталей работают в условиях циклического нагружения. Поэтому к судовым техническим средствам предъявляются высокие требования по сопротивлению усталости. С этой целью ответственные, в том числе, зубчатые колеса подвергаются поверхностному упрочнению. Основными параметрами, определяющими упрочнение, являются глубина упрочненного слоя, величина твердости и остаточных напряжений, и их распределение по слою.

В настоящее время эти параметры определяются путем проведения длительных трудоемких циклических испытаний на образцах и на натурных деталях. Это вызывает большую трудоемкость и затраты на подготовку производства при изготовлении и ремонте судовых технических средств. С целью упрощения этого этапа в данной работе предлагается теоретическое обоснование и разработка методики определения параметров упрочнения расчетным путем без проведения усталостных испытаний на образцах и на натурных деталях.

Для исследования в работе использована теория, предложенная профессором Когаевым В. П. и основанная на анализе взаимного расположения эпюр изменения по сечению детали механических свойств, остаточных и рабочих напряжений. Эффект упрочнения определяется при касании кривых распределения рабочих напряжений и предела выносливости, так как разрушение от циклического нагружения начинается только тогда, когда рабочие напряжения достигнут предела выносливости в какой-либо точке поперечного сечения детали [1, с.126].

Для разработки и обоснования методики проведены исследования на зубчатом колесе модулем 6мм, изготовленном из низколегированной стали 12ХН3А. Зубчатое колесо подвергается цементации на глубину 1,2мм и последующей объемной закалке и низкому отпуску.

Для исследования распределения микротвердости в корне зуба был изготовлен микрошлиф. Микротвердость измерена на микротвердомере ПМТ-3 при нагрузке 100г с шагом 0,05мм и затем-1мм. В качестве основной схемы измерения микротвердости принята схема 3х3, согласно которой на каждой глубине наносятся три повторные отпечатка, каждый из которых измеряется три раза. Выбор этой схемы обусловливает уменьшению случайных ошибок. По результатам измерения построена кривая распределения микротвердости по сечению зуба.

В работе Нейля Г. О. [2, с.145] характер зависимости между пределом выносливости и твердостью позволяет в первом приближении принять, что предел выносливости растет пропорционально увеличению твердости. Поэтому кривые распределения пределов выносливости (без учета влияния остаточных напряжений) построены по кривым распределения твердости в предположении, что ![]() , где

, где ![]() соответственно предел выносливости и микротвердость зубчатого колеса, подвергнутого цементации;

соответственно предел выносливости и микротвердость зубчатого колеса, подвергнутого цементации; ![]() тоже, для зубчатого колеса из исходного металла.

тоже, для зубчатого колеса из исходного металла.

В результате цементации в поверхностном слое возникают остаточные сжимающие напряжения, переходящие в растягивающие в сердцевине детали. Величина остаточных напряжений и характер их распределения по сечению детали существенно влияют на сопротивление усталости. Для исследования распределения остаточных напряжений в опасном сечении зуба использован способ, предложенный Туровским М. Л.

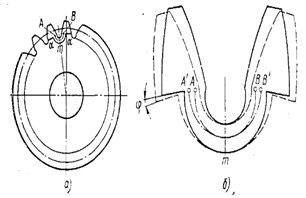

Рис. 1. Схема измерения остаточных напряжений во впадинах зубьев колеса: а — вырезка образца из колеса; б — общий вид образца, схема деформаций при удалении слоев

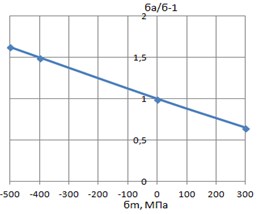

Рис. 2. Диаграмма относительных предельных амплитуд напряжений при симметричном цикле для цементированной стали

По этому способу из колеса вырезается образец, поверхность которого αmα эквидистантна поверхности впадины зубьев, и измеряются происходящие при этом перемещения концов криволинейной части образца (точки А и В на рис. 1). Удаляя с поверхности впадины последовательно слои металла, измеряют, как и после вырезки, перемещения концов образца. По величине деформации δ (или угла φ) можно рассчитать остаточные напряжения в любом слое по сечению образца [3, с.38].

Для оценки влияния остаточных напряжений на предел выносливости необходима диаграмма относительных предельных амплитуд напряжений при асимметричном цикле (рис. 2).

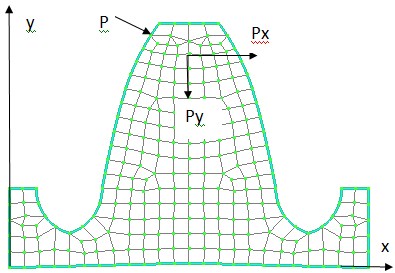

Рис. 3. Схема расчета изгибных рабочих напряжений в корне зуба

При работе на зуб действует сила, направленная под углом 200 к поверхности, перпендикулярной к оси зуба. Изгибные рабочие напряжения определены методом конечных элементов по программе FEMAP (рис. 3).

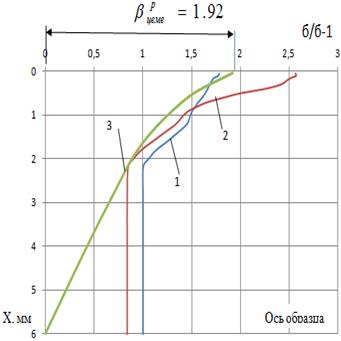

В результате определен эффект упрочнения цементацией зубчатых колес модулем 6мм, равный ![]() (

(![]() ). Близость величин эффекта упрочнения, определенные расчетным и экспериментальным путем, подтверждает целесообразность использования описанной методики для оценки зависимости эффекта упрочнения от параметров упрочнения и других факторов.

). Близость величин эффекта упрочнения, определенные расчетным и экспериментальным путем, подтверждает целесообразность использования описанной методики для оценки зависимости эффекта упрочнения от параметров упрочнения и других факторов.

Рис. 4. Схема расчета эффекта упрочнения цементацией зубчатых колес: 1 — эпюра распределения твердости и предела выносливости без учета влияния остаточных напряжений; 2 — эпюра предельных амплитуд напряжений с учетом влияния остаточных напряжений; 3 — эпюра предельных амплитуд напряжений

Предложенная методика может расчетным путем определить параметры упрочнения и их распределение по слою, снизить затраты на определение оптимальных режимов упрочнения и существенно сократить сроки подготовки производства при изготовлении и ремонте СТС.

Литература:

1. Когаев В. П. Расчеты на прочность при напряжениях, переменных во времени. -М.: Машиностроение, 1977г.-232с.

2. Марковец М. П. Определение механических свойств металлов по твердости. –М.: Машиностроение, 1979г.-191с.

3. Туровский М. Л. Остаточные напряжения во впадинах зубьев цементованных шестерён. Вестник машиностроения. -1971г. -К2 9. -с. 38–40.