Представлены методика измерений зазоров в кинематических цепях оборудования для фрезерования мелкоразмерных периодических профилей, результаты стойкостных испытаний фрез для обработки мелкоразмерных периодических профилей с различными схемами формирования профиля режущей кромки — полнопрофильной и с конструктивной подачей. Даны практические рекомендации по использованию режимов резания для инструментов с конструктивной подачей.

Ключевые слова: зазоры в кинематических цепях оборудования, конструктивная подача, винтовое затылование, стойкостные характеристики, мелкоразмерный периодический профиль, фрезерование.

В настоящее время все больший интерес вызывают вопросы, связанные с изготовлением мелкоразмерных деталей для узлов, используемых в мехатронике. Миниатюризация изделий подобного класса накладывает повышенные требования к точности и качеству обрабатываемых изделий. Несмотря на бурное развитие технологий трехмерной печати, инструментальная обработка по-прежнему остается основным способом изготовления металлических деталей, тем более, если они изготавливаются из стали.

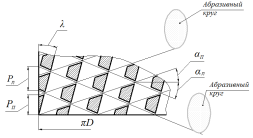

Высокие требования к точности и качеству особенно жесткими становятся в случае необходимости изготовления деталей с мелкоразмерными периодическими профилями, например, мелкомодульных зубчатых колес для трансмиссионных узлов, либо пазов со сложным профилем и т. п. Один из способов получения качественного профиля с периодически повторяющимися элементами малого размера — использование инструмента с раздельной схемой формирования профиля, называемой «конструктивной» подачей ![]() (рис. 1). Известен способ образование подачи

(рис. 1). Известен способ образование подачи ![]() , названный «винтовым затылованием», при котором традиционное возвратно-поступательное движение затылования задних поверхностей заменено на совокупность винтовых движений, аналогичных резьбошлифованию.

, названный «винтовым затылованием», при котором традиционное возвратно-поступательное движение затылования задних поверхностей заменено на совокупность винтовых движений, аналогичных резьбошлифованию.

аб

Рис. 1. Пример «конструктивной» подачи ![]() обдирочной фрезы (а) и образование

обдирочной фрезы (а) и образование ![]() методом «винтового затылования» (б)

методом «винтового затылования» (б)

Такой инструмент позволяет получать высокую точность обрабатываемого профиля, однако, наряду с преимуществами, должен иметь и недостатки, как с точки зрения эксплуатационных характеристик или динамики процесса обработки, так и с точки зрения физических процессов, протекающих в зоне контакта инструмента с заготовкой.

Исследованиям в области проектирования и эксплуатации инструментов с конструктивной подачей ![]() посвящен ряд работ [1,2]. Известны работы по определению стойкостных характеристик фрез такого типа [3,4].

посвящен ряд работ [1,2]. Известны работы по определению стойкостных характеристик фрез такого типа [3,4].

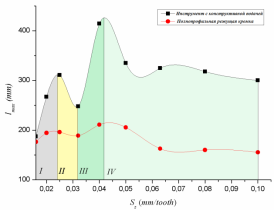

Полученная в результате экспериментов зависимость длины пути обработки мелкопериодического профиля от величины подачи на зуб Sz для инструментов с различными схемами расположения периодических элементов режущей кромки немонотонна (рис. 2). Это объясняется целым рядом причин, среди которых следует отметить нестабильность процесса обработки, и как следствие, неравномерность усилий резания, изменяющееся в процессе испытаний значение максимальной толщины срезаемого слоя аmax, нестабильность температурных режимов в зоне контакта инструмента с обрабатываемой поверхностью [5].

Рис. 2. Зависимость длины пути обработки lmax от величины подачи на зуб Sz

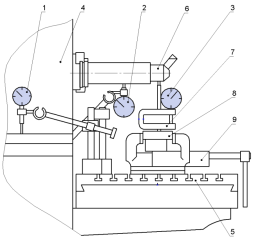

Как видно из рисунка 1, зависимость Lобр = f(Sz) (Lобр = f(аmах)) в указанных пределах можно условно разбить на четыре участка. На участке I (аmах = 0,008–0,01мм) зависимость и для инструмента с «полнопрофильной» режущей кромкой, и для инструмента с конструктивной подачей ![]() возрастает, т. е. на данном участке стойкость обоих инструментов растет, данный участок характеризуется небольшими толщинами срезаемого слоя аmах. Учитывая определенную нежесткость системы СПИД, имеющуюся на любом оборудовании, следует предположить, что существуют определенные значения максимальной толщины срезаемого слоя аmax. при которых производящая поверхность, контактируя c обрабатываемой поверхностью, не осуществляет резания как такового, а как бы отжимается на величину суммы зазоров во всех кинематических цепях оборудования, задействованных в процессе формообразования. Для определения данной величины (в дальнейшем Δlзаз) у используемого оборудования, были проведены соответствующие измерения (рис. 3). Между поверхностью обрабатываемого изделия и оправкой инструмента устанавливалась динамометрическая скоба, предназначенная для создания усилий, необходимых для выборки имеющихся в цепях станка зазоров.

возрастает, т. е. на данном участке стойкость обоих инструментов растет, данный участок характеризуется небольшими толщинами срезаемого слоя аmах. Учитывая определенную нежесткость системы СПИД, имеющуюся на любом оборудовании, следует предположить, что существуют определенные значения максимальной толщины срезаемого слоя аmax. при которых производящая поверхность, контактируя c обрабатываемой поверхностью, не осуществляет резания как такового, а как бы отжимается на величину суммы зазоров во всех кинематических цепях оборудования, задействованных в процессе формообразования. Для определения данной величины (в дальнейшем Δlзаз) у используемого оборудования, были проведены соответствующие измерения (рис. 3). Между поверхностью обрабатываемого изделия и оправкой инструмента устанавливалась динамометрическая скоба, предназначенная для создания усилий, необходимых для выборки имеющихся в цепях станка зазоров.

Рис. 3. Схема установки для измерения суммарной величины зазоров в кинематических цепях станка: 1 — индикатор для измерения величины перемещения рабочего стола; 2 — индикатор для измерения величины зазоров в кинематических цепях; 3 — индикатор для измерения усилия, требуемого для выборки зазоров; 4 — направляющие осевой подачи станка (жесткая опора); 5 — рабочий стол станка; 6 — оправка с инструментом; 7 — динамометрическая скоба; 8 — обрабатываемое изделие; 9 — тиски

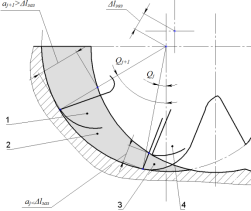

Направляющие осевой горизонтальной подачи станка (ось Y) условно приняты за жесткую опору. Вращая ручку вертикальной подачи, т. е. изменяя положение рабочего стола (координаты Z), фиксировали показания индикатора, регистрирующего величину перемещения рабочего стола относительно жесткой опоры и индикатора, регистрирующего величину перемещения стола относительно оправки, т. е. относительно инструмента. Разница в показаниях индикаторов составляет искомую величину зазоров в кинематических цепях используемого оборудования, Была проведена серия измерений, в результате которой выяснилось, что данная величина для нашего случая находится в пределах 8–9мкм. Таким образом, можно предположить, что для участка I характерно то, что на большей части дуги контакта (рис. 4) инструмент лишь деформирует обрабатываемую поверхность и изнашивание режущей кромки осуществляется за счет «выглаживания» задней поверхности поверхностным слоем материала заготовки (абразивный износ). В этом случае, работа стружкообразования невелика, следовательно, количество тепла, выделяющегося в зоне контакта, также невелико и значимого влияния на процесс износа инструмента не окажет. Измерение силы резания с помощью динамометра показало, что для I участка кривой характерна значительная величина радиальной составляющей Ру силы резания (отношение Py/ Pz составляет приблизительно 0,703–0,708).

Рис. 4. Изменение длины дуги контакта, вследствие наличия зазоров в кинематических цепях оборудования: 1 — зуб фрезы; 2 — срезаемый слой материала обрабатываемой поверхности; 3 — положение зуба инструмента в случае отсутствия зазоров в цепях станка; 4 — реальное положение зуба инструмента вследствие отжатия от обрабатываемой поверхности при толщине срезаемого слоя меньше суммарной величины зазоров

Нa участке II (аmах = 0,01–0,012мм) (рис. 2) стойкость обоих инструментов падает. Причиной этого снижения является тот факт, что зазоры в используемых цепях станка выбираются, и на большей части дуги контакта осуществляется срезание припуска, а не «подминание» его. Это приводит к увеличению количества тепла, выделяемого в процессе резания, и, как следствие, к увеличению доли адгезионного износа в процессе изнашивания режущей кромки зуба инструмента.

Участки III и IV зависимости Lобр = f(Sz) (рис. 2) характеризуются толщинами срезаемого слоя (аmах = 0,012–0,014мм и аmах = 0,014–0,025мм, соответственно), при которых срезание происходит на большей части дуги контакта и, поэтому, жесткость системы СПИД оказывает меньшее влияние на стойкость инструмента, чем происходящие в зоне резания тепловые процессы.

Сравнение полученных в ходе экспериментов стойкостных характеристик инструментов с осевой конструктивной подаче ![]() и инструментов с «полнопрофильной» режущей кромкой показывает, что стойкость не накладывает ограничений на применение конструктивной подачи, а следовательно, и на использование винтового затылования фрез для обработки мелких периодических профилей, и инструмент с осевой конструктивной подачей

и инструментов с «полнопрофильной» режущей кромкой показывает, что стойкость не накладывает ограничений на применение конструктивной подачи, а следовательно, и на использование винтового затылования фрез для обработки мелких периодических профилей, и инструмент с осевой конструктивной подачей ![]() обладает большим запасом стойкости, чем аналогичный инструмент с «полнопрофильной» режущей кромкой. Обработку мелких периодических профилей фрезами с применением осевой конструктивной подачи наиболее рационально вести в интервале режимов резания, обеспечивающих выборку зазоров в кинематических цепях используемого оборудования (аmах = 0,01–0,012мм, участок II зависимости Lобр = f(Sz)).

обладает большим запасом стойкости, чем аналогичный инструмент с «полнопрофильной» режущей кромкой. Обработку мелких периодических профилей фрезами с применением осевой конструктивной подачи наиболее рационально вести в интервале режимов резания, обеспечивающих выборку зазоров в кинематических цепях используемого оборудования (аmах = 0,01–0,012мм, участок II зависимости Lобр = f(Sz)).

Литература:

- В. Б. Протасьев, Ю. С. Степанов, М. В. Ушаков Прогрессивные конструкции затылованных инструментов / под ред.Ю. С. Степанова, М.: Машиностроение, 2003, 120 с.,ил.

- В. Б. Протасьев, Е. С. Спиридонов, С. И. Соловьев, Г. М. Терешонков, В. Г. Денисов, В. В. Иванов, А.с. СССР № 1701450, MKII23 V23 G 5/18/ (1991)

- Ф. А. Симанкин, Г. П. Борисенко. Влияние конструктивной подачи на усталостную прочность цилиндрических резьбовых фрез, Горный информационно-аналитический бюллетень (научно-технический журнал), S4(1) (2013) с. 486–489

- Simankin F. A., Protasyev V. B., Simankin A. F., Botova A. L. The Influence of constructive feed on tool resilience tests at milling of small-size periodic profiles. AppliedMechanicsandMaterials, 2015

- Ящерицын П. И., Еременко М. Л., Фильдштейн Е. Э. Теория резания. Физические и тепловые процессы в технологических системах. — Мн.: Выш.шк., 1990. — 512 с., ил.