В статье представлены возможности использования тонких пластинчатых ножовок и многоножовочных рабочих органов мех-ножовочных машин рамного типа с целью снижения простоев, количества отходов и брака, повышения производительности при работе поточных линий.

In article are presented possibility of the use the fine lamellar hacksaws and multi hacksaw worker organ fur hacksaw of the frame type machines for the reason reductions simple, amount departure and defect, increasing to capacity when functioning production lines.

Мехножовочные машины рамного типа получили широкое распространение в ряде отраслей промышленности ввиду их высокой производительности, обусловленной возможностью обрабатывать исходный материал одновременно несколькими пластинчатыми ножовками. Это в свою очередь вызывает особые требования к их надёжности, так как остановкаа машин в результате поломок ножовок, необходимости их заточки и других причин, приводят к значительному экономическому ущербу из-за простоев поточных линий. Как показывает опыт работы промышленных предприятий, в проблеме надежности мехножовочных машин рамного типа аварийное разрушение ножовки выходит на первый план по сравнению с параметрическими отказами, связанными с необходимостью восстановления их режущей способности, которое может быть приурочено к смене комплектов ножовочных рам при переходе с изделия на изделие. Кроме этого следует учитывать, что работа машин не блокируется при разрушении одного полотна, а это может приводить к образованию значительного количества брака.

Многоножовочнее конструкции рабочих органов увеличивают вероятность остановки мехножовочной машины. Отсюда видна необходимость ужесточать требования к прочности пластинчатой ножовки.

C позиций теории надежности рабочие органы представляют собой последовательную систему, в которой отказ одного из элементов приводит к отказу всей системы.Вероятность безотказной работы такой системы равна произведению вероятностейбезотказной работы составляющих ее элементов.

![]()

Если считать, что надежность каждой пластинчатой ножовки в ножовочной рамеодинакова, то вероятность безотказной работы ножовочной рамы равна

![]()

На полотно пластинчатой ножовки помимо усилий резания и подачи действует усилие нажатия в раме. При совместном нагружении постоянными и переменными усилиями в ножовке возникают циклические напряжения, синхронные частоте вращения кривошипного механизма привода мехножовочной рамы.

Напряженное состояние ножовки является, сложной функцией ряда параметров определяющих процесс резания, геометрические и конструкционные характеристики ножовки, качество ее подготовки к работе и установки в раму.

Учет этих факторов и проведенные эксперименты даютвозможность получить упрощенное выражение для вычисления запаса прочности ножовки.

![]()

Где ![]() - предел выносливости материала ножовки при ассиметричном цикле напряжения; — соответственно амплитудное и среднее напряжение цикла.

- предел выносливости материала ножовки при ассиметричном цикле напряжения; — соответственно амплитудное и среднее напряжение цикла.

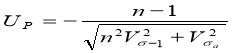

Вероятность безотказной работы Р по критерию прочности при нормальном распределении устанавливаем при зависимости от квантилей — значений случайной величины, соответствующих заданной вероятности. Квантиль нормального распределения равен

Где Vσ-1 и Vσа — коэффициенты вариации соответственно предела выносливости материала пластинчатой ножовки при ассиметричном цикле и амплитуды напряжений в ножовке.

Используя полученные в экспериментах данные по величинам ![]() , Vσ-1,Vσа можно рассчитать показатели надежности рабочих органов мехножовочной машины рамного типа. При этом принята следующая последовательность вычислений. Вначале определяем для изучения режимов резания и геометрии ножовки величину коэффициента запаса прочности и далее соответствующий ему квантиль распределения. После этого по табличным данным находим искомое значение вероятности безотказной работы. Проведенные расчеты показывают, что пластинчатые ножовки толщиной 1 и более мм имеют достаточную долговечность по условиям усталостной прочности и могут обеспечить необходимую надежность при использовании в многоножовочных рамах.

, Vσ-1,Vσа можно рассчитать показатели надежности рабочих органов мехножовочной машины рамного типа. При этом принята следующая последовательность вычислений. Вначале определяем для изучения режимов резания и геометрии ножовки величину коэффициента запаса прочности и далее соответствующий ему квантиль распределения. После этого по табличным данным находим искомое значение вероятности безотказной работы. Проведенные расчеты показывают, что пластинчатые ножовки толщиной 1 и более мм имеют достаточную долговечность по условиям усталостной прочности и могут обеспечить необходимую надежность при использовании в многоножовочных рамах.

Эффективность работы режущих частиц зависит от режущей способности рабочих органов под которой, понимаются способность поверхности лезвия создавать локализованное напряженное состояние в отрезаемом материале.

Анализ контактного взаимодействия единичного микрозубца и разрезаемого материала показывает, что такие характеристики лезвия как радиус затупления, продольный шаг микрозубцов, их высота и некоторые другие предопределяют при заданных кинематических, условиях резания характер разрушения материала. При этом возможно образование новой поверхности или за счет однократного воздействия микрозубца или за счет многократного передеформирования дорожки трения в условиях упругопластического контакта, приводящего к образованию дефекта и снижению качества отрезаемой поверхности.

Ровность поверхности отрезки,количества отходов и брака, отсутствие недопустимых деформаций заготовки определяется рядом факторов влияющих на режущую способность. При скользящем резании тонкостенных изделий и труб важную роль играет микрогеометрия режущей части ножовки — лезвия. Микрорельеф лезвия ножовки формируется при их заточке с помощью абразивного инструмента. Поскольку зерна абразива распределены в связке шлифовального круга хаотично, постольку образование микрорельефа носит случайный характер правда весьма далекий от оптимальных параметров.

Конструктивные особенности тонкого лезвия (6….25мкм) существенно затрудняют теплоотвод при заточке, что может привести к изменению структуры металла. Отсутствие надежной фиксации ножовки при заточке, неправильный выбор шлифовального круга, форсированный режим заточки, отсутствие контроля твердости материала ножовки приводит к дефектам режущей кромки в свою очередь к снижению режущих свойств и стойкости ножовки.

Проведенные исследования показали, что при заточке пластинчатых ножовок из термообработанной легированной стали наиболее значимым фактором влияющим на микрогеометрию лезвия является зернистость шлифовального круга. шлифовального круга. Далее же следует значимость — твердость материала ножовки, твердость шлифовального круга. В качестве параметров характеризующих микрогеометрию режущей кромки использовали наибольшую высоту микронеровности профиля, среднеарифметическое отклонение профиля, высоту выступа, относительную опорную длину средней линии или микронеровностей по средней линии и ширину режущей кромки.

Увеличение зернистости и твердости шлифовального круга приводит к увеличению всех параметров кроме шага микронеровностей. При этом возможны образование дефектов заточки — прожога, заворотов лезвия, заусенец. Увеличение зерна шлифовального круга от 60 х10–4 до 400 х10–4 приводит к росту ширины режущей кромки на 30…40 %. Твердость шлифовального круга на это параметр практически не влияет.

Все контролируемые параметры, кроме ширины режущей кромки, при увеличении исходной твердости ножовки уменьшается. Хорошие результаты показала доводка лезвия кожаным кругом с нанесенным на нем пасты ГОИ. Операция доводка позволяет уменьшить высотные и шаговые параметры микрогеометрии снизить на 15….20 % ширину режущей кромки. Изменение угла заточки в диапазоне 12….350не оказывает заметного влияния на параметры микрогеометрииножовки.

Высокую режущую способность лезвия можно получить при заточке электрокорундовым кругом и на керамической связке зернистостью 6,10,12 и твердостью М1 и М2. Последующая доводка лезвий кожаными кругами значительно увеличивает период стойкости инструмента. Увеличение качества отрезок и повышение эксплуатационной надежности позволяет увеличить эффективность работы.

Это свидетельствует о возможности использования тонких пластинчатых ножовок и многопильных рабочих органов мехножовочных машин рамного типа с целью снижения простоев и количества брака при работе поточных линий при работе поточных линий.

Литература:

- Показатели безотказной работы пластинчатых ножей в машинах рамного типа. Хроменко. В.М, Уринов Н. Ф., Саидова М. Х. Хранение и переработка сельхозсырья. № 7 1997

- Крагельский И. В. Трение и износ. М.; Машгиз, 1977 г

- Прокофьев Г.Ф Устойчивость рамных пил., Лесной журнал, № 6 1982