Качество рабочей зоны ножей скользящего резания может характеризоваться двумя группами параметров:

- Геометрическими (угол заострения, прямолинейность лезвия и т. д.) и микрогеометрическими параметрами (толщина лезвия, высота и шаг микрозубцов).

- Параметрами, характеризующими физико-механические свойства поверхностных слоев.

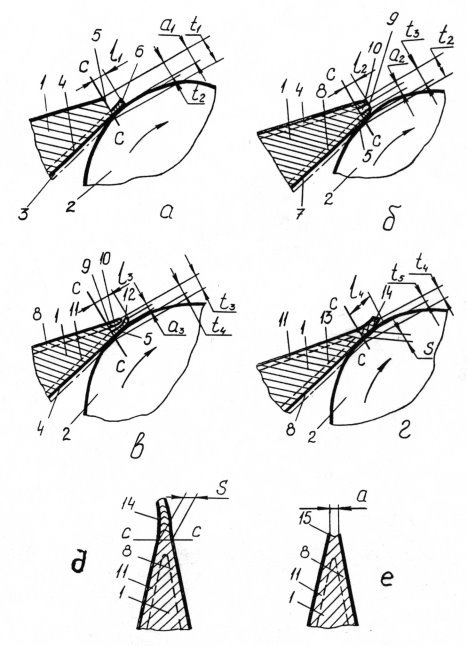

Рассмотрим процесс формирования режущей кромки при шлифовании фасок в несколько проходов при сбегающем направлении абразивного круга (рис.1). В начальной стадии заточки лезвие 1 инструмента подводится к шлифовальному кругу 2, при этом фаска 3 лезвия 1 шлифуется периферией круга 2. При шлифовании фаски 3 образуется деформированный поверхностный слой 4, а при сходе кромки 5 лезвия 1 с периферии круга 2 образуется микрозубец 6 высотой l1,являющиеся выходом поверхностного слоя 4 на кромку 5.

В результате первоначальная ширина t1 кромки 5 в сечении С — С уменьшается до значения t2 (рис.1.а). Таким же образом шлифуется противоположная фаска 7. В результате образуется деформированный поверхностный слой 8, микрозубец 9 высотой l2, зазор 10 между микрозубцами 6 и 9.

Ширина кромки 5 в сечении С — С уменьшается от t2 до t3 (рис. 1.б). При дальнейшей обработке противоположной фаски 4 образуется деформированный слой 11, микрозубец 12 высотой l3.

Ширина кромки 5 в сечении С — С уменьшается от t3 до t4, снижается также величина зазора 10 (рис.1.в). При шлифовании фаски 8 образуется деформированный поверхностный слой 13 и микрозубец 14 высотой l4. Микрозубец 14 является совмещенным, т. е. состоящим из слоев 11 и 13, а зазор 10 исчезает. Толщина сечения С–С уменьшается от t4 до t5.

Схождение деформированных поверхностных слоев 8 и 11 сопровождается образованием граничной разделительной линии в сечении С — С.

Микрозубец 14 несколько изогнут в сторону фаски 11, противоположную от круга 2, в положении последнего заточного прохода. Толщина S стыковой граничной разделительной линии находится в прямой зависимости от толщины микрозубца и ширины режущей кромки a. На рис.1.а — г показаны параметры ширины кромки a1, a2, a3. При последнем заточном проходе микрозубец 14 под действием радиальной составляющей усилия шлифования отделяется от лезвия 1, и образуется режущая кромка шириной D.

Рис. 1. Формирование режущей кромки при многопроходовом шлифовании фасок пластинчатого ножа

Рассмотренные микрозубцы являются технологическими неровностями заточки (заусенцами). После обламывания технологического микрозубца (заусенца) при последнем проходе на лезвии остаются основания микрозубцов, как правило, меньшей высоты и расположенные с определенным продольным шагом. Из этой схемы, в частности, видно, что поперечный шаг микрозубцов, наличие которого отмечалось в ранее проведенных исследованиях [3,6,7,8] характерен для недостаточно тщательной заточки лезвия (рис.1.в).

Операция заточки тонкого пластинчатого ножа характеризуется своеобразием во взаимодействии абразивного круга и инструмента. Тепловыделение здесь является наиболее интенсивным, существенно влияющим на структурное состояние материала режущей кромки, т. к. клиновидная форма представляет собой часть теплопроводящего пространства, ограниченного двумя близко расположенными поверхностями.

Выделяющееся в зоне резания тепло приводит к локальному нагреву тонких поверхностных слоев металла. В результате нагрева в металлах, склонных к фазовым превращениям, появляются структурные изменения. Наибольшим структурным изменениям подвержены низкоотпущенные стали или с мартенситной структурой, а наименьшим — высокоотпущенные (с устойчивой перлитной структурой).

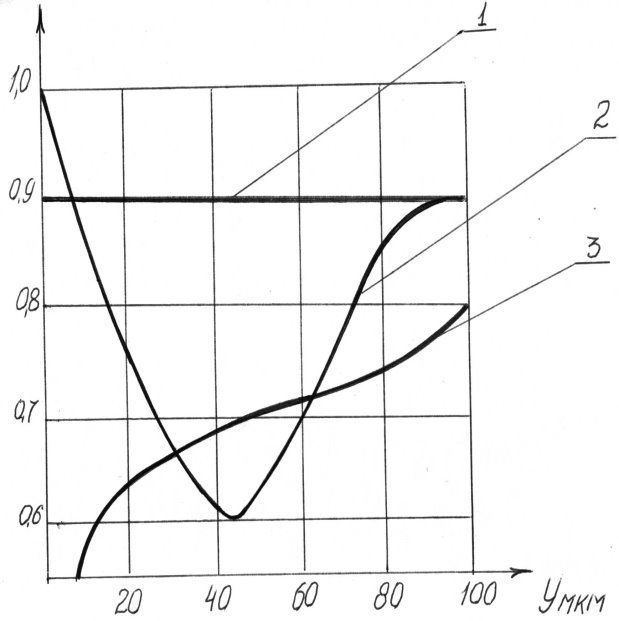

На рис.2 показано изменение микротвердости поверхностного слоя ножа, изготовленного из стали Ст.12ХН4А. Заточка производилась абразивным кругом24А25СМ2К5 при скорости k = 30м/с.

Исходная твердость отмечена прямой 1. Кривая 2 соответствует режиму заточки: g = 0,083 м/с; t = 0,02 мм; кривая 3 получена для случая формирования лезвия при g = 0,25м/с; t = 0,04 мм. Вторично закаленный слой (режим 3) имеет микротвердость H=104 МПа и повышенное содержание аустенита. Глубинные слои имеют троостосорбитную структуру отпуска и твердость H=0,647104 МПа. Поверхностные слои ножа формируются в условиях пластической деформации, высоких температур, окислительных процессов и других воздействий [1,2,3,5].

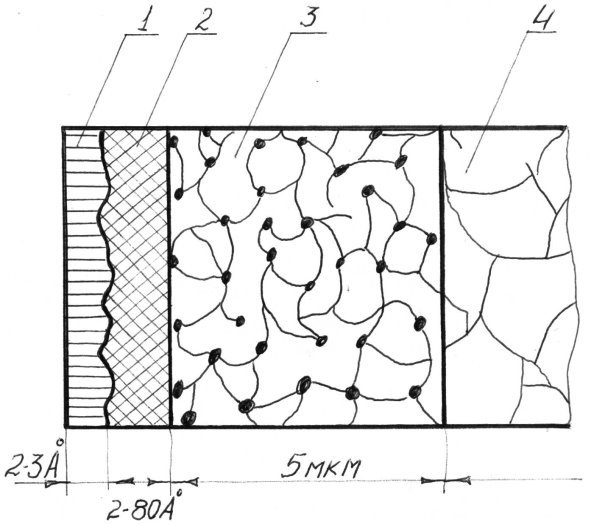

Структура поверхностных слоев шлифованной детали показана на рис.3. Граничный слой 1 толщиной 2–3 oА состоит из адсорбированной пленки газа, которую можно удалить лишь нагревом детали в вакууме. Слой 2 толщиной 2–800А — рыхлый деформированный слой окислов, нитридов и металла, обезуглероженного действием высоких температур, развивающихся при шлифовании. Слой 3 толщиной примерно 5 мкм (при абразивном шлифовании) состоит из частиц сильно деформированного металла, а также структурно свободного цементита, выделившегося под действием высоких температур. Слой 4недеформированный металл.

Рис. 2. Изменение микротвердости поверхностного слоя фаски пластинчатого ножа при различных режимах заточки

Рис. 3. Структура поверхностного слоя фаски ножа

Существующие сейчас на практике методы формирования режущей кромки тонких пластинчатых ножей создают начальные параметры микрогеометрии далекие от оптимальных. Это приводит к тому, что весь период стойкости или значительную его часть инструмент работает в режиме приработочного изнашивания, характеризуемого интенсивным выкрашиванием отдельных участков режущей кромки и истиранием рабочих поверхностей инструмента. Снижение хрупкого и усталостного выкращивания, а также интенсивности истирания можно добиться, в первую очередь, повышая качества заточки и доводки, позволяющее уменьшить шероховатость активного контура лезвия и, как следствие, снизить коэффициент влияния концентрации напряжений и обеспечить шероховатость, близкую к равновесной.

Основные эксплуатационные свойства тонких пластинчатых ножей — режущая способность и стойкость — формируются на этапах заточки и доводки режущего инструмента, отличающихся от других способов обработки лезвий сравнительной простотой и экономичностью.

Литература:

- Афанасьев О. П., Зотов Г. А., Разуваев С. П. Тепловые явления в режущем элементе дереворежущего инструмента. «Известия ВУЗов. Лесной журнал», N1, 1985. с. 57–60

- Байкалов А. К. Введение в теорию шлифования материалов. Киев.: Наукова думка, 1978. -207 с.

- Блинов А. В. Совершенствование процесса заточки режущих инструментов колбасного производства. Автореферат канд. дис. М.: МГАПБ, 1995. 24 с.

- Давидович И. Ю. Комплексное исследование параметров процесса резания плодоовощного сырья. — Депон. рукопись, АгроНИИТЭИ пищепром, N 1986,1989.-13с.

- Каратыгин А. М., КоршуновБ. С. Заточка и доводка режущего инструмента. М.: Машгиз, 1977. — 266 с.

- Рензяев О. П. Влияние параметров микрогеометрии режущего инструмента на процесс скользящего резания хлебобулочных и мучных кондитерских изделий. Автореф. канд. дисс. М.: 1987 21 с.

- Хромеенков В. М.,Рензяев О. П.,Климов Ю. А. Показатели заточки ножей для скользящего резания. -Хлебопекарная и кондитерская промышленность,N12, 1985. -с.26–27.

- Чижикова Т. В.,Мартынов Г. А. Перспективы повышения эксплуатационной надежности режущих инструментов в мясной промышленности (обзорная информация). -М.:АгроНИИТЭИММП,1987. -36 с.