Обработка материалов резанием в машиностроении является одним из актуальных методов получения различных изделий в современном обществе и составляет около 80 % от общей трудоемкости изготовления. Доля затрат на инструмент в структуре себестоимости детали может доходить до 42%. В денежном выражении это составляет сотни тысяч рублей, поэтому повышение эффективности обработки материалов, а также уменьшение себестоимости готового изделия является важной и актуальной задачей, как с практической, так и с научной точки зрения.

Одним из направлений повышения эффективности обработки и уменьшения себестоимости изделий на данном этапе развития является подбор оптимальных режимов резания для различных групп материалов, таких как труднообрабатываемые материалы, полимеры и т.п. Ранее подбор режимов резания осуществлялся методом ручного расчета с применением справочных таблиц, и в силу человеческого фактора возникал большой процент ошибочных или неправильных расчетов. Это увеличивало время нахождения необходимых значений режимов резания из-за вынужденных корректировок и перерасчетов значений. Разработка программно - аппаратных комплексов помогает решить эту, а также ряд других проблем.

Создание ПАК было осуществлено при поддержи грантов № 2014/68 (код проекта 254) и № 9.251.2014 (код проекта 251) Министерство Образования и Науки РФ, а также в рамках магистерской диссертации автора проекта. Для реализации проекта было инвестировано 700 тыс.р.

Программно - аппаратный комплекс для исследования динамических и вибрационных характеристик сил резания предназначен для регистрации и исследования силовых и вибрационных характеристик процесса резания, проявляющихся при обработке металлов.

Создание данного комплекса основывалось на необходимости контроля качества получаемых изделий в процессе обработки резанием. В нашем случае это выражается в подборе оптимальных режимов резания на основе анализа сил резания и вибраций при применении подобранных режимах.

Практическое решение проблемы нахождения оптимизационных режимов резания невозможна без проведения экспериментов. Для решения данной задачи возникла потребность в создании программно-аппаратного комплекса для регистрации сил резания и вибраций, проявляющихся при обработке металлов с последующим анализом при помощи программного обеспечения, на котором можно реализовать анализ не только процесса токарной обработки, но и фрезерной. Фрезерование на токарном станке не является типичным, но потребность в этом часто возникает в исследовательских целях и задачах при ограниченном парке металлорежущего оборудования

В результате проведенного патентного поиска и проведённого анализа существующих аналогов, сделан вывод о том, что создание программно - аппаратного комплекса является новым, необходим и наиболее универсальным для решения поставленных задач, максимально используя уже имеющуюся техническую базу.

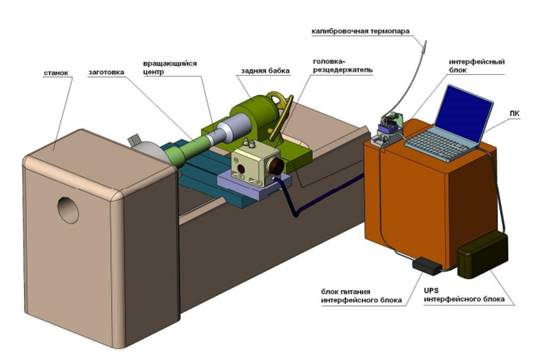

Рассмотрим структурную схему комплекса. На рисунке 2 представлен общий вид лабораторно-исследовательского комплекса. Основным элементом выступает динамометр STD.201-2, который функционально состоит из головки-резцедержателя, интерфейсного блока, модуля подключения датчиков (рисунок 3), персонального компьютера и комплекта кабелей.

Рис. 2 Схема расположения лабораторно-исследовательского

комплекса

Рис. 3 Модуль подключения датчиков (тензоизмеритель) NI 9237

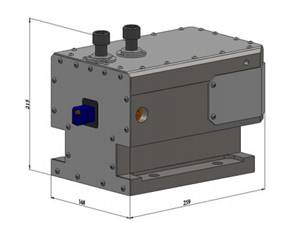

Динамометр предназначен для проведения научно-исследовательских и лабораторных работ с целью изучения динамических, вибрационных и тепловых процессов, протекающих при резании металлов в различных режимах токарных станков. Габаритные размеры головки резцедержателя (рисунок 4) позволяют использовать динамометр STD.201-2 на станке 16К20.

Рис. 4 Внешний вид головки резцедержателя

Токарно-винторезный станок 16К20 относится к группе токарных-лоботокарных, подгруппе токарно-винторезных. Основные характеристики станка частота вращения шпинделя:

- наибольшая – 1600 об/мин, наименьшая – 12,5 об/мин;

- быстрые перемещения (скорость): поперечные – 1,9 м/мин, продольные – 3,8 м/мин;

- число подач – 24 и 22 (для поперечных и продольных подач, диапазон коих равняется, соответственно, 0,025–1,4 мм/об и 0,05–2,8 мм/об);

Программно - аппаратный комплекс позволяет не только снять динамометрические значения, но и провести их анализ для выбора оптимальных режимов резания. Также комплекс позволяет провести контроль качества процесса обработки при использовании откорректированных после анализа режимов резания.

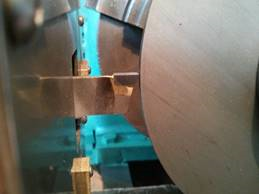

Еще одной особенностью является использование лабораторного комплекса для регистрации динамометрических данных при фрезерной обработки, учитывая прямое назначение – регистрация данных при токарной обработке на токарном оборудовании.

Проект полностью реализован как для анализа сил резания и вибраций для токарной (рисунок 5), так и для фрезерной обработки (рисунок 6). Коллективом проекта были поданы заявки на способ и образец для проведения экспериментов.

Рис. 5 Использование программно– аппаратного комплекса для токарной обработки

Рис. 6 Использование программно – аппаратного комплекса для фрезерной обработки

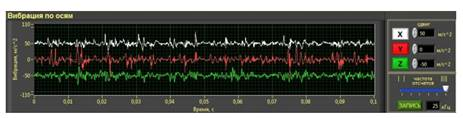

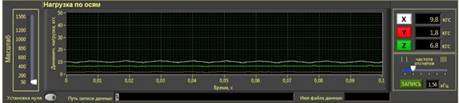

Базовое программное обеспечение динамометра STD 201-2, который входит в программно –аппаратный комплекс позволяет провести регистрацию сил резания и вибраций, вывести полученные значения в виде примитивных графиков и таблицы значений (рисунок 7). Это не позволяет в полной мере провести анализ полученных данных с последующей корректировкой режимов резания. Поэтому для более детального анализа полученных данных был разработан алгоритм и программа, входящая в комплекс.

Рис. 7 Примеры регистрации вибрации, сил резания и температуры на динамометре STD 201-2

Программа реализована средствами программной среды MathLAB. Для работы программы необходимо наличие установленного пакета MathLAB на компьютере пользователя. Преимущество выбранного подхода к реализации программы заключается в скорости обработки данных. Так например, при самой низкой дискретизации за время Т=100 с регистрируется около 400 000 тысяч значений по каждой из осей по силе и более 1 000 000 значений по температуре. Скорость обработки этих данных в программе не превышает 80 секунд.

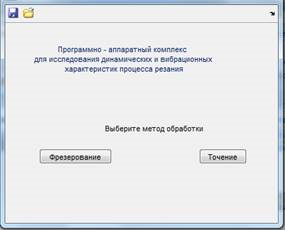

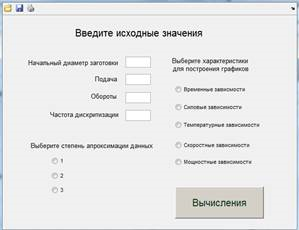

Главная форма программы представлена на рисунке 8, окно ввода исходных данных для анализа представлен на рисунке 9.

Рис. 8 Главная форма программы Рисунок 9 Окно ввода исходных даных

Исходные данные передаются в программу в виде файлов MS Office Excel, которые формирует аппаратный комплекс. Далее программа считывает исходные значения и формирует массив данных для последующих расчетов и анализа. Программа исключает возможную погрешность при ручном анализе данных и позволяет пользователю моделировать различные зависимости при помощи графиков.

Рассмотрим один из примеров работы программно – аппаратного комплекса. Был проведен эксперимент на токарном станке 16К20 при поперечном точении диска из стали 12Х18Н10Т начальным диаметром 180 мм и толщиной 3 мм резцом, ширина режущей кромки которого больше толщины диска, для непрерывного изменения скорости резания. Число оборотов (от 100 до 250 мин-1) и подача (от 0,07 до 0,22 мм/об) подбирались в зависимости от марки обрабатываемого материала. Обработка велась без применения смазывающе-охлаждающих технологических сред. В процессе резания с помощью вышеуказанного комплекса фиксировались координатные составляющие силы резания и температура в зоне контакта. На рисунке 10 представлены фотографии хода эксперимента.

| |||||

|  | ||||

Рис. 10 Проведение эксперимента

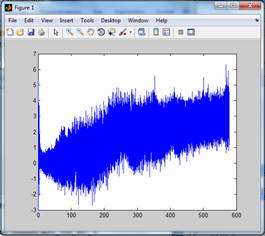

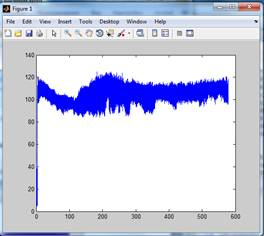

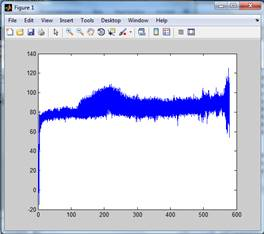

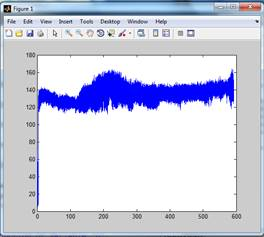

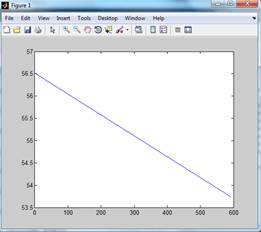

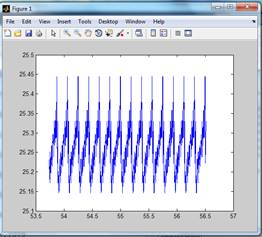

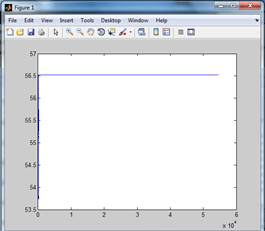

После проведения анализа полученных значений в течении 529 секунд сил на каждую из осей по 443059 значений и температуры были получены следующие графики:

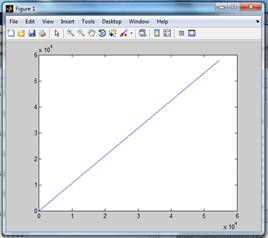

- график зависимости силы по Х от времени:

- график зависимости силы по У от времени:

- график зависимости силы по Z от времени:

- график зависимости силы от времени:

- график зависимости скорости от времени:

- график зависимости температуры от скорости:

- график зависимости мощности от скорости:

- график зависимости мощности от силы:

- график зависимости мощности от времени:

График зависимости температуры от мощности:

Таким образом, можно сделать вывод, что данный программно-аппаратного комплекс позволяет не только регистрировать данные при токарной обработке, а также при фрезерной, проводить анализ полученных значений и определять оптимальные режимы резания для различных групп материалов и может быть применен на НПО металлообрабатывающих заводов. В дальнейшем планируется усовершенствование программы: разработка алгоритма расчёта для сверления, нарезания резьбы, улучшение интерфейса.

Литература:

1. Бреев С.В., Определение зоны высокоскоростной обработки труднообрабатываемых материалов на основе температурно-мощностного критерия // Бреев С.В., Серебренникова А.Г., Козлова М.А. / Ежемесячный межотраслевой научный журнал «Межотраслевой институт «Наука и образование»» - Екатеринбург, 2014 – 14(3)

2. Бреев С.В., Применение температурно-мощностного критерия для определения зоны высокоскоростной обработки труднообрабатываемых материалов // Бреев С.В., Серебренникова А.Г., Козлова М.А. / Журнал «Сборник научных трудов SWorld» - Одесса, 2014 - 3(36) С78-84

3. Бреев С.В., Теоретическое обоснование высокоскоростной обработки труднообрабатываемых материалов // Бреев С.В., Серебренникова А.Г., Козлова М.А. / Журнал «Сборник научных трудов SWorld» - Одесса, 2014 - 3(36) С 84-88

4. Бреев, С. В. Высокоскоростное фрезерование труднообрабатываемых материалов. 1. Основные особенности фрезерной обработки // С.В. Бреев, А.Г. Серебренникова/ Ученые записки Комсомольского-на-Амуре государственного технического университета. Науки о природе и технике. – Комсомольск-на-Амуре: ФГБОУ ВПО «КнАГТУ», 2013. – № 3-1 (15) С. 52 – 60.

5. Бреев, С. В. Температурно-мощностной критерий как способ определения зоны высокоскоростной обработки труднообрабатываемых материалов // Бреев С.В., Серебренникова А.Г., Козлова М.А. / 4 Международная практическая конференция 25-26 декабря 2014 года «Современные материалы, техника и технология». – Курск, 2014 С 96-102.

6. Бреев, С. В. Высокоскоростное фрезерование труднообрабатываемых материалов. 2. Особенности обрабатываемости при фрезеровании // С.В. Бреев, А.Г. Серебренникова/ Ученые записки Комсомольского-на-Амуре государственного технического университета. Науки о природе и технике. – Комсомольск-на-Амуре: ФГБОУ ВПО «КнАГТУ», 2013. – №4-1 (16) С. 59 – 66.

7. Бреев, С. В. Высокоскоростное фрезерование труднообрабатываемых материалов. 3. Высокоскоростное фрезерование // С.В. Бреев, А.Г. Серебренникова/ Ученые записки Комсомольского-на-Амуре государственного технического университета. Науки о природе и технике. – Комсомольск-на-Амуре: ФГБОУ ВПО «КнАГТУ», 2013. – № 1-1 (17) С. 47 – 52.

8. Резников, А. Н. Тепловые процессы в технологических системах: уч-к для вузов по специальностям «Технология машиностроения» и «Металлорежущие станки и инструменты». // А. Н. Резников, Л. А. Резников. – М.: Машиностроение, 1990. – 288 с. : ил.

9. Бобров, В.Ф. Основы теории резания металлов. М, «Машиностроение», 1975 , 344с.

Приложение А

(обязательное)

Паспортные данные динамометра STD 201-2