В настоящее время инструменты зарубежного производства широко применяются для оснащения технологических процессов механической обработки в машиностроении Российской Федерации. Во многом это обусловлено превосходством их эксплуатационных показателей над отечественными аналогами. Особенно они востребованы при изготовлении деталей на современных металлорежущих станках с ЧПУ, также импортируемых из-за рубежа. Применяются зарубежные инструменты и для оснащения отечественных станков с ЧПУ. В этом случае в структуре себестоимости продукции существенна увеличивается доля затрат на приобретение инструментов, т.к. их рыночная стоимость высока. Так, по данным Hoffman Group [1] стоимость одной СМП типа CNMG 120404 в 2010 году достигала 400 рублей и выше, в зависимости от ее производителя.

В ряде случаев сокращение этих затрат возможно путем увеличения нормативного срока эксплуатации СМП, которого можно достигать по 2-м направлениям. При этом, их реализация возможна тогда, когда замена вершины СМП производится по критериям технологического затупления. Это характерно для чистовой обработки деталей нежесткой конструкции при повышенных требованиях к геометрической точности и шероховатости обработанных поверхностей. При таких условиях, как правило, ограничивающим фактором является износ задней поверхности, величина которого не превышает 0,1…0,2 мм. Поэтому первое направление предусматривает повторное использование СМП с такой степенью затупления полностью не выработавших свой ресурс на других операциях, допускающих большую величину износа, например, получистовых, или при обработке более жестких деталей и т.п.

Второе направление, как это не парадоксально, предусматривает перетачивание затупленных СМП по передней поверхности даже при наличии на них износостойких покрытий. Правомочность такого решения обосновывается тем, что при чистовом точении преимущественному изнашиванию подвергается задняя поверхность. При такой переточке на передней поверхности необходимо сформировать уступ, который будет выполнять функции удаленных стружкоформирующих элементов СМП. Геометрические параметры уступа подбирается индивидуально для каждого конкретного случая обработки по существующим многочисленным рекомендациям в этой области, например, приведенным в работе [2]. После переточки СМП ее вершина смещается ниже оси центров детали, что приводит к увеличению рабочего заднего угла при наружном обтачивании. С учетом погрешности установки инструмента по высоте центров и величины переточки это смещение в самом неблагоприятном случае не превысит 0,5 мм. При наружном обтачивании заготовок диаметром более 20 мм влияние этого на процесс резания можно пренебречь. При растачивании складывается иная ситуация, т.к. такое смещение уменьшает величину рабочего заднего угла. Однако при диаметре растачиваемого отверстия более 40 мм это также можно не принимать во внимание. При таком подходе возникнут дополнительные затраты на переточку СМП, но они будут меньше затрат на приобретение новых. Следует особо подчеркнуть то, что практическая реализация этих двух направлений основывается на строгом соблюдении технологической дисциплины, которая является необходимым условием обеспечения требуемого качества продукции. Это также потребует четкую организацию ведения инструментального хозяйства (установление регламентов в замене СМП, их сортировку, организацию переточки и.т.п.). Тем не менее, все это позволит предприятию выпускать качественную продукцию при минимальной ее себестоимости.

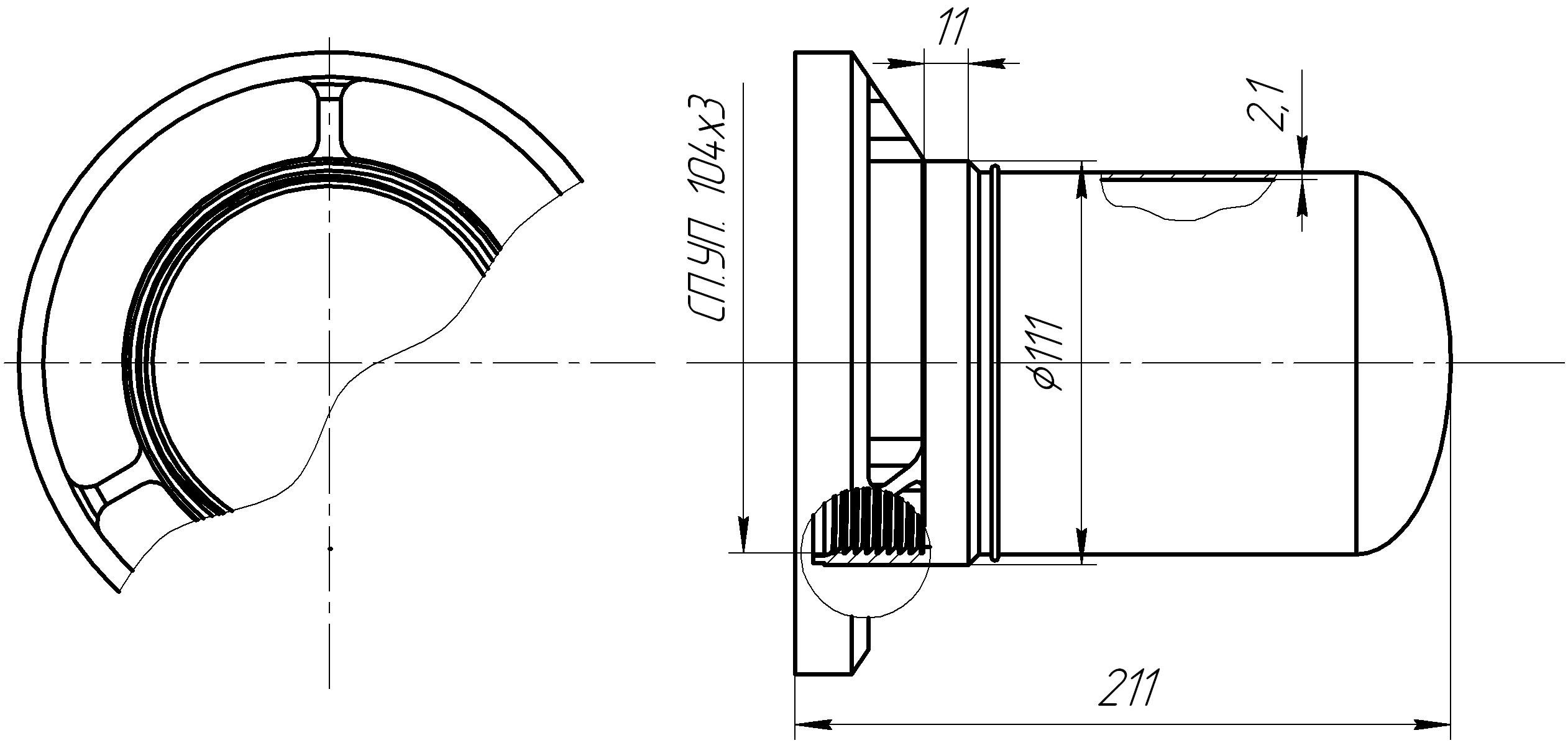

Ниже приводятся некоторые результаты использования описанных решений в конкретной производственной ситуаций на примере обработки тонкостенной корпусной детали из высокопрочной стали (δв=1500 МПа) (рис.1) на токарном станке с ЧПУ модели 16А20Ф3С49. Крепление заготовки детали осуществляется консольно в 3-х кулачковом патроне со специальными охватывающими кулачками. При ее изготовлении определенные трудности возникают при нарезании внутренней упорной резьбы СП.УП. 104х3. Тонкая стенка детали (2,1 мм) и ее высокая прочность затрудняют стабильное получение требуемых параметров резьбы и снижают стойкость инструмента.

Рис. 1. Тонкостенная корпусная деталь

В качестве последнего используется резец AVRC 25D-4 фирмы Vardex, оснащенный СМП специальной формы 4IR3.0SAGE из твердого сплава VKX с широкой областью применения по ИСО. Стоимость резцовой державки составляет 1800 руб., а СМП – 2290 руб.

При отработке технологии экспериментального определены количество проходов i=29 и частота вращения шпинделя n=145 об/мин, обеспечивающие максимальную виброустойчивость технологической системы. В процессе производства данной детали установлено, что стойкость одной вершины СМП, в среднем, составляет 12 деталей. Критерием ее замены служит необходимость ввода коррекции по оси X после обработки каждой детали для получения значения среднего диаметра резьбы в пределах допуска, которая возникает после обработки 8 деталей. Проведенные измерения показали, что этому моменту соответствует износ задней поверхности на участке вершине СМП со стороны угла профиля резьбы 3° в пределах 0,46 мм. При этом следует учитывать характерную особенность многопроходного нарезания резьбы резцом, которая заключается в том, что профиль резьбы окончательно формируется только на последнем проходе. Все предшествующее этому время кромки резца непродуктивно изнашиваются при выполнении предварительных проходов. В результате этого потенциал резьбовых резцов по допустимому износу используется нерационально, что сокращает ресурс его продуктивной работы. Этот недостаток частично устраняется путем применения комбинированной схемы, при которой значительный объем резьбовой впадины предварительно вырезается другим резцом с более прочной вершиной. Это делается для того, чтобы максимально разгрузить наиболее уязвимую вершину резьбового резца, которая подвержена наибольшему изнашиванию.

В нашем случае реализацию комбинированной схемы резания можно осуществить следующим образом. Для обработки данной резьбы целесообразно использовать два одинаковых резьбовых резца, один их которых будет черновым, работающим с большим числом проходов. Второй резец будет выполнять функции чистового при меньшем числе проходов. При этом СМП, затупленные до величины их допустимого износа на чистовых проходах переводятся в разряд черновых и переставляются на соответствующую резцовую державку. В результате этого максимально полно будет использоваться потенциальный ресурс данной дорогостоящей СМП.

Проведенная экспериментальная проверка этого предложения показала следующее. На чистовом резце при i=4 количество обработанных деталей одной вершиной увеличилась до 20. После перестановки этой вершины на черновой резец при i=25, ее стойкость составила также 20 деталей. При этом критерием ее замены служит износ задней поверхности на том же участке вершины СМП в пределах δ=0,7 мм.

Экономическая целесообразность такого решения подтверждается следующими расчетами, проведенными для условной программы выпуска изделий 1000 штук, результаты которых приведены в таблице 1.

Таблица 1

Сравнение затрат на приобретение СМП

|

Вариант технологии |

Потребное кол-во СМП (с учетом случайной убыли), шт |

Затраты на приобретение СМП, руб |

Экономия |

|

Существующий |

30 |

68700 |

– |

|

Предполагаемый |

20 |

45800 |

12900 |

При этом не учтен процент негодных деталей, забракованных по параметрам резьбы, который по статистике составляет соответственно для существующего и предлагаемого вариантов в 20% и 4%. Поэтому реальный экономический эффект от реализации предлагаемого решения будет больше.

Дальнейшее совершенствование предложенного технического решения нашло свое отражение в заявке на изобретение «Способ нарезания резьб и резьбовой резец» (рег. №2011122857 от 06.06.11 г.). В ней предложено вместо 2-х резцов использовать один комбинированный с 2-мя вершинами. Это позволит сократить вспомогательное время, связанное с заменой чернового резца на чистовой, что весьма важно при невысоких скоростях холостых ходов на токарных станках данной модели.

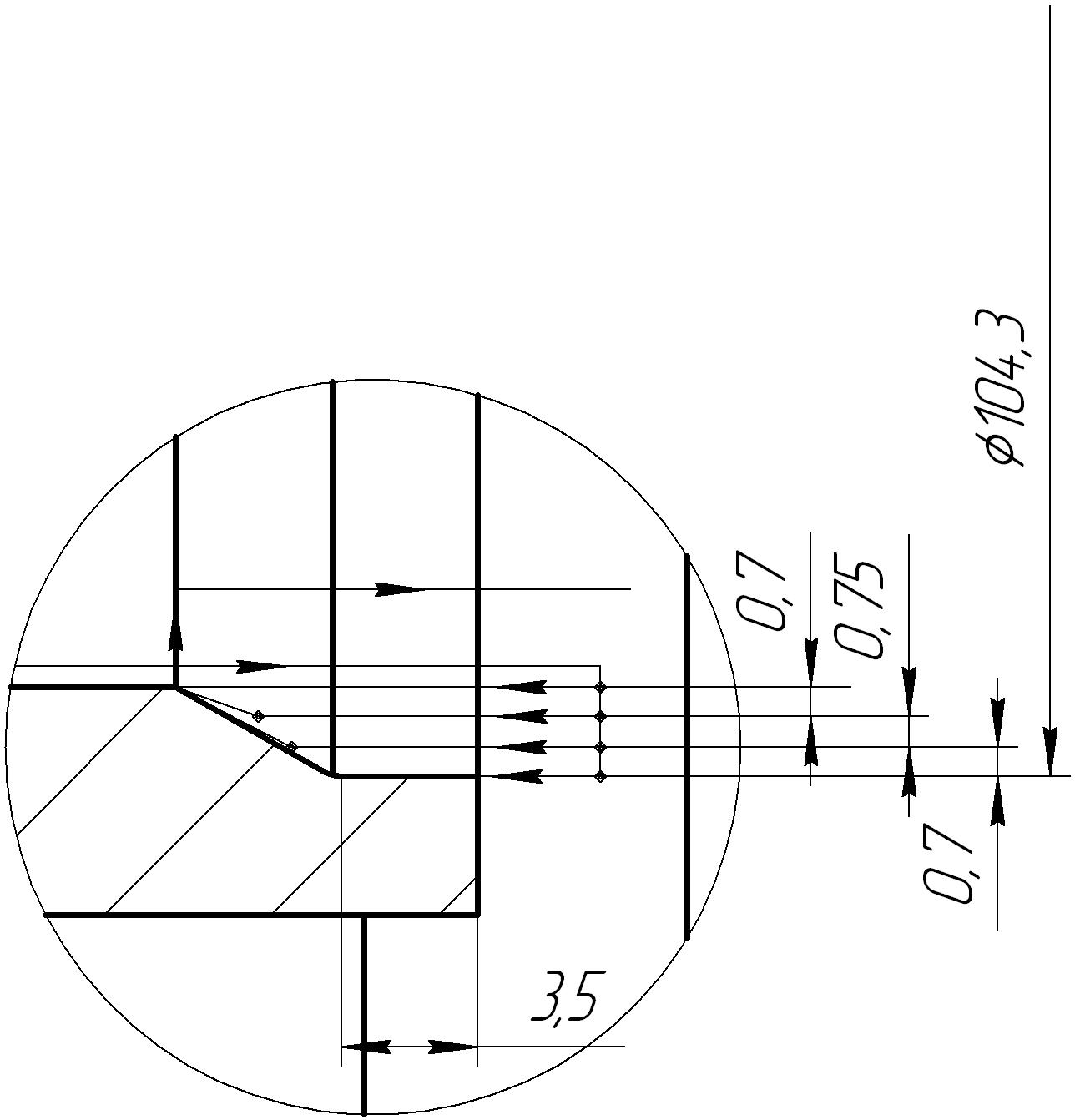

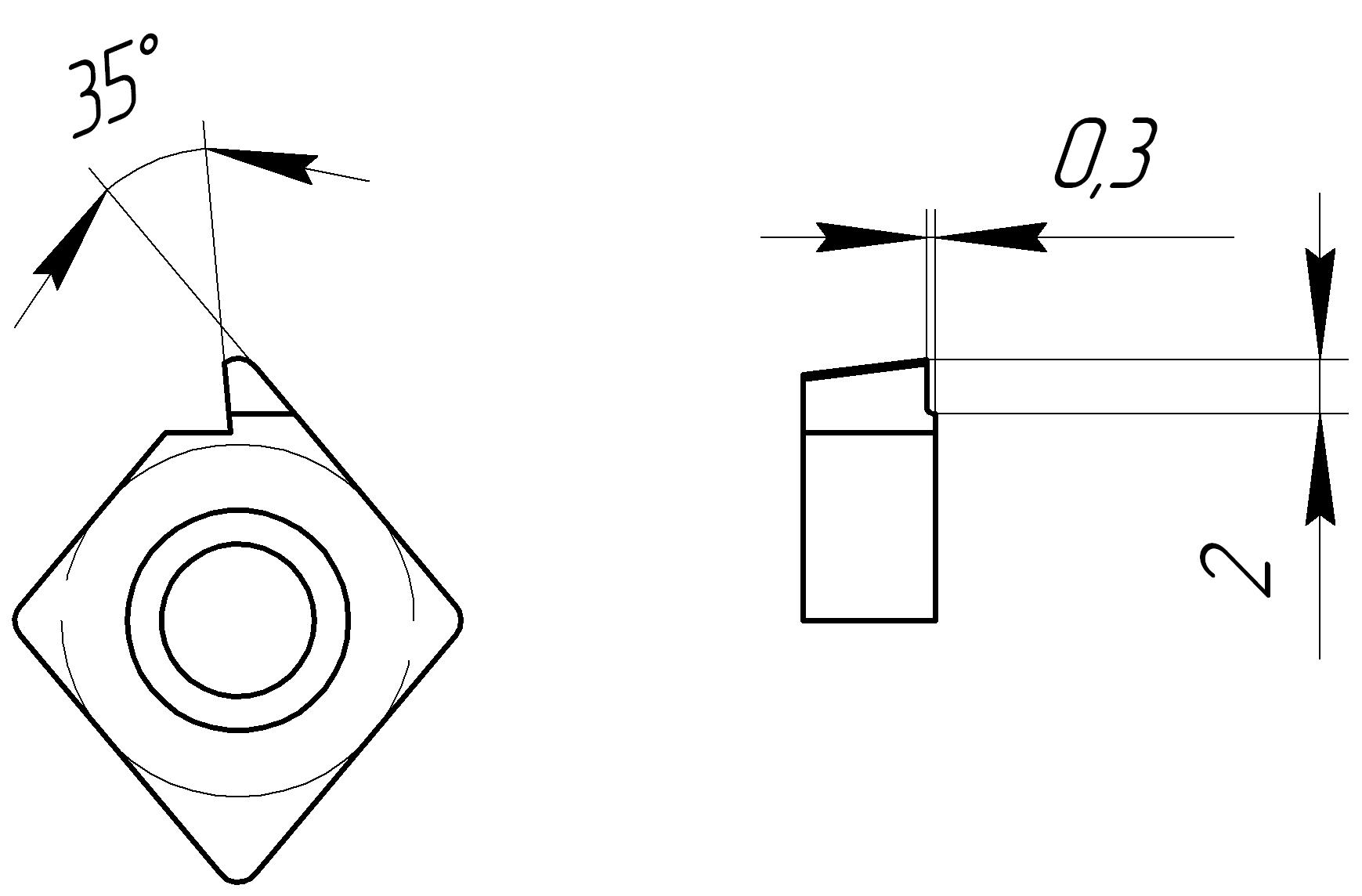

Повышение ресурса СМП путем их переточки было проверено при растачивании отверстия под нарезание вышеупомянутой резьбы. В качестве инструмента для этой цели применяется расточной резец A25R SCLCR – 12, который оснащается СМП формы CCMT 120408E – 73 из сплава NL30 фирмы STELLRAM с широкой областью применения по ИСО: P10-P30, M15-M30, K10-K30, S15-S25. Обработка осуществляется за несколько проходов в соответствии со схемой, представленной на рис.2, с подачей S=0,08 мм/об и частотой вращения шпинделя n=187 об/мин (Vc=60 м/мин). Опыт эксплуатации таких СМП показал, что допустимая величина износа ее вершины по задней поверхности составляет 0,3 мм, поскольку при большей величине наблюдаются местные дефекты на режущей кромке в виде сколов. В среднем, это соответствует 50 обработанным деталям. При этом, явно выраженных следов износа на передней поверхности не наблюдается. В результате переточки вершины одной из затупленных таких СМП режущая кромка сместилась ниже центра на 0,3 мм. Кроме того, для уменьшения риска возникновения вибраций путем заточки при вершине СМП был формирован угол ε 35°, что обеспечило значение вспомогательного угла в плане φ1=50° (рис.3).

Рис. 2. Схема обработки внутренних поверхностей

Рис. 3. Схема доработки СМП CCMT 120408E – 73 NL30

Повторное использование СМП с переточенной вершиной при тех же условиях резания показало следующее. После обработки 5 деталей износ задней поверхности составил 0,07 мм. Видимых следов износа на передней поверхности также не наблюдается.

Это подтверждает возможность применения СМП с удаленным с передней поверхности слоем износостойкого покрытия при данных режимах резания.

Параметры заточенного уступа на передней поверхности обеспечивает получение практически такой же стружки, как и при исходной геометрии СМП, что следует признать приемлемым.

Несмотря на ограниченное количество обработанных деталей (на момент проведения данных экспериментов в плане производства предприятия изготовление данных деталей не предусмотрено), полученные результаты вселяют уверенность в целесообразности использования и этого мероприятия для сокращения затрат на приобретение инструментов.

Литература:

- www.hoffmann-group.com/

- Прогрессивные режущие инструменты и режимы резания металлов: Справочник/ В.И.Баранчиков, А.В. Жаринов, Н.Д. Юдина и др.: Под общ. ред. В.И. Баранчикова. – М.: Машиностроение, 1990. – 400с.