В статье представлен алгоритм сборки 3D-принтера с применением деталей кинематики от офисной техники. Данный проект позволяет решить две задачи: пополнение материальной базы для обучения специалистов по аддитивным технологиям и утилизация отработавших свой ресурс принтеров и сканеров, часть деталей которых можно использовать для сборки 3D-принтеров. За основу проекта выбраны самые распространённые технологии 3D-печати — FDM и FFF.

Ключевые слова: аддитивные технологии, 3D-принтер, конструктор, утилизация.

Широкое применение 3D-печати привело к тому, что появилась потребность в соответствующих специалистах. В связи с чем с 2017 года в СПО началось обучение техников-технологов. Соответственно остро встал вопрос о материальной базе для обучения студентов.

Известно, что закупка 3D-принтеров для образовательного учреждения — процесс дорогостоящий. При минимальной цене одного принтера в 20 тыс. руб. необходимо потратить не менее 500 тыс. руб. И это только на простые принтеры, осуществляющие печать по технологии FDM/FFF.

Еще один момент заключается в том, что специалисты по 3D-печати должны уметь не только работать на аддитивных установках, но и должны знать устройство принтеров, уметь их обслуживать и ремонтировать. Получить такие умения и навыки можно только на реальных объектах. Но возможности реализовать в виде практических и лабораторных работ в данный момент образовательные учреждения не имеют.

Другим важным обстоятельством является то, что в образовательных учреждениях скапливается много списанной офисной техники, таких как, струйные, лазерные принтеры, сканеры. И в настоящий момент остро стоит проблема утилизации данной техники. Офисное нерабочее оборудование относится к вредным и опасным отходам.

Для реализации проекта «3D-принтер своими руками» выбрана технологии 3D-печати FDM и FFF, которые являются самыми распространенными. Они применяются, как и в профессиональной деятельности во всех областях промышленности, так и в быту. Аббревиатура FDM расшифровывается на английском как Fusion Deposition Modeling, что в переводе на русском означает «моделирование методом послойного наплавления». FFF-принтеры (Fused Filament Fabrication — «производство методом наплавления нитей») [1].

Все современные 3D-принтеры FDM и FFF технологий в принципе имеют одинаковые по виду комплектующие, принципы строения, но конструктивно могут отличаться друг от друга. Например, по кинематике существует четыре типа FDM 3D-принтера: картезианский, дельта, полярный и роботизированный манипулятор [2].

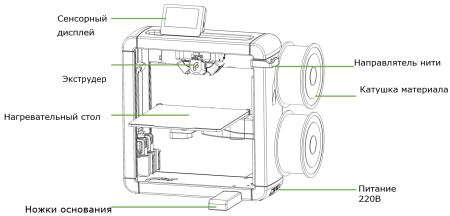

На рисунке 1 представлена самая распространенная конструкция 3D-принтера.

Рис. 1. Устройство 3D-принтера

Аналитический обзор интернет-ресурса показал, что самостоятельная сборка 3D-принтеров идет в основном по двум направлениям. Первое направление заключается в покупке принтера в виде набора комплектующих, т.н. конструктора. Второе направление — закупка по отдельности основных деталей и комплектующих, которые непосредственно участвуют в процессе печати. А такие детали, как каркас принтера, изготавливают из подручных средств (дерево, металл и т. д.), либо тоже покупают в виде набора.

В данном проекте рассматривается третий вариант, где сборка 3D-принтера в целях экономии осуществляется с применением деталей кинематики от струйных, лазерных принтеров и сканеров.

Были определены, какие запчасти, детали можно позаимствовать у струйных, лазерных принтеров и сканеров, какие можно изготовить самостоятельно из подручных средств и что необходимо будет закупить.

Самостоятельно можно изготовить детали для корпуса (каркаса) будущего 3D-принтера, который должен обеспечивать жесткость конструкции принтера. Каркас можно изготовить из фанеры или деревянных брусков, используя в качестве крепежа металлические уголки и саморезы.

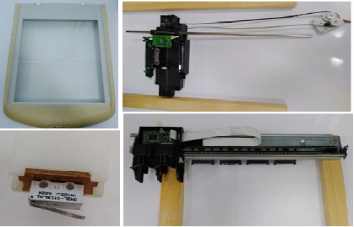

В качестве доноров комплектующих и деталей были взяты струйный принтер и сканер фирмы HP. Годные детали для сборки 3D-принтера позволяют значительно сэкономить на приобретении комплектующих. Это следующие детали и комплектующие: узел скольжения головки принтера (каретка); зубчатые приводные ремни; механические или оптические концевые выключатели; блок питания; шаговые двигатели, поддерживающие микрошаги; стальные направляющие; стекло сканеры под рабочий стол (рис. 2).

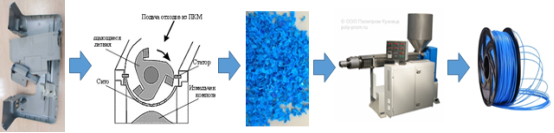

Корпусные пластиковые детали принтера и сканера можно вторично переработать — произвести размол и методом экструзии изготовить филамент для 3D-печати (рис. 3).

Сборка 3D-принтера производится в следующей последовательности.

Этап 1. Подготовка комплектующих от обычных принтеров и сканеров к сборке.

Этап 2. Разработка 3D-модели принтера, схемы, чертежей.

Этап 3. Закупка недостающих деталей и комплектующих. Примеры некоторых таких деталей приведены в статье [3].

Этап 4. Предварительная сборка кинематики и корпуса 3D-принтера. Подгонка деталей. Корректировка чертежей.

Этап 5. Сборка электронной части 3D-принтера. Подключение контроллера. Двигателей, экструдера, концевиков.

Этап 6. Программирование контроллера. Калибровка 3D-принтера.

Рис. 2. Детали от струйного принтера и сканера

Рис. 3. Переработка пластмассовых деталей

Каркас 3D-принтера был собран из деревянных брусков и металлических уголков. Предварительно изготовлен рабочий стол принтера. Для изготовления стола использованы направляющие, втулки направляющих и шаговый двигатель с ремнем от сканера.

Составлен предварительный перечень покупных комплектующих для изготовления 3D-принтера [3]: трапецеидальный винт Т8 (Длина винта 350 мм, Шаг винта 2 мм. Двухзаходный), латунная гайка для винта Tr.8x4 (Двухзаходная) H-тип (Ender 3), втулка стопорная d8 мм, подшипник KP08 опорный фланцевый (8 мм), хотэнд TZ V2.0 для Bambu Lab X1/P1, механизм подачи экструдера CR10 — DIY набор (левый), шаговый двигатель nema 17 17HS8401, дисплей LCD MKS Mini 12864 V3.0, плата управления MKS Robin E3D (32-бит) для 3D-принтера V1.1, нагревательный блок E3D-V6, керамический нагревательный элемент 6x20мм 24V 40W с разъёмом XH2.54 2pin (5 см). Общая стоимость покупных изделий составляет 8952 руб., что почти в 3 раза дешевле самого простого 3D-принтера, который предлагается сейчас в магазинах.

В заключении можно сказать, что, занимаясь проектированием и сборкой 3D-принтеров, студенты по специальности «Аддитивные технологии» лучше усваивают материал, приходит полное понимание своей специальности.

Литература:

- Обзор технологии 3D-печати — FDM. — Текст: электронный // Векторус: [сайт]. — URL: https://vektorus.ru/blog/obzory/tehnologii-3d-pechati-fdm.html

- 3D-принтеры с разной кинематикой: сравнение, плюсы и минусы. — Текст: электронный // Top3DShop: [сайт]. — URL: https://top3dshop.ru/blog/types-of-fdm-3d-printer.html (дата обращения: 12.03.2024).

- Zona-3D.ru — интернет-магазин комплектующих и расходных материалов для 3D-принтеров. — Текст: электронный // Zona-3D: [сайт]. — URL: https://zona-3d.ru