1 Весы аэродинамические

Весы аэродинамические — установка или система для измерения составляющих аэродинамических сил и моментов, действующих на модель в аэродинамической трубе. Каждая составляющая воспринимается отдельным измерительным каналом — компонентом. Аэродинамические весы могут иметь от одного до шести компонентов. По принципу действия аэродинамические весы подразделяются на механические и электрические (тензометрические).

Механические аэродинамические весы состоят из жёсткой рамы (расположена за границами потока аэродинамической трубы) и связанных между собой рычажных систем, удерживающих её в положении равновесия; выходные звенья рычажных механизмов соединены с измерительными приборами. Модель устанавливается на раме с помощью стоек или растяжек; имеется также механизм дистанционного изменения углов установки модели. В процессе эксперимента усилие, развиваемое выходным звеном какой-либо. рычажной системы, пропорционально одноимённой составляющей аэродинамической силы или момента, действующей на модель. Измерение усилия осуществляется при помощи автоматических коромысловых весовых элементов с подвижными грузами либо электрическими динамометрами. В том и другом случаях значение усилия преобразуется в электрический сигнал с целью его регистрации и дальнейшей обработки на электронно-вычислительной машине. Полный диапазон измерения механических весов разбивается на ряд поддиапазонов. Погрешность весов, приведённая к 0,05 %.

Электрические аэродинамические весы состоят из упругого тела, чувствительных элементов и преобразователей деформации чувствительных элементов (обычно тензорезисторных) в электрический сигнал. Чувствительные элементы выполнены вместе с телом и ориентированы так, чтобы деформация элемента, вызванная соответствующей составляющей аэродинамической силы или момента, была максимальной. Различают два типа электрических аэродинамических весов — с вынесенными чувствительными элементами и с элементами, расположенными внутри модели. Для измерения всего диапазона возможных значений составляющих аэродинамической силы и момента, реализуемых в данной аэродинамической трубе, обычно требуется ряд аэродинамических весов. Погрешность электрических аэродинамических весов, приведённая к диапазону, составляет 0,3–0,5 %.

2 Аэродинамическая труба

2.1 Основные параметры трубы

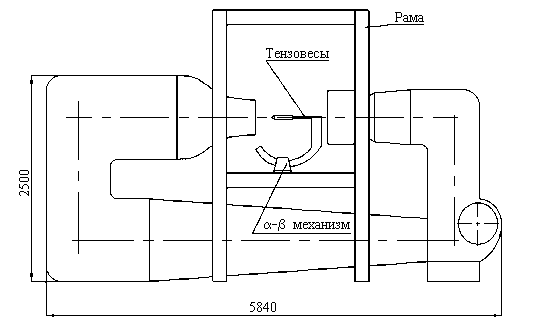

Аэродинамическая труба Т-3 СГАУ (Рисунок 1) является трубой малых скоростей, замкнутого типа с открытой рабочей частью. Коэффициент поджатия сопла равен 6 (отношение площади поперечного сечения форкамеры к площади рабочей части). Рабочая часть трубы открытая, длиной 1 м. Поперечное сечение сопла прямоугольное 0.4х0.6м, со скошенными углами. Для перемещения исследуемой модели рабочая часть оборудована a — b механизм. Диапазон перемещения модели по углу α [-10°;+20°], по углу β [-20°;+45°]. Поток в рабочей части трубы создаётся центробежным вентилятором, ротор которого представляет собой крыльчатку. Скорость потока задается до 50 м/с за счет изменения числа оборотов двигателя вентиляторной установки. Минимальная скорость, которая может поддерживаться автоматизированной системой 2 м/с.

Рис. 1. Состав аэродинамической трубы

2.2 Воздушный тракт

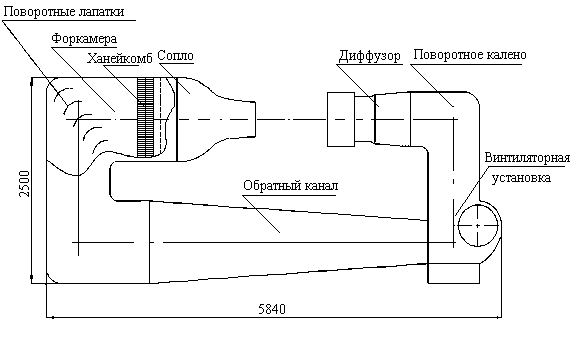

Воздушный тракт трубы (рисунок 2) состоит из сопла, открытой рабочей части, входного диффузора, обратного канала с поворотными коленами, форкамеры с хонейкомбом и сеткой.

Рис. 2. Воздушный тракт трубы

Поток в рабочей части трубы создаётся центробежным вентилятором, ротор которого представляет собой крыльчатку. В контуре имеются 4 поворотные колена. За рабочей частью расположен входной двухконтурный диффузор, который представляет собой расширяющийся канал, обеспечивающий торможение потока с наименьшими потерями и, тем самым, эффективное превращение кинетической энергии в энергию давления. В корпусе диффузора выполнены инжекторные регулируемые окна, предназначенные для снижения пульсаций потока. Сетка служит для детурбулизации воздушного потока на входе в вентилятор. Обратный канал представляет собой канал переменного сечения с поворотными коленами и вентиляторным отсеком. В первом поворотном колене располагаются профилированные направляющие лопатки, разворачивающие поток на 90° и уменьшающие завихрения потока на поворотах. Во втором — диаметральный вентилятор сварной конструкции. В третьем и четвертом поворотных коленах также имеются профилированные направляющие лопатки. За четвертым поворотным коленом в форкамере установлен металлический хонейкомб, служащий для выравнивания потока по направлению и представляющий собой сотовый блок из стальных пластин. За хонейкомбом стоит специальная детурбулизирующая сетка, которая гасит возмущения и уменьшает неравномерности распределения скорости потока по сечению форкамеры.

2.3 Привод и вентилятор

Поток в рабочей части трубы создаётся центробежным вентилятором, ротор которого представляет собой крыльчатку. Вентилятор приводится в движение электродвигателем постоянного тока мощностью 45 кВт. Для питания электродвигателя используется тиристорные преобразователь ТЕ4–100/460 дополненый системой принудительного воздушного охлаждения. Система управления питанием электродвигателя имеет обратную связь по частоте вращения. В качестве задатчика оборотов используется ЦАП установленый в управляющей ПЭВМ.

3 α-β механизм

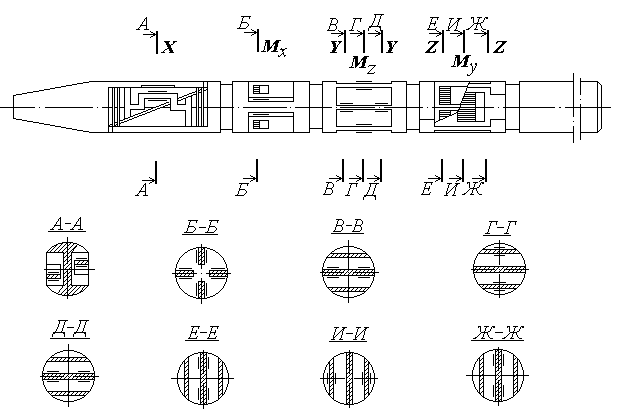

α-β-механизм (рисунок 3) предназначен для установки модели в рабочей части аэродинамической трубы, с требуемыми углами атаки α и скольжения β. Величины углов α и β задаются программно. Основой механизма является основание и корпус с вертикальной осью вращения. Для крепления тензовесов имеется стальной кронштейн, который жестко связан с зубчатым колесом. Электрожгут связи тензовесов с измерительной системой проложен в канале, находящемся под обтекателем. Диапазон перемещений модели по углу α [-10°;+20°], по углу β [-20°;+45°]. Перемещения α-β-механизма осуществляются двумя двигателями постояного тока типа ДП-50. Для контроля скорости вращения двигатели оснащены тахогенераторами.

3.1 Средства измерения

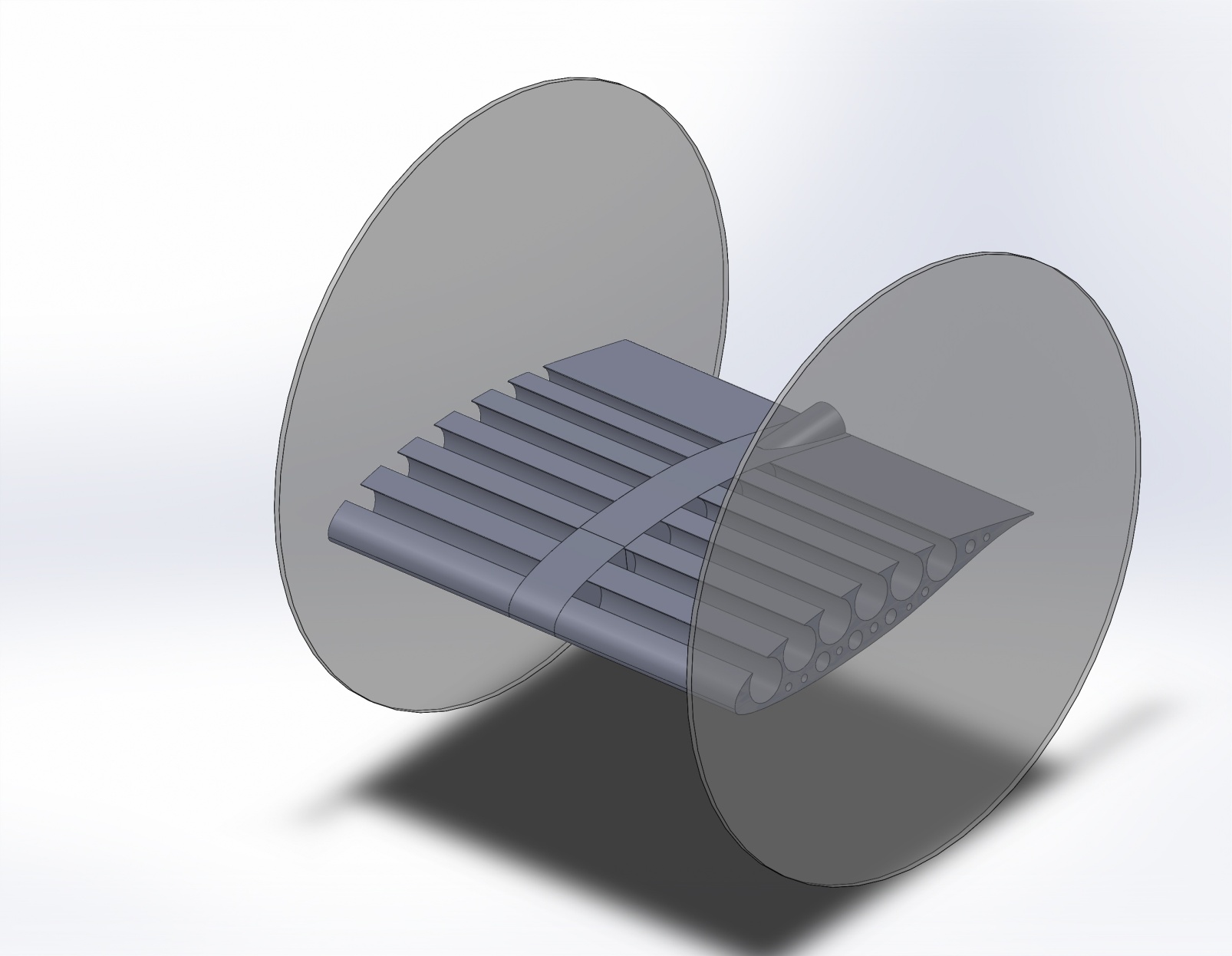

Аэродинамические тензовесы состоят из упругого тела, чувствительных элементов (профрезерованных соответствующим образом балок) и преобразователей деформаций (мосты тензорезисторов) в электрический сигнал. Чувствительные элементы выполнены вместе с телом тензовесов как одно целое и ориентированы так, чтобы деформации элементов, вызванные соответствующей составляющей аэродинамической силы или момента, были максимальными.

Рис. 3. Аэродинамические тензовесы

Конструкция тензовесов такова, что позволяет измерять силы и моменты относительно заданной точки. Эта задача для Y, Mz и для Z, My решается при помощи двух упругих элементов установленных так, что по отношению друг к другу они выполняют роль кинематического элемента. При этом центральный стержень подвергается поперечному изгибу и воспринимает на себя большую часть силы. Наружные элементы являются звеньями упругого параллелограмма и совершают поступательное движение. Пара сил момента воспринимается наружными элементами, нагружаемыми силами противоположного знака. При этом центральный стержень играет роль упругого шарнира, относительно которого происходит поворот звена.

4 Проектирование математической модели

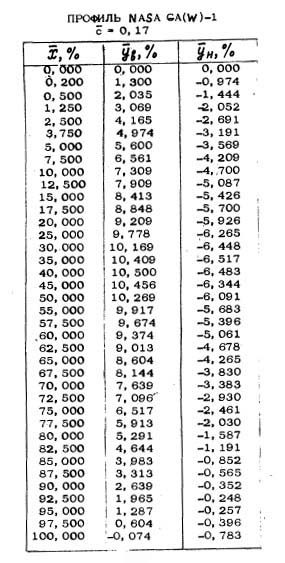

Для проектирования был выбран профиль GA(W)-1 [1]. Ниже приведены координаты профиля GA(W)-1 в процентах от зависимости от хорды профиля.

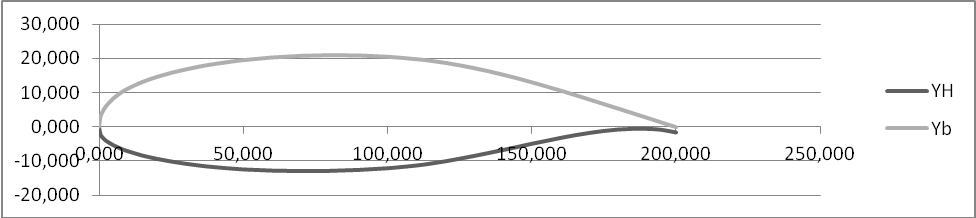

Рис. 4. Координаты профиля GA(W)-1

При выбранное хорде b = 200 мм, получаем координаты (таблица 1).

Таблица 1

Координаты профиля GA(W)-1 при b = 200 мм

|

Yb |

YH |

x |

|

0,000 |

0,000 |

0,000 |

|

2,600 |

-1,948 |

0,400 |

|

4,070 |

-2,888 |

1,000 |

|

6,138 |

-4,104 |

2,500 |

|

8,330 |

-5,382 |

5,000 |

|

9,948 |

-6,382 |

7,500 |

|

11,200 |

-7,138 |

10,000 |

|

13,122 |

-8,418 |

15,000 |

|

14,618 |

-9,4 |

20,000 |

|

15,818 |

-10,174 |

25,000 |

|

16,826 |

-10,852 |

30,000 |

|

17,696 |

-11,4 |

35,000 |

|

18,418 |

-11,852 |

40,000 |

|

19,556 |

-12,53 |

50,000 |

|

20,338 |

-12,896 |

60,000 |

|

20,818 |

-13,034 |

70,000 |

|

21,000 |

-12,966 |

80,000 |

|

20,912 |

-12,688 |

90,000 |

|

20,538 |

-12,182 |

100,000 |

|

19,834 |

-11,366 |

110,000 |

|

19,348 |

-10,792 |

115,000 |

|

18,748 |

-10,122 |

120,000 |

|

18,026 |

-9,356 |

125,000 |

|

17,208 |

-8,53 |

130,000 |

|

16,288 |

-7,66 |

135,000 |

|

15,278 |

-6,766 |

140,000 |

|

14,192 |

-5,86 |

145,000 |

|

13,034 |

-4,922 |

150,000 |

|

11,826 |

-4,06 |

155,000 |

|

10,582 |

-3,174 |

160,000 |

|

9,288 |

-2,382 |

165,000 |

|

7,966 |

-1,704 |

170,000 |

|

6,626 |

-1,13 |

175,000 |

|

5,278 |

-0,704 |

180,000 |

|

3,930 |

-0,496 |

185,000 |

|

2,574 |

-0,514 |

190,000 |

|

1,208 |

-0,792 |

195,000 |

|

-0,148 |

-1,566 |

200,000 |

Зная координаты верхней и нижней поверхности профиля построим контур профиля (рисунок 5).

Рис. 5. Контур профиля

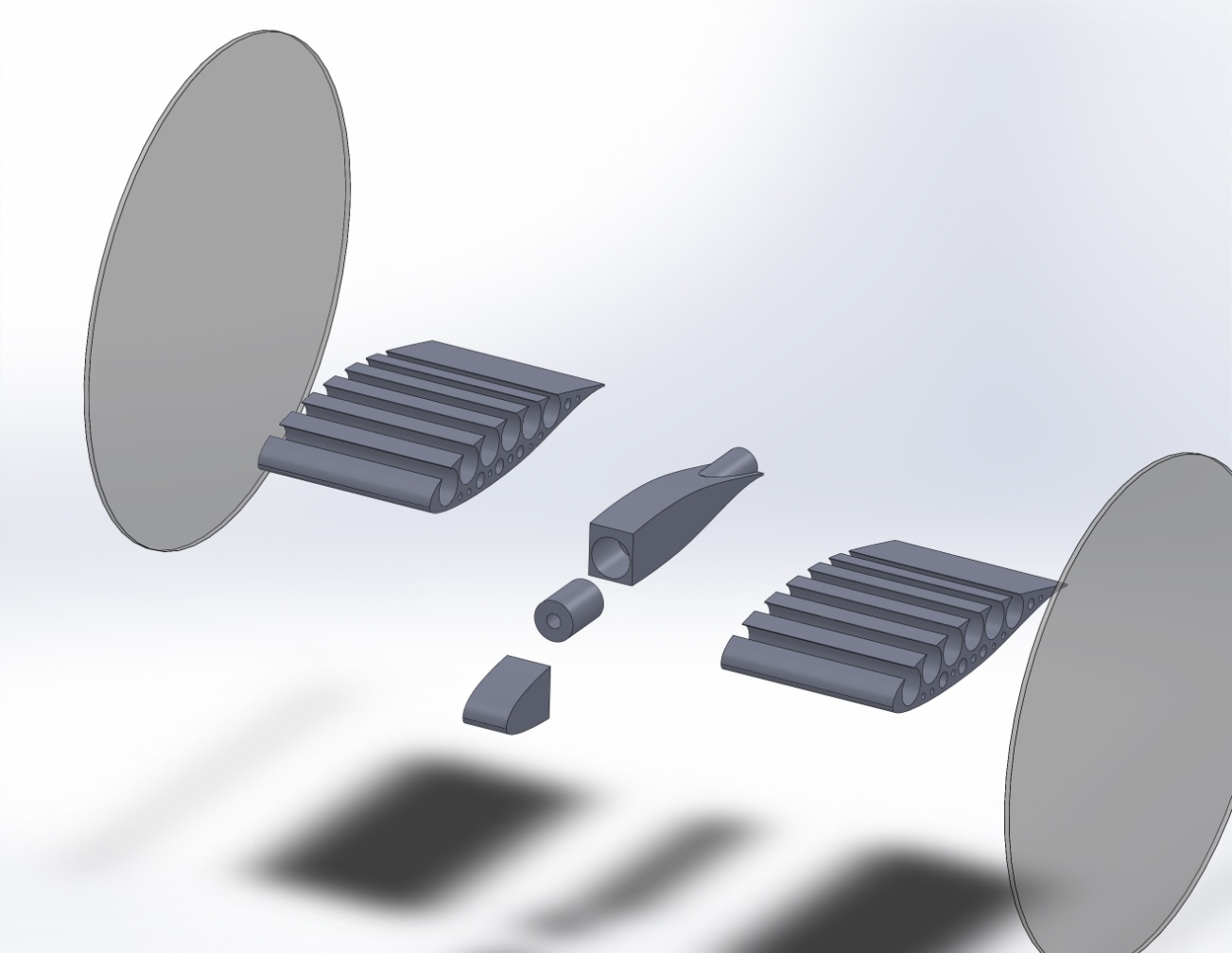

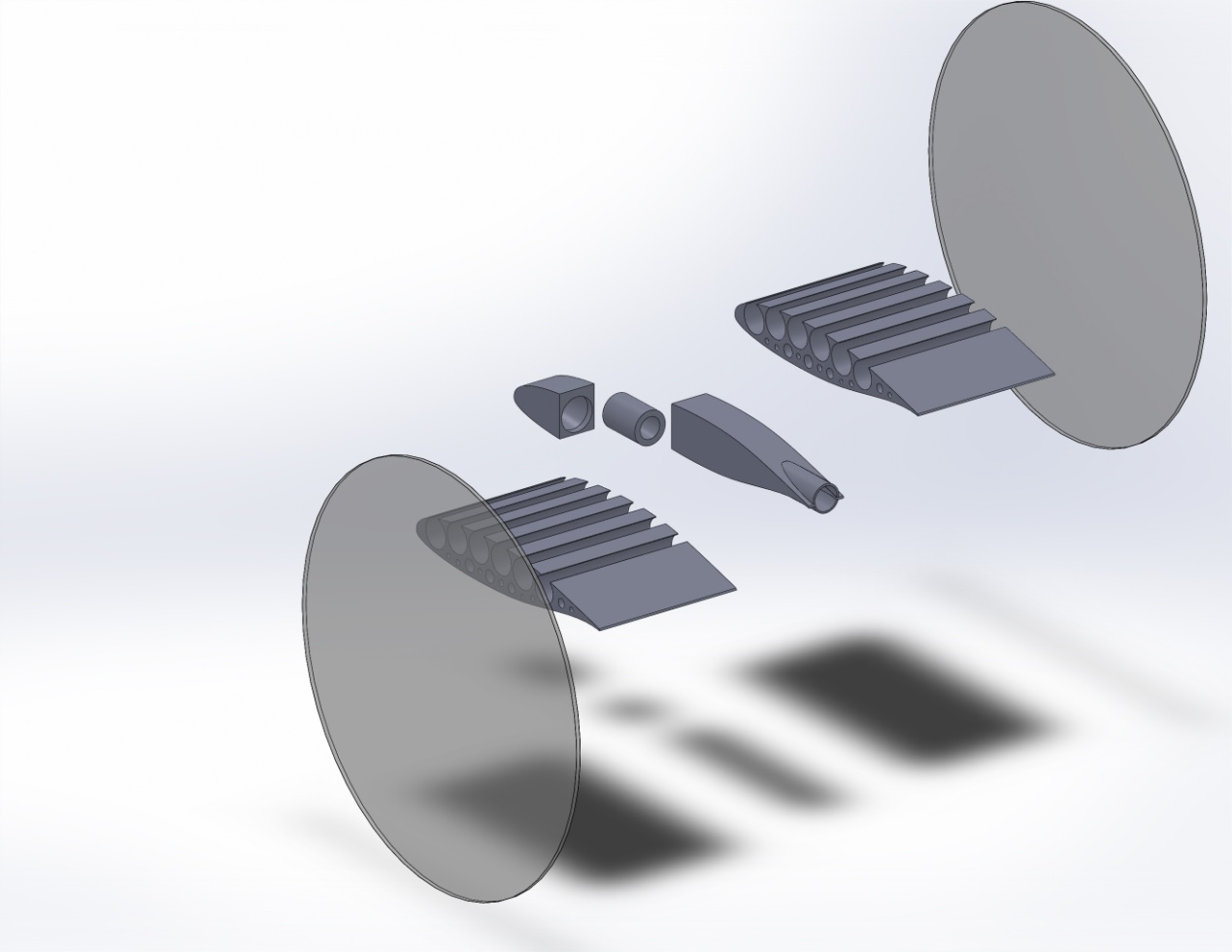

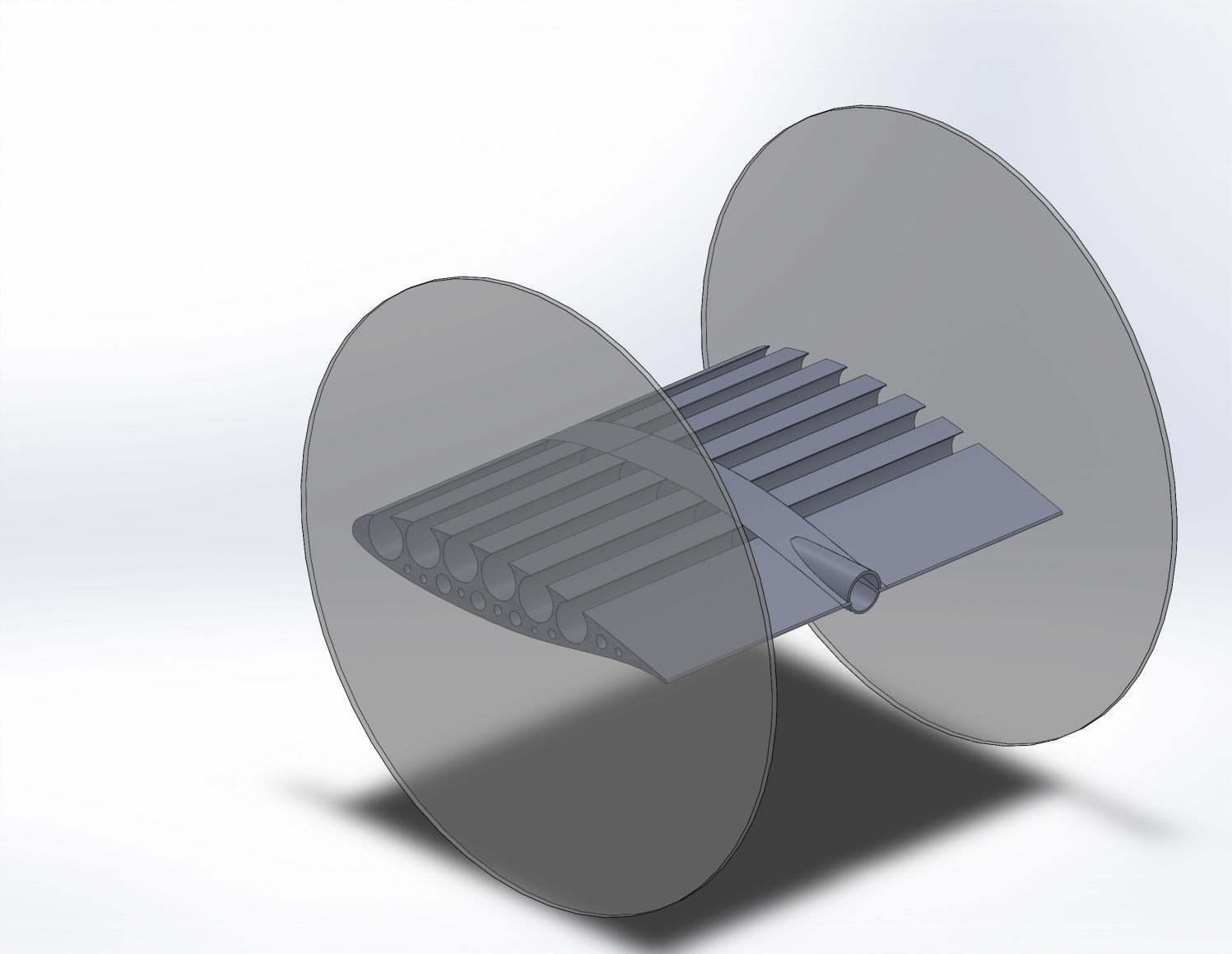

Проектирование модели крыла с вихревыми ячейками проводилось в программном пакете SolidWorks [2]. Программный комплекс SolidWorks предназначен для автоматизации работ промышленного предприятия на этапах конструкторской и технологической подготовки производства изделий любой степени сложности и назначения. Специализированные модули программного комплекса решают задачи на этапе производства и эксплуатации.

Ниже приведены результаты проектирования модели профиля крыла в разобранном виде и в сборе.

Рис. 6. Разобранная модель (вид спереди)

Рис. 7. Разобранная модель (вид сзади)

Рис. 8. Собранная модель (вид сзади)

Рис. 9. Собранная модель (вид спереди)

5 3D-печать

До недавнего времени процесс проектирования и изготовления аэродинамических моделей занимал до нескольких недель, а порой и месяцев. Процесс изготовления аэродинамических моделей во многом совпадает с более общим процессом, имеющим место в промышленности, который имеет название «прототипирование». Процесс прототипирования это создание объектов по их компьютерной 3D-модели. Сфера разработки и изготовления макетов находится в постоянном развитии, что способствует появлению новых инструментов и приёмов.

Пожалуй, самым ярким примером такого развития является технология быстрого прототипирования (Rapid Prototyping) или как её ещё называют ‒ 3D-печать. С помощью 3D-принтеров можно в кратчайшие сроки создать образцы практически любых объектов, в том числе макеты зданий, промышленных конструкций, элементов сложных механизмов и многое другое.

Достигается это за счёт так называемого процесса «наращивания» объекта с использованием специальных компонентов по заранее подготовленной компьютерной 3D-модели.

Данный метод изготовления моделей является более быстрым, точным и недорогим по сравнению с традиционным методом изготовления аэродинамических моделей.

3D-принтеры компании Z Corporation [3] отличаются от конкурентных мировых аналогов высокой производительностью, хорошей цветопередачей и наименьшей стоимостью изготовления прототипов.

Рис. 10. 3D-принтер компании Z Corporation

Ниже приводятся основные характеристики 3D-принтера Spectrum Z™510:

- скорость печати: 2 слоя в минуту;

- размеры рабочей части: 254×356×203мм;

- толщина одного слоя: 0,0875 мм;

- разрешение печати: 600×540 dpi;

- количество печатающих головок: 4.

Возможные материалы: высококачественные композитные материалы, материалы для непрерывного литья, стандартным материалом является порошок на основе гипса.

Для подсчёта стоимости будущего изделия учитывается не габаритный, а только полезный объём 3D-модели. Изделия проектируются пустотелыми для экономии используемого материала и уменьшения полезного объёма модели. Примерная стоимость рассчитывается исходя из 1см3 = 40 руб., в зависимости от сложности 3D-модели и её размеров.

Литература:

- Кашафутдинов С. Т., Лушин В. Н. Атлас аэродинамических характеристик крыловых профилей. — М.: Сибирский научно-исследовательский институт авиации им. С. А. Чаплыгина, 1994. — 74 с.

- Прохоренко В. П. SolidWorks. Практическое руководство. — М.: Бином, 2004. — 289 с.

3. Rev J. Spectrum Z™510 3D Printer. Hardware manual. 08 2007, from http://isites.harvard.edu/fs/docs/icb.topic907832.files/ZCorp-Z510-UserManual.pdf