- Цель и задачи научной работы:

- Целью исследований является автоматизация эксперимента, экспериментальное и расчётное определение величины подъёмной силы, силы лобового сопротивления и отрывной зоны при обтекании профиля с вращающимся цилиндром и выдувом воздуха. Для достижения поставленной цели были решены следующие задачи:

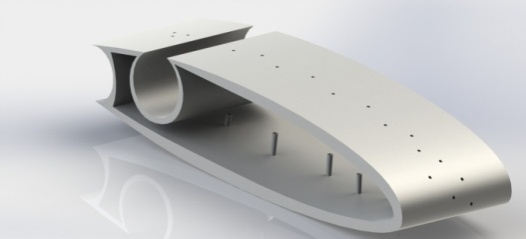

- Проектирование в программном пакете SolidWorks модели дренированного профиля крыла;

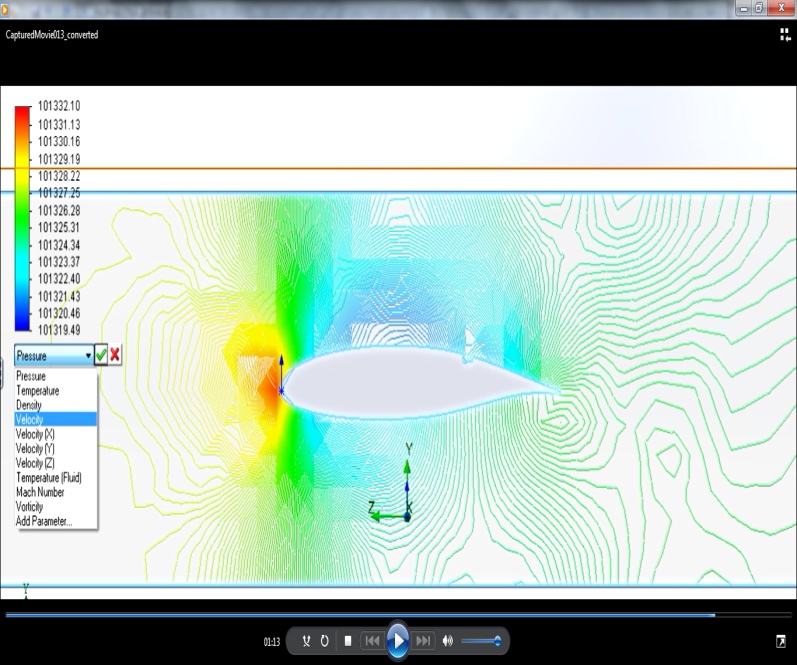

- Выполнен расчёт обтекания профиля при помощи пакета газодинамического анализа Flow Simulation, являющегося составной частью пакета SolidWorks [1], который основывается на методе конечных элементов. Применение этого пакета позволяет достаточно точно получать основные характеристики профиля: Cx, Cy и др., а также визуализировать картину обтекания профиля;

- Изготовление модели дренированного профиля крыла по математической модели с помощью технологии быстрого прототипирования (Rapid Prototyping) или как её ещё называют - 3D-печать;

- Вывод дренажных трубочек и подготовка модели к эксперименту;

- Автоматизация эксперимента;

- Экспериментальное исследование обтекания модели профиля в аэродинамической трубе.

- Достигнутые научные и (или) научно-технические результаты:

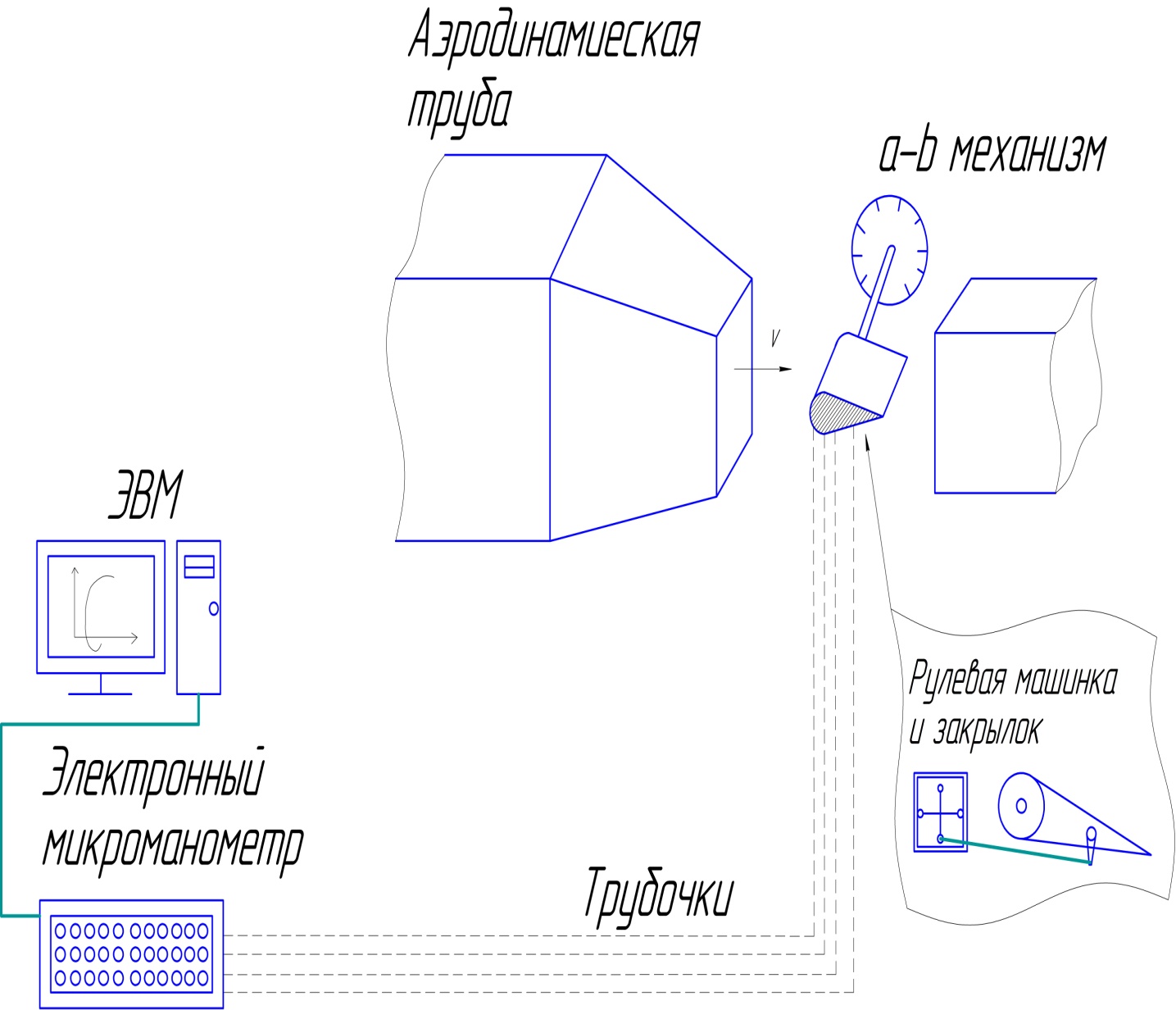

- Экспериментальная модель профиля с отклоненным закрылком и вращающимся цилиндром с выдувом струи через щель цилиндра, спроектирована таким образом, что позволяет провести автоматизированный эксперимент. Под автоматизированным экспериментом предполагается автоматическое изменение углов атаки модели и закрылка, снятие показаний дифференциального электронного манометра в автоматическом режиме. На рисунке 3 приведена схема проведения автоматизированного эксперимента.

Рис.1. Схема проведения автоматизированного эксперимента

-

- До недавнего времени процесс проектирования и изготовления аэродинамических моделей занимал до нескольких недель, а порой и месяцев. Процесс изготовления аэродинамических моделей во многом совпадает с более общим процессом, имеющим место в промышленности, который имеет название «прототипирование». Процесс прототипирования это создание объектов по их компьютерной 3D-модели. Сфера разработки и изготовления макетов находится в постоянном развитии, что способствует появлению новых инструментов и приёмов.

- Пожалуй, самым ярким примером такого развития является технология быстрого прототипирования (Rapid Prototyping) или как её ещё называют ‒ 3D-печать. С помощью 3D-принтеров можно в кратчайшие сроки создать образцы практически любых объектов, в том числе макеты зданий, промышленных конструкций, элементов сложных механизмов и многое другое.

- Достигается это за счёт так называемого процесса «наращивания» объекта с использованием специальных компонентов по заранее подготовленной компьютерной 3D-модели.

- В работе впервые на кафедре аэрогидродинамики СГАУ описывается применение технологии 3D-печати, для изготовления дренажной модели профиля крыла с механизацией. Данный метод изготовления моделей является более быстрым, точным и недорогим по сравнению с традиционным методом изготовления аэродинамических моделей.

- На рис. 2 представлена 3D-модель спроектированная с помощью программного пакета SolidWorks, а на рис. 3 – физическая модель «выращенная» с помощью 3D-принтера Spectrum Z™510 [2] от фирмы производителя Z Corporation (рис. 4).

Рис. 2. 3D-модель профиля

Рис. 3. Физическая модель «выращенная» с помощью 3D-принтера

Рис. 4. 3D-принтеры компании Z Corporation.

- 3D-принтеры компании Z Corporation отличаются от конкурентных мировых аналогов высокой производительностью, хорошей цветопередачей и наименьшей стоимостью изготовления прототипов.

- Актуальность работы заключается в том, что с помощью вращающегося цилиндра и выдува струи воздуха, возможно, улучшить аэродинамику летательного аппарата или транспортного средства, тем самым уменьшить потребление энергии (керосина, бензина).

- Ниже приводятся основные характеристики 3D-принтера Spectrum Z™510:

- скорость печати: 2 слоя в минуту;

- размеры рабочей части: 254×356×203мм;

- толщина одного слоя: 0,0875 мм;

- разрешение печати: 600×540 dpi;

- количество печатающих головок: 4.

- Возможные материалы: высококачественные композитные материалы, материалы для непрерывного литья, стандартным материалом является порошок на основе гипса.

- Для подсчёта стоимости будущего изделия учитывается не габаритный, а только полезный объём 3D-модели. Изделия проектируются пустотелыми для экономии используемого материала и уменьшения полезного объёма модели. Примерная стоимость рассчитывается исходя из 1см3 = 40 руб., в зависимости от сложности 3D-модели и её размеров.

- На протяжении исследования были применены следующие методы:

- Применение программного пакета SolidWorks;

- Современный метод прототипирования – 3D-печать.

- В дальнейшем будут применяться программные продукты для написания кода для проведения автоматизированного эксперимента в аэродинамической трубе и будет применен метод Particle Image Velocimetry (PIV) [2]. PIV - это бесконтактный метод визуализации изменения скорости потока.

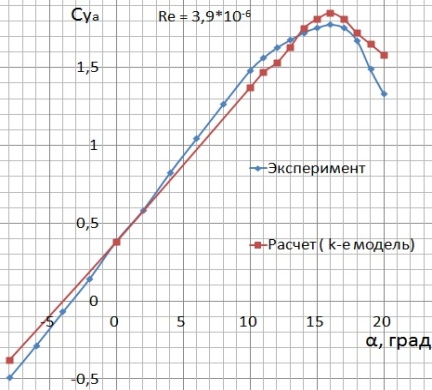

- На рис. 6 показано сравнение результатов математического моделирования расчёта аэродинамических характеристик профиля в вычислительном пакете SolidWorks Flow Simulation с экспериментальными результатами [3]. Расчеты выполнены на персональном компьютере с процессором Intel Core i5, 2.3 ГГц, ОЗУ 4 Гб с общим количеством расчётных ячеек 941364. Время расчёта одного угла атаки составило примерно 45 минут.

Рис. 5. Картина распределения давления.

Рис. 6. Экспериментальные результаты сравнения результатов математического моделирования.

-

- На рис. 6 показано хорошее согласование расчётных и экспериментальных данных для коэффициента подъемной силы профиля GA(W)-1 без закрылка. Незначительное расхождение между экспериментальными и расчётными данными наблюдается только на углах атаки близких к критическим. Можно отметить, что оценка среднего квадратического отклонения в диапазоне углов атаки от -7 до +10 градусов составляет 2 %, а во всем диапазоне углов атаки, показанном на рис. 6, эта же величина равна 4 %. Таким образом, математическое моделирование в вычислительном пакете SolidWorks Flow Simulation при использовании модели турбулентности даёт хорошо согласованный результат с экспериментом.

- Выполненная работа по проектированию и изготовлению дренажной модели аэродинамического профиля с механизацией позволяет сделать вывод о больших преимуществах использования новых технологий на основе применения 3D‒принтеров для создания новых аэродинамических моделей. У экспериментатора появилась возможность в кратчайшие сроки спроектировать и изготовить аэродинамическую модель практически неограниченной сложности. Практически отпадает необходимость в использовании труда высококвалифицированных и высокооплачиваемых модельщиков.

-

- Литература:

- Прохоренко В.П. SolidWorks. Практическое руководство. – М.: Бином, 2004. – 289 с.

- Д.М. Маркович, М.П. Токарев Алгоритмы реконструкции трехкомпонентного поля скорости в методе Stereo PIV Вычислительные методы и программирование 2008 T.9. c311-326.

- Кашафутдинов С.Т., Лушин В.Н. Атлас аэродинамических характеристик крыловых профилей. – М.: Сибирский научно-исследовательский институт авиации им. С.А. Чаплыгина, 1994. – 74 с.