Теплообменные аппараты и устройства широко применяются в энергетике и во многих других областях техники: авиационной, химической, нефтеперерабатывающей, пищевой промышленности, холодильной и криогенной технике, в системах отопления и горячего водоснабжения, кондиционирования, в различны тепловых двигателях [1].

В настоящее время на производство теплообменного оборудования расходуется огромное количество легированных и цветных металлов. Поэтому, при проектировании и изготовлении современных теплообменников необходимо стремится к тому, чтобы они, выполняли свои основные функции, обладали высокой надежностью и при этом были компактными, а, следовательно, имели бы малую массу.

Таким образом, уменьшение массы и габаритов теплообменных аппаратов является актуальной проблемой. Наиболее перспективный путь решения этой проблемы — интенсификация теплообмена.

Опыт создания и эксплуатации, различных тепломассообменных устройств показал, что разработанные методы интенсификации теплообмена обеспечивают снижение габаритов и массы этих устройствах в 1,5...2 раза и более по сравнению с аналогичными серийно выпускаемыми устройствами при одинаковой тепловой мощности и мощности на прокачку теплоносителей.

К настоящему времени предложены и исследованы разнообразные методы интенсификации конвективного теплообмена [2]. Применительно к течению однофазных теплоносителей используются турбулизаторы потока на поверхности, шероховатые поверхности и поверхности, развитые за счет оребрения, закрутка потока спиральными ребрами, шнековыми устройствами, завихрителями, установленными на входе в канал, подмешивание к потоку жидкости газовых пузырей, а к потоку газа -твердых частиц или капель жидкости, вращение или вибрация поверхности теплообмена, пульсации теплоносителя, воздействие на поток электростатических полей, отсос потока из пограничного слоя, струйные системы. Эффективность этих способов различна, в лучшем случае удается увеличить теплоотдачу в 2–3 раза, при существенно различных затратах энергии.

В связи с вышесказанным, актуальными задачами становятся разработка и исследования современных конструкций локальных турбулизаторов (ЛТ), которые с интенсификацией теплообмена могут существенно снизить темп образования солеотложений на теплообменивающих поверхностях кожухотрубчатых аппаратов.

Актуальность исследуемой проблемы обусловлена необходимостью решения следующих задач: снижение темпов образования отложений на теплообменных поверхностях нагрева, уменьшение гидравлического сопротивления тракта потока воды, интенсификация теплообмена с повышением удельной тепловой мощности и унификация конструкции аппарата.

С целью улучшения гидродинамической обстановки в трубках теплообменников и резкого снижения темпов образования отложений на теплообменивающих поверхностях нами предлагается устанавливать ЛТ для турбулизации потока жидкости. При этом следует отметить, что необходимо обратить внимание на вопрос достижения небольшого приращения гидравлического сопротивления тракта.

Для проведения научно-исследовательских работ, в лабораторных условиях был разработан экспериментальный стенд [3], где исследовалась гидродинамика потока воды при различных режимах течения. Повышение турбулизации потока воды в трубке достигалась путем использования вновь разработанных авторами конструкций ЛТ [4].

Экспериментальная трубка была выполнена из прозрачного стекла. Ее внутренний диаметр и длина соответственно составляли D=20 мм, L=1200 мм. ЛТ представляет из себя проволоку свободной конфигурации с небольшими сгибами по длине, через каждые 5…12 см. В местах сгиба крепились элементы ЛТ — полимерные пустотела, путем пропуска проволоки через центр этих тел. Пустотела, могут быть установлены в различной комбинации. При этом один конец проволоки крепился на входе в трубку, а другой конец оставался свободным, и к нему крепилось пустотело в форме конуса. Последнее служило приданию проволоке колебательного движения за счет энергии набегающего потока. В зависимости от плотности теплоносителя в качестве проволоки могут быть использованы различные материалы с соответствующим удельным весом, например, сталь, полимер и др.

Геометрическая форма пустотела (элемента ЛТ) может быть выполнена различной конфигурации. Критериями оптимального выбора формы элементов являются, число Рейнольдса и коэффициент гидравлического сопротивления канала аппарата ξ. Отсюда следует, что необходимо стремиться получить хорошую турбулизацию потока воды с наименьшим относительным приращением гидравлического сопротивления канала.

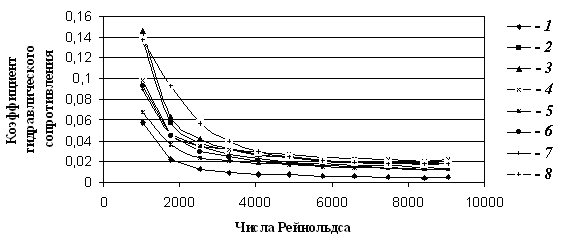

Результаты исследований гидродинамики потока воды в трубке с использованием разработанных ЛТ показали, что главным фактором, влияющим, на процесс является геометрическая форма, род материала пустотела, шаг крепления, а также упругость проволоки. Визуальное наблюдение показало, что энергия набегающего потока воды придает колебательное движение всем элементам ЛТ, при 1000 Re. Результаты исследований представлены на рис.1.

Рис. 1. Зависимость коэффициента гидравлического сопротивления от числа Рейнольдса. 1 — гладкая стеклянная трубка без ЛТ, 2–8 — локальные турбулизаторы с различными конфигурациями.

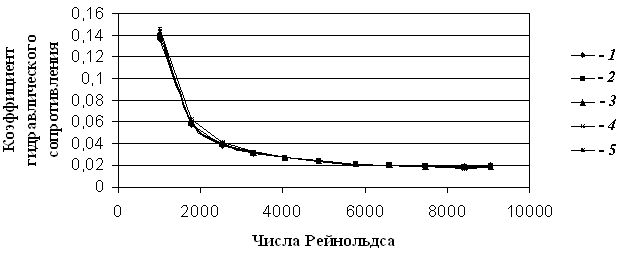

На основе проведенных экспериментов выбрана наивыгоднейшая конфигурация локального турбулизатора. Исследования проводились при различных шагах турбулизатора. Полученные результаты по гидродинамике представлены в виде графиков и представлены на рис.2.

Рис.2 . Изменение коэффициента гидравлического сопротивления при различных шагах локальных турбулизаторов. 1–s=100 мм; 2–s=110 мм; 3–s=120 мм; 4–s=130 мм; 5–s=150 мм;

Таким образом, используя разработанную конструкцию ЛТ в определенных условиях, можно повышение турбулизации потока жидкости в трубках теплообменников с относительно небольшим увеличением гидравлического сопротивления канала.

На наш взгляд появляется перспектива использования данной конструкции ЛТ с целью интенсификации процесса теплообмена и снижения темпа образования отложений, т. к. колебательное движение ЛТ создает в объеме трубки подвижные вихревые течения. Кроме того, данная конструкция ЛТ проста в изготовлении, малозатратна и не требует замены действующего оборудования.

Литература:

- Калинин Э. К., Дрейцер Г. А. Интенсификация теплообмена в каналах. М.: Машиностроение, 1990.

- Кузма-Кичта Ю. А. Методы интенсификации теплообмена. М.: МЭИ, 2001.

- Ибрагимов У. Х., Пулатова Д. М., Исламов Р., Цой К. Экспериментальный стенд для исследования гидродинамики турбулизированного потока воды. // Вестник ТашГТУ. — Ташкент, 2010. — № 3. — 79–80 с.

- Бабаходжаев Р. П., Мухиддинов Д. Н., Тохтохунов К. А., Ходжаев Б. А., Ибрагимов У. Х., Юсупов Б. В., Хужанов Р. А. Заявка на получение патента РУз по теме «Турбулизирующее устройство теплообменной трубы». Регистрационный номер заявки № IAP 20100041, дата 05.02.2010 г.