Проблема рационального и эффективного использования топливно-энергетических ресурсов является одной из важнейших. С ростом энергетических мощностей и объема производства все более увеличиваются габариты применяемых теплообменных аппаратов. Создание более эффективных компактных теплообменников обеспечивает значительную экономию топлива, металлов и затрат труда [1].

Весомую роль в решении этих проблем может сыграть широкое внедрение эффективных методов интенсификации теплообмена в каналах при разработке и производстве теплообменных аппаратов и устройств в машиностроение. Теплообменные аппараты и устройства — важная составная и металлоемкая часть всех двигательных и энергетических установок. Они широко применяются в теплоэнергетике, в технологических процессах химической, нефтеперерабатывающей и пищевой промышленности.

Среди теплообменных аппаратов наиболее распространены трубчатые теплообменные аппараты. В масштабах страны на них расходуется огромное количество легированных и цветных металлов.

Опыт создания и эксплуатация различных тепломассообменных устройств показал, что разработанные в цикле исследований методы интенсификации теплообмена в каналах обеспечивают снижение габаритов и металлоемкости (массы) этих устройств в 1,5–2 и более раз, а также существенно уменьшается засоряемость и солеотложения в их каналах. Это 2–3 раза снижает затраты и трудоемкость эксплуатации, увеличивает ресурс и надежность. Предлагаемые методы интенсификации технологичны в производстве и при сборке теплообменных аппаратов и удобны в эксплуатации.

Таким образом, интенсификация теплообмена наиболее перспективный путь решения проблемы уменьшения массы и габаритов теплообменных аппаратов.

Новизна данной работы заключается в экспериментальном исследовании влияния геометрической формы локальных дисковых турбулизаторов на гидравлическое сопротивление в трубах.

Схема измерений.

При проведении экспериментов измеряются: расход воды на входе в трубку, давление воды на входе и выходе из трубы. Коэффициент гидравлического сопротивления в трубе вычисляется по определенной в ходе эксперимента потере напора и известной относительной шероховатости трубки.

Значения основных параметров при экспериментальных исследованиях:

– расход воды, G=25600 кг/час;

– температура входа теплоносителя, ![]() ;

;

– внутренний диаметр теплообменных трубок, dв=0,016 м;

– относительная шероховатость трубок, =0,1 мм.

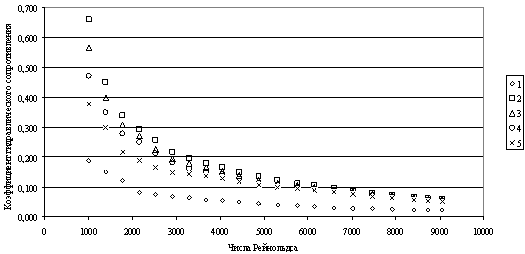

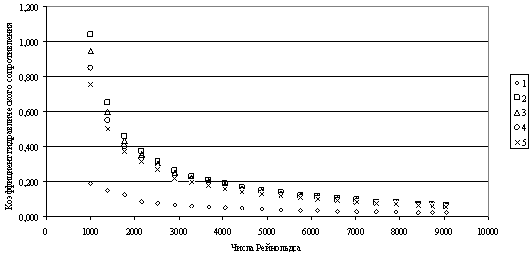

Рис. 1. Изменение коэффициента гидравлического сопротивления при различных шагах локального дискового турбулизатора при d=8 мм и b=2 мм: 1-гладкая металлическая трубка без локальных турбулизаторов; 2-шаг 40 мм; 3-шаг 60 мм; 4-шаг 80 мм; 5-шаг 100 мм

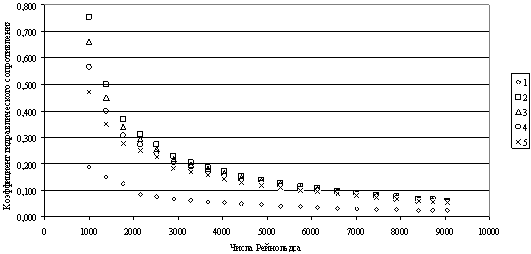

Рис. 2. Изменение коэффициента гидравлического сопротивления при различных шагах локального дискового турбулизатора при d=8 мм и b=4 мм: 1-гладкая металлическая трубка без локальных турбулизаторов; 2-шаг 40 мм; 3-шаг 60 мм; 4-шаг 80 мм; 5-шаг 100 мм.

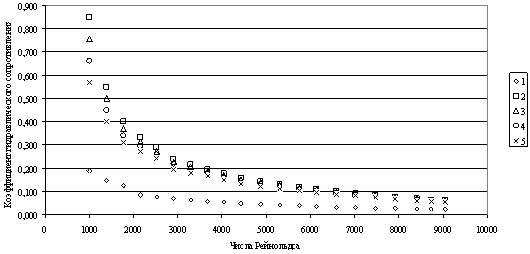

Рис. 3. Изменение коэффициента гидравлического сопротивления при различных шагах локального дискового турбулизатора при d=8 мм и b=6 мм: 1-гладкая металлическая трубка без локальных турбулизаторов; 2-шаг 40 мм; 3-шаг 60 мм; 4-шаг 80 мм; 5-шаг 100 мм

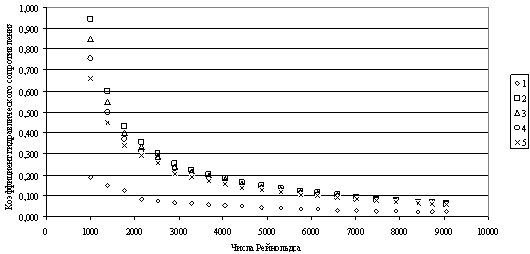

Рис. 4. Изменение коэффициента гидравлического сопротивления при различных шагах локального дискового турбулизатора при d=8 мм и b=8 мм: 1-гладкая металлическая трубка без локальных турбулизаторов; 2-шаг 40 мм; 3-шаг 60 мм; 4-шаг 80 мм; 5-шаг 100 мм.

Геометрические параметры локального дискового турбулизатора:

– диаметр диска, d=812 мм;

– ширина диска, b=210 мм;

– шаг турбулизатора, s=40100 мм.

Для проведения исследований разработана экспериментальная установка на кафедры «Теплоэнергетика» (КарИЭИ) [2]. По результатам проведенных экспериментов сформированы таблицы экспериментальных данных и построены графики гидравлического сопротивления и числа Рейнольдса по длине трубки с локальными дисковыми турбулизаторами. Экспериментальные результаты получены на основе экспериментальных исследований, справедливы в пределах 1000Re10000. Характерный вид полученных зависимостей представлен на рис. 1–5.

Рис. 5. Изменение коэффициента гидравлического сопротивления при различных шагах локального дискового турбулизатора при d=8 мм и b=10 мм: 1-гладкая металлическая трубка без локальных турбулизаторов; 2-шаг 40 мм; 3-шаг 60 мм; 4-шаг 80 мм; 5-шаг 100 мм

Литература:

- Кузма-Китча, Ю. А. Методы интенсификации теплообмена. М.: Изд-во МЭИ, 2001, 112 с.

- Ибрагимов У. Х., Бабаходжаев Р. П., Узаков Г. Н., Шомуратова С. М. «Экспериментальная установка для исследования процессов гидродинамики и теплообмена в трубках теплообменника». М.: Журнал Молодой учёный, № 3(50), 2013 г. стр. 58–60.