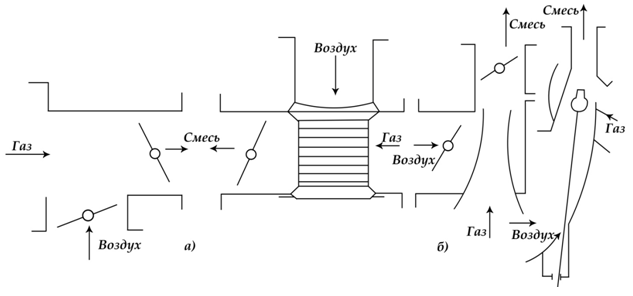

При внешнем смесеобразовании для приготовления смеси с целью сохранения конструкции головки или крышки двигателя неизменной используют газовоздушные смесители. Наибольшее применение в газовых двигателях получили смесители с пересекающимися или параллельными потоками воздуха и газа (рис. 1).

Рис.1. Схема газовоздушных

смесителей:

а и б – соответственно с пересекающими и

параллельными потоками воздуха и газа.

Газовоздушные смеси обеспечивают хорошее смесеобразование благодаря высоким скоростям воздуха и газа и обладают малым гидравлическим сопротивлением. Среднюю скорость газа и воздуха в системах питания газовых двигателей обычно выбирают в пределах 30 – 65 м/с, скорость газовоздушной смеси на 20 – 25 % меньше скорости воздуха.

Для высокооборотных многоцилиндровых двигателей малой мощности обычно используют один общий газовоздушный смеситель. Для двигателей средней мощности для более равномерного распределения нагрузки по цилиндрам и уменьшения объема горючей смеси перед впускными органами для уменьшения взрывоопасности применяют индивидуальные смесители устанавливаемые на каждый цилиндр отдельно. Качество горючей смеси регулируют воздушной дроссельной заслонкой, количество – газовоздушной. Обе заслонки расположены в патрубках смесителя.

Смесеобразование (смешение газа с воздухом) – одна из основных стадий всего процесса горения. От процесса смесеобразования во многом зависят и все дальнейшие стадии, через которые проходит топливо при превращении химической энергии в тепловую. Поскольку в зоне горения всегда устанавливается высокий температурный уровень, время, затрачиваемые на химические реакции горения, всегда значительно меньше времени, необходимого для процесса смесеобразования.

Однако необходимо иметь в виду, что хорошее предварительное перемешивание газа и воздуха в горелках полного предварительного смешения или на выходе из горелки при их раздельной подаче не обеспечивает быстрого и полного выгорания, если в топочной камере плохо организовано смешение газовоздушной смеси высокотемпературными продуктами сгорание, которые ее постоянно поджигают.

Аэродинамическая структура потоков газа и воздуха во многом определяет процесс смещения. Применение закономерностей свободных затопленных струй для анализа процессов смешения в газогорелочных устройствах является весьма плодотворным.

Простейшим случаем смесеобразования является подача газа в спутный поток воздуха.

В затопленной свободной струе вследствие постоянства статического давления импульс внешних сил равен нулю, а количество движения секундной массы во всех сечениях является постоянной величиной [1]. Свободная струя обладает во всех сечениях её основного участника универсальным профилем скоростей, т. е. наблюдается подобие скоростей полей:

ω/ωm=f(r/R)

где ω – скорость в данной точке;

ωm – скорость на оси в данном сечении;

r – расстояние от данной точки до оси;

R – радиус внешней границы струи в данном сечении.

Поле температур в затопленной свободной струе не совпадает с полем скоростей, как показал Г.Н.Абрамович [1], а описывается зависимостью:

где Т – Токр – избыточная температура в данной точке;

Tm – Токр – избыточная температура на оси струи в данном сечении.

О перемешивании струи с окружающей средой судят по концентрационным полям, однако это требует выполнения большого количества газовых анализов. Если заменить газ подогретым воздухом, то о протекании процесса смешения можно судить по температурным полям.

В работе [2] закон падения безмерной избыточной скорости и температуры на оси струи выражается в следующем виде:

где ω0 – скорость в выходном сечении струи;

а – коэффициенты структуры струи, характеризующий начальную турбулентность и степень неравномерности скоростного поля (для равномерного скоростного профиля а=0,066, а для установившегося турбулентного профиля а=0,076);

х – расстояние от среза сопла;

D – диаметр выходного отверстия сопла;

Т0 – Токр – избыточная температура в выходном сечении струи;

КТ=( Т0 – Токр)/( Тср – Токр) – коэффициент температурного поля в выходном сечении струи.

Кω= ω0/ωср – коэффициент скоростного поля в выходном сечении струи.

Используя последнюю из приведенных зависимостей, можно определять распределение избыточных концентраций вдоль оси струи.

Как уже указывалось, аэродинамика воздушного потока на выходе из горелочного устройства оказывает существенное влияние на процесс образования газовоздушной смеси. На выходе из устья прямоточных горелок имеет место наиболее простая форма профиля скоростного поля, которое для развитого турбулентного плоскопараллельного потока внутри цилиндрического канала с достаточной точностью описывается уравнением:

где ω – текущее значение скорости;

ωmax – максимальная скорость на оси канала;

ri – расстояние от оси канала до рассматриваемой точки;

r – радиус цилиндрического канала.

Исследованиями Д. Н. Ляховского, Р. Б. Ахмедова, И. Я. Сигала [3, 4, 5] показано, что относительная длина пути смещения в закрученной струе в несколько раз больше, чем в прямоточной. Это свидетельствует о повышенной перемешивающей способности закрученных струй. Действительно, с увеличением пути смешения поток может переносить количество движения, тепло и вещество из данного слоя во всех более отдаленные слои, что, безусловно, улучшает процесс смешения.

При расчете индивидуального газовоздушного смесителя площадь поперечного сечения его входного патрубка fсм выбирают равной площади поперечного сечения воздушного патрубка в крышке, а при расчете общего смесителя – площади поперечного сечения воздушного трубопровода на входе. По объемному расходу горючей смеси Vсм определяют среднюю скорость в выходном патрубке смесителя:

где Vсм= VмηVni/30τ;

Vм – рабочий объем цилиндра, м3;

ηV – коэффициент наполнения;

n – частота вращения коленчатого вала, об/мин;

i - число цилиндров, приходящихся на один смеситель (для индивидуального смесителя i=1);

τ – тактность двигателя.

Давление смеси в пространстве смешения до газовоздушной дроссельной заслонки:

рсм=р + Δр

где р – давление на выходе из газовоздушного смесителя;

Δр – падение давления смеси при обтекания газовоздушной дроссельной заслонки,

ρсм – плотность газовоздушной смеси;

ξг.в – коэффициент сопротивления газовоздушной дроссельной заслонки при полном её открытии (выбирают по опытным данным).

Площадь проходного сечения газового патрубка смесителя определяют по объемному расходу газа Vг, задаваясь его скоростью ωг в рассматриваемом сечении:

fг=Vг/ωг;

Vг=Vсм/(1+ αL0)

где α – коэффициент избытка воздуха при сгорании;

L0 – объемное стехнометрическое количество воздуха.

Давление газа рг, необходимое для обеспечения выбранной выходной скорости газа из газового патрубка, находят из выражения:

где Кс – скоростной коэффициент, Кс=0,90÷0,95;

ρг – плотность газа.

Необходимое давление в газовом трубопроводе двигателя рг.тр определяют с учетом гидравлических потерь, зависящих от длины и формы трубопровода, соединяющего газовый трубопровод с патрубком смесителя:

где Δрi – уменьшение давления на отдельных участках трубопровода.

Давления газа в трубопроводе служит исходной величиной для расчета и выбора элементов газовой системы (редукционные клапаны, регуляторы, задвижки и т.п.), соединяющей трубопровод двигателя с источником газа.

Площадь поперечного сечения воздушного патрубка смесителя определяют по объемному расходу воздуха VВ=Vсм – Vг и скорости воздуха, выбираемой на 20 – 25% больше скорости смеси в выходном патрубке смесителя. Необходимое давление воздуха перед воздушной дроссельной заслонкой подсчитывают так же, как и давление газа, учитывая снижение давления воздуха при прохождении воздушной дроссельной заслонки выбирают по опытным данным.

Литература:

- Абрамович Г.Н. Прикладная газовая динамика. М., Наука, 1976. 888с.

- Ахмедов Р.Б. Цирульников Л.М. Технология сжигания горючих газов и жидких топлив Л., Наука, 1984. 283с.

- Аэродинамика закрученной струи /Под. ред. Р.Б.Ахмедова/ М., Энергия, 1977, 240с.

- Ляховский Д.Н. Турбулентность в прямоточных и закрученных струях. – В кн: Теория и практика сжигания газа II. Л. Недра, 1964, с18-47.

- Сигал И.Я. Защита воздушного бассейна при сжигании топлива. Л.. Недра, 1977, 294с.