Современная газотранспортная система представлена многочисленными нитками газопроводов, компрессорными станциями, узлами замера и редуцирования, газораспределительными станциями и прочими объектами. В процессе продвижения природного газа – метана его давление в трубопроводе падает. Поэтому для обеспечения поддержания давления приблизительно каждые 100 - 150 км построены компрессорные станции, состоящие, как правило, из нескольких цехов. К каждому из них подводится одна из ниток магистрального газопровода. В составе цеха имеются газоперекачивающие агрегаты номинальной мощностью от 10 до 20 МВт, состоящие непосредственно из двигателя, работающего на том же газе из трубопровода, и нагнетателя, предназначенного для увеличения давления в трубе. Давление в газопроводе до компрессорной станции падает до 50 – 56 кг/см2, давление же выходе достигает 75 кг/см2.

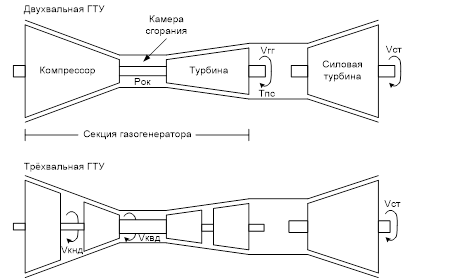

Газотурбинная установка (двигатель) состоит из двух основных машин (рисунок 1):

1. Газогенератора, в котором для создания потока горячих газов высокого давления сжигается смесь из топлива и сжатого воздуха;

2. Силовой турбины, которая служит для преобразования потенциальной энергии газов в кинетическую энергию, используемую для приведения в действие различных внешних машин.

В свою очередь, газогенератор состоит из компрессора, который повышает давление забираемого воздуха, камеры сгорания, куда подаётся и где сжимается топливо, и турбины, которая отбирает энергию в количестве, достаточном для приведения в действие компрессора.

Рисунок 1 – Многовальная газотурбинная установка (ГТУ)

В газогенераторе двухвальной ГТУ используются односекционные компрессор и турбина. Скорость вращения соединительного вала называется скоростью вращения газогенератора (Vгг). В трёхвальной ГТУ компрессор и турбина газогенератора имеют по две ступени. Первая – ступень низкого давления компрессора. Она приводится в движение последней ступенью турбины, а скорость вращения вала, соединяющего их, называется скоростью вращения ротора ступени низкого давления (Vкнд). Аналогично скорость вращения вала, соединяющего вторую ступень компрессора, т.е. ступень высокого давления, с первой ступенью турбины, называется скоростью вращения ротора ступени высокого вращения (Vквд). [3, c. 17-18]

Помимо указанных выше параметров важными для регулирования являются скорость вращения силовой турбины (Vст), соединённой с ротором нагнетателя и, как следствие, изменяющей выходное давление перекачиваемого ГТУ природного газа, давление топливного газа за осевым компрессором (Рок) и температура продуктов сгорания (Тпс).

Таким образом, современная система управления ГТУ должна выполнять следующие функции:

- недопущение вращения вала силовой турбины с критической или чрезмерно высокой скоростью, которая может стать причиной повреждения самой турбины или приводимых ею в движение машин;

- поддержание скорости вращения роторов ступеней высокого и низкого давления в установленных пределах;

- недопущение выхода за максимально допустимые значения температуры выхлопных газов и давления на стороне нагнетания компрессора;

- защита осевой турбины от завышенного и заниженного расхода топлива и перекрытие подачи топлива в случае срыва пламени;

- антипомпажное управление;

- автоматический пуск и останов осевой турбины.

Большое значение для газотурбинных установок имеет так называемое антипомпажное управление. Любой осевой или центробежный компрессор, работающий на природном газе, характеризуется минимальным массовым расходом, ниже которого происходит помпаж, опасное для машины явление. Он возникает тогда, когда динамический напор создаваемого нагнетателем потока газа недостаточен, чтобы уравновесить перепад давления на нагнетателе. Уменьшение динамического напора является следствием как уменьшения расхода газа, так и отклонения обтекания газом проточной части нагнетателя от расчётного режима, которому соответствует наибольшее значение КПД двигателя. В зависимости от условий применения минимальный массовый расход можно поддерживать, направляя часть потока со стороны нагнетания на вход компрессора, либо выбрасывая часть газа на стороне нагнетания в атмосферу. [2, c. 13]

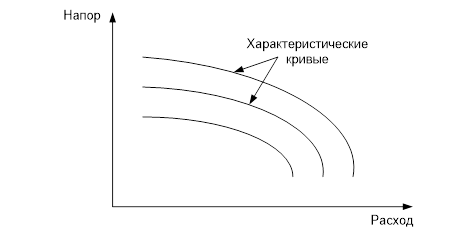

Компрессор, работающий в условиях динамического регулирования, представляет собой устройство для увеличения энергосодержания проходящего через него газа. Его работу можно представить кривой зависимости между наращиванием удельного энергосодержания газа (напора) и объёмным расходом (рисунок 2).

Рисунок 2 – Газодинамическая характеристика компрессора

При этом напор представляется в виде единичной переменной (например, как давление нагнетания), простой функции (например, как степень сжатия) или сложной функции многих переменных (например, как политропный напор). Расход, в свою очередь, представляется в виде результата какого-либо простого измерения (например, падения давления на диафрагме в линии всасывания или нагнетания) или сложной функции (например, объёмного расхода в линии всасывания с компенсацией по давлению и температуре).

Потребление энергии компрессором является произведением напора, объёмного расхода и КПД, поэтому можно построить кривые зависимости напора от объёмного расхода газа. При этом зависимость между переменными напора и расхода определяется одной или несколькими дополнительными переменными, например, скоростью вращения или углом наклона направляющих лопаток, следовательно, компрессорная карта обычно представляет собой совокупность характеристических кривых, каждая из которых отображает работу компрессора при конкретных скорости вращения и угле наклона лопаток. Подобные кривые всегда показывают, что увеличение удельного энергосодержания газа (следовательно, давления нагнетания) растёт с уменьшением объёмного расхода.

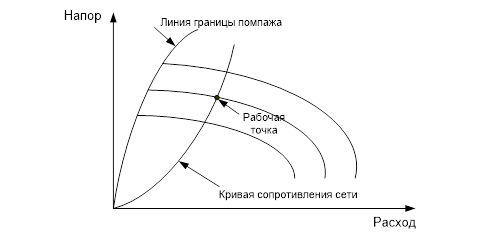

В то же время, любая совокупность особенностей процесса может быть представлена кривой сопротивления сети (рисунок 3). Подобные кривые показывают, что увеличением давления обусловливается рост объёмного расхода.

В любой определённый момент работу компрессора можно отобразить какой-либо одной характеристической кривой, а нагрузку компрессора – какой-либо одной кривой сопротивления сети. Работа в установившемся режиме имеет место, когда фактические давление нагнетания и расход (т.е. рабочая точка) удовлетворяют обеим кривым. Объёмный расход в этой точке таков, что количество подводимой энергии равно количеству энергии, необходимой для преодоления сопротивления сети.

С ростом сопротивления рабочая точка смещается вверх и влево (поскольку для поддержания неизменного расхода требуется более высокое давление). В конце концов наступает момент, когда компрессор уже не способен увеличивать энергосодержание газа настолько, чтобы преодолевать возросшее сопротивление сети, и достигается точка минимального устойчивого расхода и максимального напора. Все подобные точки определяют кривую, называемую линией границы помпажа (ЛГП).

Рисунок 3 – Рабочая точка и линии границы помпажа

Попытка работать слева от линии границы помпажа обусловливает возникновение помпажа. Объёмный расход и давление нагнетания начинают резко пульсировать, пока сопротивление сети не снизится до уровня, достаточного для восстановления устойчивой рабочей точки, т.е. уровня, при котором защитные устройства останавливают компрессор или происходит катастрофическая поломка компрессора. Чтобы избежать подобной ситуации, необходимо удерживать рабочую точку справа от линии границы помпажа. Это достигается открытием антипомпажного клапана для возврата части газа со стороны нагнетания на сторону всаса или выброса части газа в атмосферу с целью поддержания необходимого минимального объёмного расхода. Данный алгоритм должен реализовываться с помощью антипомпажного регулятора, производящего постоянный расчёт рабочей точки и вырабатывающего воздействия на защитные устройства. Однако управляющее воздействие необходимо осуществить прежде, чем рабочая точка достигнет границы помпажа. Для любой характеристической кривой точка, в которой регулятор должен инициировать открытие клапана, называется точкой контроля помпажа. Геометрическое место таких точек можно определить как линию контроля помпажа, а зону слева от этой линии – зоной контроля помпажа. Степень открытия клапана необходимо увеличивать всякий раз, когда рабочая точка оказывается в зоне контроля помпажа.

Исходя из вышесказанного, для эффективного антипомпажного управления необходимо определить положение рабочей точки нагнетателя на его газодинамической характеристике. Рассмотрим закон сохранения энергии при преобразовании кинетической энергии созданного нагнетателем потока газа в тепловую энергию сжатого газа:

, (1)

, (1)

где  - политропический напор нагнетателя, кгс·м/кг;

- политропический напор нагнетателя, кгс·м/кг;

- объёмный расход на всасывании, м3/мин.

- объёмный расход на всасывании, м3/мин.

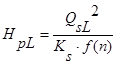

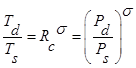

Поскольку отклонение режима нагнетателя, при котором возникает помпаж, от расчётного в общем случае зависит от частоты вращения, граница помпажа определяется с помощью уравнения:

, (2)

, (2)

где  ,

,  - соответствуют границе помпажа;

- соответствуют границе помпажа;

f(n) – корректирующая функция, определяющая влияние частоты вращения на

границу помпажа, f(n)≥1;

- постоянный коэффициент;

- постоянный коэффициент;

n – частота вращения нагнетателя.

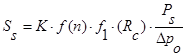

Таким образом, каждая точка границы помпажа лежит на луче, проходящем через начало координат, угол наклона  которого определяется из выражения:

которого определяется из выражения:

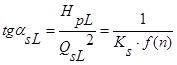

, (3)

, (3)

При f(n)=1 вся граница помпажа представляет собой единый луч, исходящий из начала координат.

Положение любой рабочей точки может характеризоваться углом наклона  луча, соединяющего её с началом координат, в соответствии с уравнением:

луча, соединяющего её с началом координат, в соответствии с уравнением:

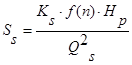

, (4)

, (4)

Получаем, что рабочая точка нагнетателя может перемещаться в любом направлении, но для диапазона допустимых режимов справедливо  . При этом приближение к границе помпажа означает тенденцию

. При этом приближение к границе помпажа означает тенденцию  .

.

Введём некоторую переменную  , являющейся мерой расстояния до границы помпажа:

, являющейся мерой расстояния до границы помпажа:

, (5)

, (5)

Подставив в соотношение (5) выражения (3) и (4), получим:

, (6)

, (6)

где  во всём диапазоне допустимых режимов. На границе помпажа, очевидно,

во всём диапазоне допустимых режимов. На границе помпажа, очевидно,  =1.

=1.

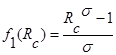

Соотношения для расхода нагнетателя и параметров процесса политропического сжатия имеют вид:

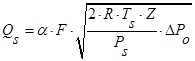

, (7)

, (7)

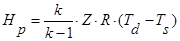

, (8)

, (8)

, (9)

, (9)

,

,

где  - действительное поперечное сечение потока во всасывающем патрубке

- действительное поперечное сечение потока во всасывающем патрубке

нагнетателя (входном конфузоре);

,

,  - абсолютные давления всасывания и нагнетания;

- абсолютные давления всасывания и нагнетания;

- перепад давления на этом всасывающем патрубке (входном конфузоре);

- перепад давления на этом всасывающем патрубке (входном конфузоре);

R – газовая постоянная;

Z – коэффициент сжиаемости;

- КПД двигателя;

- КПД двигателя;

,

,  - абсолютные температуры всасывания и нагнетания;

- абсолютные температуры всасывания и нагнетания;

k – показатель адиабаты компримируемого газа.

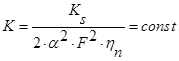

Подставив в уравнение (5) уравнение (3) и соотношения (6) – (9) и полагая вдоль границы помпажа КПД  = const, получим:

= const, получим:

, (10)

, (10)

где  ,

,

.

.

Введём понятие девиации, характеризующей приближение к помпажу:

, (11)

, (11)

Этот параметр представляет собой расстояние между рабочей точкой и линией контроля помпажа. Его можно использовать в целях отображения графической информации о близости рабочей точки к линии контроля помпажа.

Получим:

1. dev > 0 соответствует области допустимых режимов;

2. dev = 0 соответствует границе помпажа;

3. dev < 0 соответствует области помпажа.

Таким образом, представленная система позволяет наглядно отобразить близость рабочей точки, т.е. режима работы ГТУ, к границе помпажа, левее которой возникает разрушительное для установки явление. Этому способствует расчёт девиации и последующее отображение в числовом и графическом виде. Возможно использование данного параметра в системах антипомпажного регулирования, реализующих алгоритмы работы ГТУ (аварийные остановы) в зоне помпажа.

Литература

1. Зайцев Л.А. Регулирование режимов магистральных нефтепроводов. – М.: Недра, 1982. – 240 с.

2. Функциональный модуль антипомпажного регулирования Series 4. – Des Moines: Compressor Controls Corporation, 1995. – 254 c.

3. Функциональный модуль управления расходом топлива Series 4. – Des Moines: Compressor Controls Corporation, 1996. – 262 c.