Наплавка трением — новая технология нанесения твердотельных покрытий, основанная на пластической деформации под действием тепла трения на конце расходуемого металлического стержня, позволяющая наносить слои с мелкозернистой рекристаллизованной микроструктурой при температурах ниже точки плавления. Создание прочных, бездефектных металлургических соединений между несколькими соседними перекрывающимися фрикционными наплавками, также называемыми многодорожечными фрикционными наплавками, из разнородных алюминиевых сплавов, находится в центре внимания этой экспериментальной работы. Обработка с помощью гибридного процесса фрикционно-диффузионного соединения демонстрирует значительное снижение отношения объема дефектов, что свидетельствует о более высокой эффективности материала. Полученные знания были использованы для успешного создания многодорожечной многослойной фрикционной наплавки, продемонстрировав пригодность этого процесса для крупномасштабного аддитивного производства компонентов.

Ключевые слова: многодорожечное фрикционное покрытие, гибридная фрикционная диффузионная сварка, микро-КТ, анализ дефектов, прочность на растяжение, производство добавок.

Процесс твердотельного покрытия металлических изделий, привлекает внимание специалистов, благодаря возможности соединения разнородных материалов [1–5]. В последнее время начали применять многодорожечные фрикционные покрытия (MДФП) [6–10].

Лишь немногие исследования посвящены технике МДФП, поскольку основная работа по фрикционным покрытиям (ФП) сосредоточена на однослойном осаждении одного материала на другом. Остается проблема, заключающаяся в том, что припой образует несвязанные области по краям его нанесения, что характерно для слоя ФП. Это приводит к неполному сцеплению двух материалов и образованию дефектов на границе раздела наносимый слой-подложка [10].

В работах [11–13] показано, что возможно получение беспористых покрытий МДФП для трех слоев Cr 60 Ni 40 на подложке стали. Дальнейшие исследования МДФП для алюминиевых сплавов показало, что при нанесении второго слоя не связан материал первого слоя. Тем не менее, есть результаты исследований, в которых реализовано успешное нанесение бездефектных двух, трех или даже больших слоев ФП [14–17]. Однако, стабильных результатов пока нет.

Настоящее исследование посвящено систематическому исследованию соединения для различных сторон покрытий, а также подготовке крайнего слоя в MДФП для возможного применения на практике. Для достижения цели сделан анализ дефектов с использованием оптической микроскопии и микрокомпьютерной томографии. Впервые было исследовано гибридное фрикционно-диффузионное соединение (ГФДС) в качестве многообещающей технологии постобработки для ФП с целью улучшения сцепления слоев с подложкой и слоев между собой. ГФДС — это процесс соединения в твердом состоянии, сочетающий в себе преимущества сварки трением с перемешиванием и диффузионной сварки [18–20].

Материалы и методы исследования. Эксперименты проводили на специальной установке для сварки трением рабочих поверхностей площадью 0,5 м × 1,5 м. Экспериментальная установка позволяет обеспечить усилие до 60 кН, крутящий момент до 200 Нм и скорость вращения до 6000 об/мин.

Для проведения исследования покрытий были выбраны два различных промышленных деформируемых алюминиевых сплава в виде шпильки (длина 125 мм, диаметр 20 мм), которая наносилась на подложку длиной 300 мм, шириной 130 мм, толщиной 12,5 мм). Поверхность пластин подложки шлифовали наждачной бумагой Р100 и очищали ацетоном и сжатым воздухом.

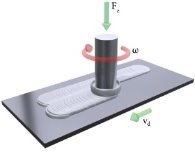

Схема процесса многодорожечного нанесения покрытия показана на рис. 1. Все эксперименты проводили при комнатной температуре, включая последующее напыление дополнительного слоя, т. е. предыдущий слой ФП мог остыть до комнатной температуры до начала нанесения последующего слоя. Используемые (постоянные) технологические параметры пластификации и фазы осаждения представлены в табл. 1. Более высокая скорость вращения обеспечивает более быструю начальную пластификацию материала шпильки. На этапе осаждения использовали более низкую скорость вращения и сравнительно низкую скорость поступательного движения, чтобы создать слои толщиной примерно 2 мм. Полученная геометрия отложений, т. е. толщина и ширина, является прямым результатом параметров процесса, а также температуры.

Для нанесения перекрывающего слоя наружный диаметр, определяющий расстояние между краем шпильки и краем уже нанесенного слоя, варьировался от -1 мм до 3 мм.

Рис. 1. Схема процесса многодорожечной фрикционной наплавки (MДФН) перекрывающегося слоя при заданной частоте вращения

Таблица 1

Параметры процесса, используемые на двух этапах фрикционной наплавки

|

шпилька/ подложка |

пластификация |

осаждение слоев |

||||

|

Осевая сила |

скорость вращения |

первоначальное укорачивание |

осевая сила |

скорость вращения |

поступательная скорость |

|

|

Дефомируемый сплав АМг |

8 кН |

1500 об/мин |

0,85 мм |

8 кН |

800 об/мин |

4 мм/с |

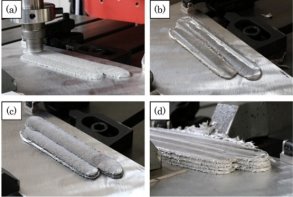

На рис. 2 показан общий процесс схемы нанесения слоев.

Рис. 2. Процесс многодорожечной многослойной фрикционной наплавки с применением нескольких процессов: два слоя наносятся рядом друг с другом (а), создание параллельных слоев (b), нанесение верхнего слоя (c), четырехслойное покрытие (d)

Анализ дефектов. Для анализа образования объемных дефектов в сформированных МДФП-отложениях извлечены образцы длиной 30 мм каждый после создания стационарного режима осаждения . Микроскопический анализ поперечных срезов проводили с помощью светового оптического микроскопа . Рентгеновскую микрокомпьютерную томографию (микро-КТ) для объемного анализа дефектов проводили с использованием стандартной лабораторной микрофокусной рентгеновской системы. Используемые параметры для измерений микро-КТ следующие: напряжение 120 кВ, сила тока 70 мкА, время сканирования 0,93 часа, расстояние от источника 189,3 мм.

Испытание на растяжение. Испытания для определения механических свойств проводили в соответствии с государственными стандартами.

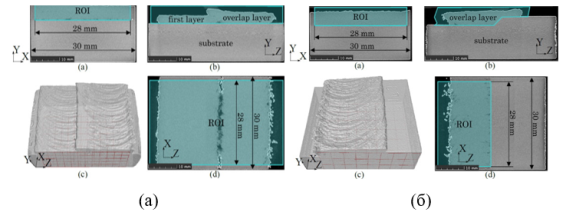

Результаты и обсуждение. На рис. 3, показаны микро-КТ-изображения (обработанные на компьютере) для необработанного депозита МДФП на подготовленной кромке, соответственно, в трех различных ориентациях и в прозрачном 3D-рендеринге.

Для исследования образования объемных дефектов в области перекрытия, а также границы слоев с МДФП были созданы путем осаждения два слоя рядом друг с другом.

Рис. 3 Реконструированные данные микро-КТ -изображения необработанного депозита МДФП в трех различных ориентациях (X/Y (a), Z/Y (b) и Z/X (d)) и 3D-рендеринга (c) — бирюзовая область — интересующая область для анализа дефектов

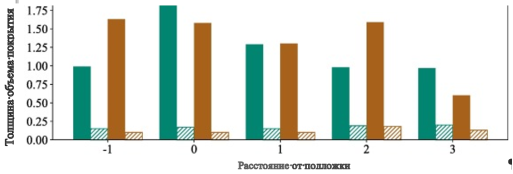

На рис. 4 показаны измеренные соотношения объемов дефектов отдельных необработанных слоев МДФП, в зависимости от наружного диаметра и стороны покрытия. Для слоя верхнего максимальное отношение объема дефекта измеряется при наружном диаметре 0 мм (1,83 %), а минимальное — при наружном диаметре 2 мм (0,98 %). Из-за частично незакрытых областей в области нахлеста слоев, что приводит к высокому коэффициенту объема дефектов, а также к высоким колебаниям поперечной силы на шпильке в процессе наплавки, слой верхний при наружном диаметре 0 мм и ниже следует классифицировать как нежелательное наслоение. В текущем исследовании для верхнего слоя с наружным диаметром от 2 до 3 мм были получены самые низкие коэффициенты объемных дефектов. Для нижнего слоя наблюдаются аналогичные тенденции, однако при наружном диаметре 2 мм получается сравнительно высокое отношение объема дефекта. Минимальное отношение объемов дефектов при горизонтальном слое, которое ниже всех результатов, полученных при вертикальном слое, достигается при наружном диаметре 3 мм.

Для подробного анализа распределения объема дефектов изучены примерные образцы с максимальным и минимальным соотношением объемов дефектов. Наблюдается равномерное объемное распределение дефектов для первого слоя всех сформированных отложений МДФП. При нанесении первого слоя присутствуют стабильные параметры процесса и условия осаждения. Края несвязанного слоя являются основными местами расположения объемных дефектов.

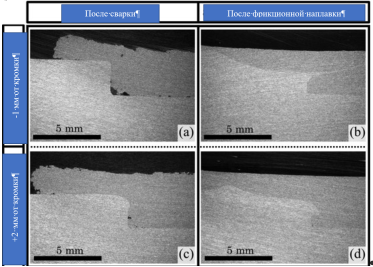

На рис. 5 показана подробная структура соединительного шва после сварки и фрикционной наплавки.

Вызванная сильная пластическая деформация в области перекрытия приводит к бездефектному прочному металлургическому соединению между кромкой прямоугольной формы и нанесенным перекрывающим слоем в случае фрикционной наплавки.

Рис. 4. Соотношения объемов дефектов отдельных необработанных многодорожечных фрикционных наплавок до и после обработки в зависимости от толщины слоя и стороны перекрытия

Рис. 5. Строение границы соединения после сварки и после фрикционной наплавки МДФП

Аналогичные наблюдения можно было наблюдать и для другой подготовки кромок, но не так ярко, как для подготовки кромок под прямым углом. Результаты показывают, что подготовка кромок может оказать очень благоприятное влияние на соединение поверхностей слоев.

Выводы. В работе были исследованы многослойные конфигурации фрикционных покрытий осажденных на поверхности алюминиевых сплавов типа магналиев. Обширный анализ объемных дефектов на основе микроКТ-изображений был выполнен для всех созданных соединений МДФП. Толщина покрытия и обработка угловых кромок оказывает значительное влияние на объемное распределение дефектов. Основные результаты этого исследования сводятся к тому, что с помощью применяемой схемы соединения можно получить практически бездефектную структуру:

Литература:

- J. Gandra, H. Krohn, R. M. Miranda, P. Vilaça, L. Quintino, J. F. Dos Santos. Friction surfacing—a review. J. Mater. Process. Technol., 214 (5) (2014), pp. 1062–1093

- U. Suhuddin, S. Mironov, H. Krohn, M. Beyer, J. F. Dos Santos. Microstructural evolution during friction surfacing of dissimilar aluminum alloys. Metall. Mater. Trans. A, 43 (13) (2012), pp. 5224–5231

- J. Ehrich, A. Roos, B. Klusemann, S. Hanke Influence of mg content in al alloys on processing characteristics and dynamically recrystallized microstructure of friction surfacing deposits. Mater. Sci. Eng. A, 819 (2021), p. 141407

- S. Hanke, J. F. Dos Santos Comparative study of severe plastic deformation at elevated temperatures of two aluminium alloys during friction surfacing. J. Mater. Process. Technol., 247 (2017), pp. 257–267

- H. Li, W. Qin, A. Galloway, A. Toumpis. Friction surfacing of aluminium alloy 5083 on DH36 steel plate. Metals, 9 (4) (2019), p. 479

- H. Klopstock, A. R. Neelands, An improved method of joining or welding metals, british patent specification 572789 (1941).

- M. Yu, H. Zhao, Z. Zhang, L. Zhou, X. Song, N. Ma. Texture evolution and corrosion behavior of the AA6061 coating deposited by friction surfacing. J. Mater. Process. Technol., 291 (2021), p. 117005

- Y. Huang, Z. Lv, L. Wan, J. Shen, J.F. dos Santos. A new method of hybrid friction stir welding assisted by friction surfacing for joining dissimilar ti/al alloy. Mater. Lett., 207 (2017), pp. 172–175

- R. Puli, G. D. Janaki Ram. Microstructures and properties of friction surfaced coatings in AISI 440C martensitic stainless steel. Surf. Coat. Technol., 207 (2012), pp. 310–318

- T. Shinoda, J. Q. Li, Y. Katoh, T. Yashiro. Effect of process parameters during friction coating on properties of non-dilution coating layers. Surf. Eng., 14 (3) (1998), pp. 211–216

- S. Hanke, M. Beyer, A. Silvonen, J. F. Dos Santos, A. Fischer. Cavitation erosion of Cr60Ni40 coatings generated by friction surfacing. Wear, 301 (1–2) (2013), pp. 415–423

- H. Tokisue, K. Katoh, T. Asahina, Structures and mechanical properties of multilayer friction surfaced aluminum alloys, Report of the Research Institute of Industrial Technology, Nihon University (2005).

- H. Tokisue, K. Katoh, T. Asahina, T. Ushiyama. Mechanical properties of 5052/2017 dissimilar aluminum alloys deposit by friction surfacing. Mater. Trans., 47 (3) (2006), pp. 874–882

- J. C. Galvis, P. H. F. Oliveira, J.d.P. Martins, A. L. M.d. Carvalho. Assessment of process parameters by friction surfacing on the double layer deposition. Mater. Res., 21 (3) (2018), p. 321

- J. Gandra, P. Vigarinho, D. Pereira, R. M. Miranda, A. Velhinho, P. Vilaça. Wear characterization of functionally graded Al–SiC composite coatings produced by Friction Surfacing. Materials & Design, 52 (2013), pp. 373–383

- S. Krall, C. Baumann, H. Agiwal, F. Bleicher, F. Pfefferkorn. Investigation of multilayer coating of EN AW 6060–T66 using friction surfacing. Journal of Machine Engineering, 22 (2022)

- J. Shen, S. Hanke, A. Roos, J. F. Dos Santos, B. Klusemann. Fundamental study on additive manufacturing of aluminium alloys by friction surfacing layer deposition. AIP Conf. Proc., 2113 (2019), p. 10015

- E. S. Abdelall, A. F. Al-Dwairi, S. M. Al-Raba’a, M. Eldakroury. Printing functional metallic 3d parts using a hybrid friction-surfacing additive manufacturing process. Progress in Additive Manufacturing, 10 (3) (2021), p. 103

- J. J. S. Dilip, S. Babu, S. V. Rajan, K. H. Rafi, G. D. Janaki Ram, B. E. Stucker. Use of friction surfacing for additive manufacturing. Mater. Manuf. Process., 28 (2) (2013), pp. 189–194

- J. dos Santos, A. Roos, Process and device for producing a weldment between the surfaces of two flat workpieces with total running of the contacting surfaces of the friction stir tool into the surface of the second workpiece opposing the first workpiece. 2006, European Patent EP 1 769 877 B1 (2006).