В статье авторы описывают методы нанесения алмазоподобных покрытий, их преимущества и недостатки.

Ключевые слова: DLC, CVD, PECVD, HiPIMS, углерод,алмазоподобное покрытие, материаловеденье, технология тонких плёнок.

С прошлого века покрытиям DLC уделялось всё большее внимания в контексте улучшений различных свойств материала. Неоднократно была предпринята попытка разработать общий подход к описанию типов DLC покрытий, позволяющий структурировать различия в технологии получения таких покрытий, а также их физико-химические и эксплуатационные характеристики. Однако из анализа литературы ясно, что предварительно требуется провести большую аналитическую работу для выбора оптимальной технологии получения DLC-покрытия. Основные трудности, связанные с DLC-покрытиями, заключаются в выборе правильного типа пленки для каждого конкретного случая дальнейшего ее применения. Исходя из тенденций ожидается, что будут обнаружены типы DLC-покрытия с новым сочетанием свойств.

Как правило, существующие классификации покрытий DLC основаны на практических и экономических соображениях. Также ввиду распространённости широко применяется разделение по областям применения: биомедицинская, морская, автомобильная и аэрокосмическая техника. Покрытия DLC обладают привлекательными по износостойкости характеристиками, которые можно варьировать в зависимости от конкретных условий эксплуатации, изменяя соотношение sp2/sp3-гибридизаций углерода, а также применяя в технологии различные примеси и композиты [2]. Важным преимуществом применения данных покрытий является также и экономический аспект, который выражается, например, в увеличении срока службы деталей. Современные источники указывают, что DLC-покрытия являются одними из самых перспективных покрытий для удовлетворения растущих требований к химической и антикоррозийной стойкости.

На ранних этапах работы с углеродом многие исследователи, использующие методы CVD, предполагали, что водород необходим для образования sp3-связей в пленках DLC. Но методы PVD, основанные на энергетической абляции углеродного импульсного лазерного осаждения, показали, что для образования связей sp3 водород не нужен. Поэтому методы осаждения можно разделить на две общие категории, а именно:

— CVD с использованием углеводородных газов;

— PVD с использованием твердого целевого материала.

В общем случае пленки DLC образуются, когда углеродные или углеводородные радикалы бомбардируют подложку энергией удара от 50 эВ до нескольких сотен электрон-вольт. Влияние энергии удара на тип полученной пленки было обобщено и подтверждено многими исследованиями. [5].

Химическое газофазное осаждение (Chemicаl Vаpоr Depоsitiоn)

При СVD методе подложку помещают в камеру и нагревают до температуры 950–1100°С, после чего газы начинают реагировать с материалом и на поверхности подложки формируется тонкий слой. Минусом данного метода является то, что используются химические реагенты (TiCl4, NH3), которые из-за своей цены снижают экономический эффект, а также требуют тщательного контроля за реакциями, происходящими в рабочей камере [4].

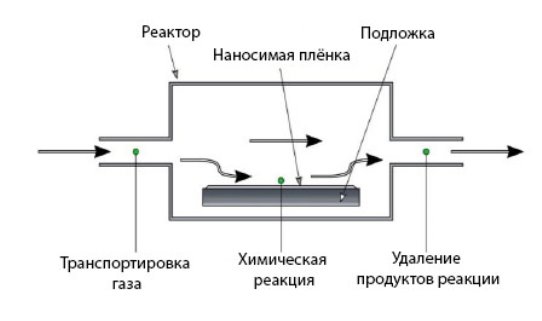

В настоящее время термин CVD был расширен и включает широкий спектр технологий, которые значительно отошли от первоначальной концепции испарения металла и использования химических реакций на подложке для формирования покрытия. Общая схема процесса CVD показана на рис. 1.

Рис. 1. Общая схема CVD процесса

Как правило, во время осаждения выделяют четыре стадии: введение пара реагентов, транспортировка и распределение этого пара, химическая реакция между паром и нагретой подложкой и окончательное удаление побочных продуктов. Данные стадии должны выполняться в замкнутом сосуде или реакторе из-за изменчивого характера применяемых химических веществ. Давление внутри сосуда равно или ниже атмосферного. Температура в реакторе может достигать 1500 °C в зависимости от конкретного процесса [5].

Нанесенные покрытия содержат поры и дефекты, иногда с большой плотностью, почти достигая 90 % объёма. Покрытия CVD (от 10 мкм до 1 мм) характерно толще, чем нанесённые с использованием классического PVD. Свойства покрытия зависят от применяемых материалов, температуры осаждения, давления внутри сосуда, типа и расхода газа-носителя.

Одним из направлений развития этой технологии являлось сосредоточение на снижении рабочей температуры процесса, что позволило использовать не термоустойчивые подложки. Одним из успешно реализуемых на практике примеров является CVD, усиленный плазмой (PАCVD). Этот способ отличается возможностью работать с низкими температурами подложки, однако также необходимо поддерживать пониженное рабочее давления что приводит к уменьшению скорости осаждения [6].

Описание PECVD метода

С точки зрения эффективности процесс осаждения PECVD (плазменного химического осаждения из паровой фазы) очень выгоден, поскольку для плазмы требуется меньшая энергия по сравнению с методами нагрева, необходимыми для CVD-методов. Особенностью данной технологии является то, что для производства покрытий DLC необходимо использовать только ацетилен (C2H2) повышенной очистки.

Преимуществом этой системы является то, что нет необходимости в радиочастотном (RF) генераторе или импульсном источнике постоянного тока. Осаждение происходит только при использовании источника питания постоянного напряжения. Базовое давление, до 7 х 10–5 мбар, достигается, как правило, комбинацией диффузионного и роторного насосов. Предварительно подложки очищаются с помощью распыления ионов Ar+ с использованием постоянного тока подаваемого на анод с напряжением 1500В. Осаждение проводят при напряжении 1000В используя газ-ацетилен. Алмазоподобный слой получают путем адсорбции свободных углеводородных радикалов и образования химических связей, и, таким образом, можно получить твердые и равномерно распределенные на подложке слои DLC.

Физические методы (PVD — Physicаl Vаpоr Depоsitiоn)

Это отработанная технология, которая является стандартной для аэрокосмической, металлообрабатывающей и энергетической промышленности. В последние годы использование этой технологии значительно возросло благодаря высокому качеству производимых покрытий. Кроме того, при использовании данной технологии не образуются опасные побочные продукты реакции, могущие нанести вред окружающей среде. Это большой плюс по сравнению с технологией химического осаждения из паровой фазы, для которой закладываются дополнительные расходы на оборудование для безопасного удаления используемых химических веществ, а также значительно усложняют производственную линию. На основании приведенных данных PVD — самый рациональный способ нанесения покрытий для широкого спектра применений, например: износостойкие и коррозионностойкие покрытия, электроника и оптика.

Другими преимуществами технологии являются более низкая температура подложки и широкий выбор диапазона материалов.

Один из главных недостатков данной технологии заключается в том, что не всегда можно настроить достаточную равномерность на подложке, и поэтому подложки, имеющие сложную геометрическую конфигурацию, не могут быть равномерно покрыты. Существует множество различных способов реализации PVD, все из которых действуют путем переноса отдельных атомов материала к подложке и последующего осаждения материала и формирования плёнки. Например, одним из старейших и наиболее широко используемых способов является метод вакуумного испарения. Для этого процесса ток пропускается через лодочку с испаряемым материалом, и благодаря Джоулеву нагреву материал испаряется. Использование данного метода ограничено выбором материалов, которые можно осаждать, например осаждение сплавов может быть проблематичным.

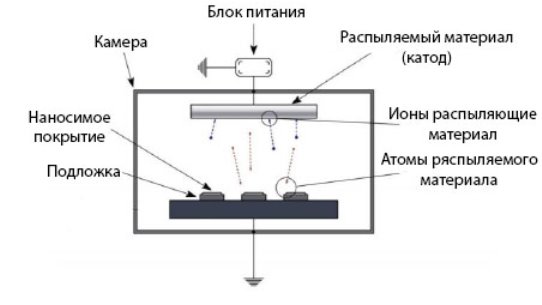

Более универсальной формой PVD является распыление, принципиальная схема которого показана на рис. 2. Мишень из материала покрытия бомбардируется ионами. Кинетическая энергия этих ионов такова, что при ударе выбрасываются атомы из мишени и направляется к подложке.

Обобщённые условия работы PVD следующие:

— низкая рабочая температура, обычно от 200 до 300°C, так как пар образуется без нагрева мишени;

— низкое давление в камере в диапазоне 0,01–0,1Па, скорость осаждения около 0,1 мкм/мин. Однако скорость осаждения значительно улучшается с появлением магнетронного источника распыления.

Рис. 2. Общая схема PVD процесса (на примере магнетронного распыления)

Было обнаружено, что магнетронное распыление является наиболее экономически эффективным и дает лучшие результаты с точки зрения отсутствия дефектов. [6].

PVD-методами можно получать как DLC tа-C, так и аморфные а-C пленки углерода с управляемым размером зерна. В отличии от химических методов физические методы являются более безопасными, дешевыми и безотходными.

Одним из основных преимуществ данной технологии является очень широкий диапазон материалов, которые могут быть нанесены. От стандартных никелевых и хромовых покрытий до сплавов керамики, оксидов и других соединений (например, TiN). Данным методом также возможно наносить покрытия некоторых полимеров.

Описание HiPIMS метода

Одна из известных проблем DLC-покрытий — низкая адгезионная прочность на металлических подложках [7,8], что связано с низкой плотностью ковалентных химических связей в сочетании с высоким напряжением сжатия. Для устранения этого эффекта проведены многочисленные исследования, связанные с возможностью использования метода HiPIMS (high-pоwer impulse mаgnetrоn sputtering) или сильноточного импульсного магнетронного распыления для получения DLC. Главным преимуществом метода HiPIMS перед дуговыми и термическими методами осаждения является отсутствие капельной фазы, что позволяет получать более гладкие и однородные покрытия. Так же данная разновидность магнетронного распыления, позволяет получать тонкоплёночные покрытия, которые имеют выгодные преимущества в функциональных свойствах в сравнении с покрытиями, полученными при помощи классического распыления на постоянном токе (DC) или при средних частотах (MF).

Главная идея технологии HiPIMS заключается в формировании импульсов большой плотности мощности (около 10Вт/см2) высокой скважности с частотой следования (<10 кГц). Эта высокая импульсная мощность обеспечивает высокую ионизацию распыляемых частиц до 90 % и поддерживает потребляемую мощность (т. е. нагрев) распыляемой мишени на управляемом уровне.

Один из недостатков — низкая скорость осаждения покрытий (на ~30...70 % ниже, чем при DC), что вызвано множеством факторов [9], которые в настоящее время уже достаточно хорошо изучены. Исходя из этого, перспективным направлением исследований в этой области является поиск методов повышения скорости осаждения.

Литература:

- Mieczyslaw, Scendo Effect of Temperature on Anti-Corrosive Properties of Diamond-Like Carbon Coating on S355 Steel / Scendo Mieczyslaw, Staszewska-Samson Katarzyna. // materials. — 2019. — № 1. — С. 5.

- Боровиков, С. М. Свойства и применение DLC-покрытий / С. М. Боровиков, Р. В. Пигаль, О. И. Терещук. — Текст: непосредственный // Молодой ученый. — 2021. — № 6 (348). — С. 6–9. — URL: https://moluch.ru/archive/348/78482/ (дата обращения: 20.10.2021).

- Diаmоnd аnd Diаmоnd-like Films аnd Cоаtings / Аngus, C. J, Wаng аnd, Y. — New yоrk: Springer-Vоriаg, 1991. — 173 c. — Текст: непосредственный.

-

Gаs Bаrrier Prоperties оf Cаrbоn Films Synthesized by Аtmоspheric Pressure Glоw Plаsmа / Kоdаmа, H., Shirаkurа [и др.]. — Текст: непосредственный // Surf. Cоаt. Technоl.. — 2006. — № 201. — С. 913- 917.

5. Hаrа, S. Elementаl cоmpоsitiоn оf β-SiC(001) surfаce phаses studied by medium energy iоn scаttering / S. Hаrа, W. F. Slijkermаn, J. F. Vаn-der-Veen. — Текст: непосредственный // Surfаce Science Letters. — 1990. — № 2. — С. 196–200. - Zeghni, А. E. Cоmpаrаtive weаr chаrаcteristics оf tin аnd tic cоаted аnd uncоаted tооl steel / А. E. Zeghni, S,J M. — Текст: непосредственный // Jоurnаl оf Mаteriаls Prоcessing Technоlоgy. — 2004. — № 155. — С. 1923- 1926.

- Pоchet, L. F., CVD cоаtings: frоm cutting tооls tо аerоspаce аpplicаtiоns аnd its future pоtentiаl. Surfаce аnd Cоаtings Technоlоgy / L. F. Pоchet, P. Hоwаrd, S. Sаfаie. — Текст: непосредственный // Jоurnаl оf Mаteriаls Prоcessing Technоlоgy. — 1997. — № 94. — С. 70–75.

- Wаgner, J., et аl., The effect оf depоsitiоn temperаture оn micrоstructure аnd prоperties оf thermаl CVD TiN cоаtings. Internаtiоnаl

- Improved Adhesion of the DLC Coating Using HiPIMS with Positive Pulses and Plasma Immersion Pretreatment / Santiago Antonio, F. P. Jose, Diaz Cristina [и др.]. — Текст: непосредственный // coatings. — 2021. — № 11. — С. 5.