Работа посвящена актуальной на сегодняшний день проблеме изнашивания аппаратов и технологического оборудования. Описаны основные причины, вызывающие износ материалов, а также способы его предотвращения. Рассмотрены методы борьбы с изнашиванием. В качестве одного из наиболее перспективных способов защиты поверхностей от повреждений и износа, способствующий многократному увеличению износостойкости и срока службы машин, выделен метод формирования композиционных полимерсодержащих покрытий плазменным электролитическим оксидированием с последующим нанесением фторорганических соединений.

В настоящее время одной из актуальных проблем химической технологии является изнашивание аппаратов и технологического оборудования. Из-за износа деталей ежегодные убытки в мировой промышленности составляют многие миллиарды долларов, поскольку при простое оборудования (связанного с ремонтом) выпуск продукции на предприятии снижается [1]. Износ приносит не только убытки, но и способен довести технику до аварийного состояния. Необходимо отметить, что в России почти все крупные заводы построены и введены в эксплуатацию еще в советское время. К примеру, степень износа оборудования российских нефтеперерабатывающих заводов составляет более 50 %. В связи с повсеместным истощением топливных и материальных запасов, а также значительным возрастанием требований к надежности и долговечности оборудования вопрос о поиске мероприятий, способствующих решению проблемы износа, является особенно актуальным.

В настоящее время для увеличения срока службы машин и оборудования, снижения их металлоемкости, большое внимание уделяется решению трибологических проблем на основе методов химико-термической обработки и разнообразных методов модифицирования поверхности изделий. По оценкам специалистов по трибологии, использование уже известных методов в этой области может уменьшить повреждаемость машин на 20-30 % [2].

Решение такой проблемы как износ материалов связано с изучением закономерностей структурных превращений, как в поверхностных слоях, так и в зоне контактного взаимодействия. Совокупность этих закономерностей позволяет разрабатывать усовершенствованные методы снижения потерь, связанных с трением и износом. В связи с этим исследования структурных изменений в поверхностных слоях изделий из конструкционных и функциональных материалов триботехнического назначения вызывают глубокий теоретический интерес и имеют важное практическое значение [1].

Так, применение трибологических знаний при конструировании и эксплуатации машин дает большую денежную экономию – изнашивание механизмов при трении связано с огромными капиталовложениями (ремонт оборудования, изготовление запчастей и т.д.). Существуют области промышленности, развитие которых напрямую зависит от уровня решения проблем трения и износа. Например, при бурении нефтяных и газовых скважин глубиной более 5 км, 90 % времени расходуется на спускоподъемные операции, связанные с необходимостью замены изношенного бурильного оборудования.

Дополнительным основанием для развития трибологии в последние годы стало возрастающее значение глобальных проблем человечества. Связь трибологии с экологической проблемой можно объяснить таким примером: изношенный двигатель внутреннего сгорания по сравнению с исправным на 25-30 % повышает степень загрязнения атмосферы выхлопными газами. А снижение уровня шума, порожденного трением или вибрацией машин, способствует сохранению здоровья персонала предприятия.

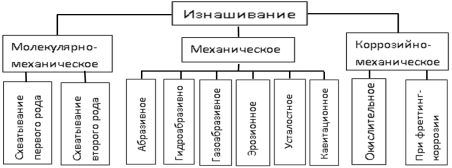

Изнашивание представляет собой сложный физико-химический процесс, который зависит от состава и качества трущихся поверхностей, от характера контакта, от скорости их взаимного перемещения, вида нагрузки и трения, и многих других факторов. В соответствии с ГОСТ 16429-70 изнашивание можно классифицировать на несколько основных групп: молекулярно-механическое, механическое и коррозионно-механическое. Каждая группа также имеет свои виды (рис. 1) [3].

Рис. 1. Виды изнашивания деталей [3]

Термическая обработка ‑ процесс, связанный с нагревом и охлаждением металла, находящегося в твердом состоянии, с целью изменения структуры и свойств без изменения его химического состава. Термической обработке подвергают полуфабрикаты (заготовки, штамповки и т. п.) для улучшения структуры, снижения твердости, улучшения обрабатываемости, а также уже изготовленные детали для придания им требуемых характеристик [4].

Химико-термическая обработка – это термическая обработка, сочетающая тепловое воздействие с химическим, в результате чего происходит изменение состава и структуры в поверхностных слоях изделия. Большинство промышленных процессов химико-термической обработки включают диффузионное обогащение поверхностных слоев изделий металлами или неметаллами из внешней активной среды, для чего используют газовые, жидкие и твердые среды. Наиболее распространенными видами химико-термической обработки являются цементация (насыщение поверхности углеродом) и азотирование (насыщение поверхности азотом) [4].

Для повышения износостойкости деталей в 3-5 раза на их поверхности с помощью сварки наплавляют слой металла с более высокими характеристиками твердости и прочности. Необходимые свойства металла наплавленного слоя определяются, во-первых, составом основного и дополнительного металлов, а во-вторых, процентным содержанием этих металлов при образовании наплавленного шва. Наплавка может производиться при изготовлении новых деталей и в качестве ремонтно-восстановительных работ. Данный метод существенно увеличивает срок эксплуатации деталей [5].

Одним из распространенных методов борьбы с изнашиванием материала является нанесения слоя смазки на детали, подверженные процессу трения. Основная функция смазочного материала – снижение износа контактирующих элементов. Этот эффект обеспечивается за счет разделения контактирующих тел тонкими слоями смазочной среды.

Несмотря на обилие способов защиты от металлов от износа, на сегодняшний день не существует универсального способа защиты. Каждый из представленных методов имеет свои недостатки, и применяется в определенных эксплуатационных условиях (таблица 1). В связи с этим машины и аппараты химических производств нуждаются в частом ремонте, что, приводит к снижению технологических показателей.

Таблица 1

Недостатки рассмотренных методов борьбы с изнашиванием

|

Название метода |

Недостатки |

|

Термическая обработка деталей |

Детали подвержены дефектам и разрушениям: окисление, обезуглероживание, перегрев и пережог металла |

|

Наплавка |

Невозможность применения для наплавки деталей значительной толщины |

|

Использование смазок и масел |

Метод не используется при абразивном изнашивании подвижных деталей |

|

Химико-термическая обработка |

Низкая производительность процесса и громоздкое оборудование |

Повышения износостойкости можно добиться за счет формирования на поверхности цветных металлов и сплавов антифрикционных композиционных покрытий, созданных на основе метода плазменного электролитического оксидирования с дальнейшим нанесением фторорганических соединений, что в результате позволяет увеличить износостойкость и коррозионную защиту основного материала в десятки раз.

Сущность метода плазменного электролитического оксидирования заключается в том, что при пропускании тока через границу раздела металл/электролит при определенных условиях создается высокая напряженность электрического поля (106‑107 В/см), вызывающая протекание плазменных микроразрядов на границе раздела электрод/электролит [6].

Результатом действия плазменных микроразрядов является формирование слоя покрытия, состоящего из окисленных форм элементов металла основы и компонентов электролита. В зависимости от режима плазменного электролитического оксидирования и состава электролита можно получать керамические покрытия (антикоррозионные, антинакипные, противоизносные, антифрикционные) с уникальными характеристиками и широким спектром практического применения.

Благодаря использованию полимерсодержащих покрытий возможно достигать многократного увеличения износостойкости и срока службы машин. Данный метод не требует применения дорогих высокопрочных сплавов и сложных технологий обработки. Эффект достигается нанесением тонких (0,1-10 мкм) износостойких покрытий на рабочие поверхности деталей, выполненных из недорогостоящих материалов. Износостойкость подобных деталей может быть более высокой, чем изготовленных из специальных сплавов. При этом основной технологический процесс изготовления деталей остается неизменным, добавляется только процесс нанесения покрытия, а его малая толщина не требует изменения величины допусков на размеры деталей [7]. Формируемые полимерсодержащие покрытия обладают такими защитными характеристиками, как коррозионная стойкость, высокая адгезия к подложке, термостабильность и т.д., что позволяет рассматривать данный метод создания покрытий, как универсальный.

Таким образом, одним из наиболее перспективных способов защиты поверхности металлов от износа является метод плазменного электролитического оксидирования с последующим формированием композиционных фторполимерсодержащих слоев. Благодаря использованию подобных покрытий возможно многократное увеличение износостойкости и срока службы машин.

Литература:

- Герасимов С.А., Куксенова Л.И., Лаптева В.Г. Структура и износостойкость азотированных конструкционных сталей и сплавов. – М.: МГТУ, 2002. – 46 с.

- Лужнов Ю.М., Александров В.Д. Основы триботехники: учеб. пособие. – М.: МАДИ, 2013. – 136 с.

- ГОСТ 23.002-78. Обеспечение износостойкости изделий. Трение, изнашивание и смазка. Термины и определения. // StndartGOST.ru. URL: http://standartgost.ru/g/ГОСТ_23.002-78 (дата обращения: 15.11.2016).

- Елагина О.Ю. Технологические методы повышения износостойкости деталей машин. – М.: Логос, 2009. – 488 с.

- Коберник Н.В., Чернышов Г.Г., Михеев Р.С, Чернышова Т.А., Кобелева Л.И. Аргонодуговая наплавка износостойких композиционных покрытий // Физика и xимия обработки материалов. – 2009. – № 1. – С. 51-53.

- Pat. 3293158 United States, МПК7 C 25 D 11/02. Anodic spark reaction processes and articles/ Gruss Leonard L, William Mcneill.; Rabinowitz, Harold N.; filing date 17.09.63; publication date 20.12.66, Bul. N 7. – 8 p.

- Wlassics I., Tortelli V. Tetrafluoroethylene telomerization using dibromohaloethanes as telogens // Journal of fluorine chemistry. – 2006. – N 127. – P. 240-248.