Если объект характеризуется некоторым параметром, различным по своему значению в разных точках объекта, то можно сказать, что значения такого параметра распределены по объекту. Если таких параметров несколько, то объект рассматривается как система с распределенными параметрами.

К параметрам же относятся давление, температура, вязкость, трение и т. д. Рассмотрим объект – реактор, на технологической установке ЛЧ-24-7, с характеризующим температурным параметром. Реактор же является основным аппаратом для получения практически любого нефтяного продукта. Его работа определяет зачастую производительность всего производства в целом, качество и себестоимость получаемого продукта. Известно, что реакторы отличаются большим разнообразием протекающих в них реакций, принципом действий и конструкций. От статической, динамической точности поддержания температур во многом и зависят все показатели работы реактора: его производительность, определяемая катализаторами; качество получаемого бензина, определяемое, во многом, от качества сырой нефти, а также безопасная работа реактора. Рассмотрим реактор в производстве, как объект управления, и системы автоматического управления с его температурным режимом.

Основной, целью является, как можно лучше, точнее определить параметрическое распределение температур в реакторе, для того чтобы, объект на технологической установке ЛЧ-24-7 работал с максимальной эффективностью.

Данные о параметрическом распределении температур – одно из основных требований. Знание параметрического распределения температуры необходимо для понимания работы реактора и его гарантированной производительности. В индустрии нефтепереработки принято проводить измерения в нескольких контрольных точках и на их основе рассчитывать средневзвешенную температуру слоя для определения производительности реактора. Такой подход дает лишь косвенные указания о его реальной производительности. Считается, что реакторы эксплуатируются в режиме, близким к оптимальным и не замечают никаких особенностей, влияющих на срок службы катализатора и его эффективность.

Катализатор – вещество, которое вызывает или ускоряет химическую реакцию. В ходе такой реакции тепло может выделяться (экзотермическая реакция) или поглощаться (эндотермическая реакция)[1].Для достижения максимальной производительности реактора очень важно, чтобы реакция протекала в управляемом и равномерном режиме. Тепло, выделяемое при экзотермической каталитической реакции, в свою очередь способствует ее ускорению, что вызывает повышение температуры при движении потока.

Если катализатор не равномерно распределен, то реактор работает с минимально возможной эффективностью, так как оставшейся катализатор должен работать при более высокой температуре, чтобы компенсировать потери продукции. Таким образом, катализатор работает в более жестких условиях, чем планировалось, что приводит к уменьшению его срока службы.

Операторы измеряют температуру в нескольких контрольных точках, а пробы конечной продукции отправляют в лабораторию для анализа. Пока продукция соответствует спецификациям, считается, что реактор работает эффективно. Если характеристики продукции ухудшались, то температуру на входе в реактор увеличивают, чтобы заставить катализатор работать активнее. Такое повышение температуры учитывается при прогнозировании срока замены катализатора. Проблема заключается в том, что приводящее к отклонениям явление при этом остается незамеченным и не устраняется. Это может вызывать потери продукции.

Можно измерить изменения температуры в пределах слоя, это позволит обнаружить различия в ходе экзотермической реакции. Другими словами, картина изменений температуры по всему реактору дает возможность ясно представить, как он работает.

Если какие-то процессы в реакторе влияют на его гарантированные рабочие характеристики, очень важно вовремя выявить их и определить их сущность и устранить.

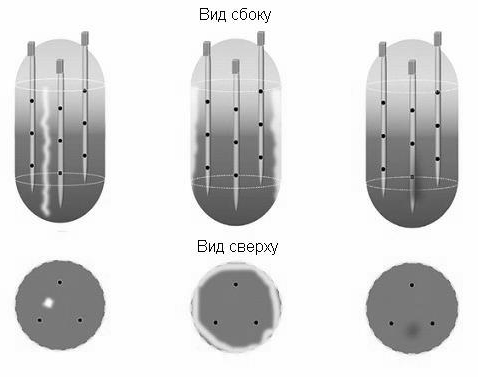

Типичное расположение датчиков не позволяет получить полную картину термопроцессов, которые могут происходить вследствие следующих явлений: а) каналообразование; б) неравномерное распределение; в) локальный перегрев; На рисунке 1 показаны расположение датчиков в следствии выше перечисленных явлении.

а) б) в)

Рис.1 – Расположение датчиков вследствие следующих явлений:

а) каналообразование; б) неравномерное распределение; в) локальный перегрев

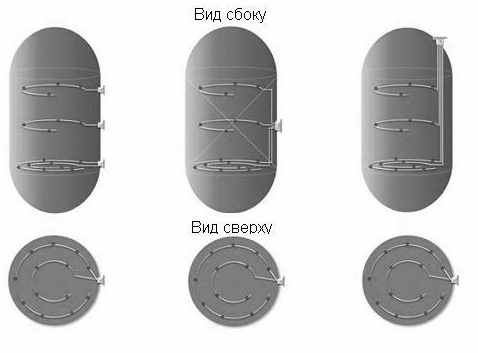

С целью повышения эффективности управления реакторами предлагается на основе моделирования температурных полей на основе информации, получаемой по существующему плану расположения датчиков, выявлять области наибольшей неравномерности полей при различных режимах работы реактора и различных составах сырья и дополнять этот план датчиками, устанавливаемыми в соответствующих областях неравномерности [2,3].

В результате моделирования реактора на технологической установке ЛЧ-24-7, местоположение датчиков, которые позволят более точно прогнозировать температурные поля, определено в виде (см. рисунок 2).

Уточнение параметров температурного поля, в свою очередь, позволяет операторам более обоснованно выбирать режим работы реактора.

Заметим, что существует возможность дополнить предложенную систему оптимизации установки датчиков моделью расчета пробега катализатора, что позволит повысить эффективность управления установкой в смысле экономических критериев.

Рис. 2 – Варианты расположения датчиков температуры в контрольных точках, которые позволяют обнаружить различные особенности распределения катализатора.

Литература:

- Химическая энциклопедия. — М.: Советская энциклопедия, 1990. — Т. 2. — С. 335, 337.

- Вольтер Б.В., Сальников И.Е., Устойчивость режимов работы химических реакторов, 2 изд., М., 1981.

- Закгейм А.Ю. Введение в моделирование химико-технологических процессов. -М.: Химия, 1982 г.