В настоящей статье приводится обзор распространенных расчетно-экспериментальных методов исследования качества распыливания топлива дизельной форсункой и экспериментальных установок, а также приводятся методы, используемые на ООО УК «Алтайский завод прецизионных изделий» (АЗПИ), производящего дизельные форсунки.

Ключевые слова: качество распыливания, корпус распылителя, прямые и косвенные методы исследования.

In this article the review of the widespread design-experiment methods of research of quality of fuel dispersion by a diesel atomizer and experimental installations is resulted, and also the methods used by Altai factory of precision goods, making the diesel atomizers are resulted.

Keywords: quality of fuel dispersion, sprayer body, direct and indirect methods of research.

Экономичность, экологичность, мощность и другие характеристики двигателя зависят от качества распыливания топлива. Качество распыливания топлива дизельной форсункой определяется мелкостью и однородностью его дисперсии, а также равномерностью распределения капель топлива в объеме струи [1, 2]. Обозначенные характеристики являются выходными, которые зависят от целого ряда входных характеристик. Прежде всего, таких, как: давление впрыска топлива, показатель вязкости топлива, диаметр соплового отверстия, геометрия проточной части корпуса распылителя.

Исследовать качество распыливания топлива дизельной форсункой на практике возможно по исследованию структуры топливной струи, а также по измерению геометрии проточной части корпуса распылителя, т.к. она оказывает значительное влияние на качество распыливания.

Рассмотрим методы исследования качества распыливания топлива по диагностике структуры топливной струи и применяемые экспериментальные установки.

Существующие расчетно-экспериментальные методы диагностики структуры топливной струи можно разделить на две группы [3, с. 63]: прямые и косвенные. К первой группе методов относятся скоростное микрофильмирование (микрофотографирование); стробоскопирование; получение отпечатков капель на воспринимающей поверхности; метод, основанный на отвердевании распыленных капель жидкости в хладогенной газовой среде и другие. Во вторую группу включены методы, основанные на использовании различных закономерностей, зависящих от функции распределения капель по размерам: фотометрирование, голографический метод, оптические методы (дифракционные) и другие.

При микрофильмировании производят съемку скоростной фотокамерой и последующий покадровый анализ развития во времени и пространстве одной струи (например, [4, с. 292-293, 324-325], [3, с. 17-21], [5, с. 25-26, 187-189]). При стробоскопировании производится синхронизация работы стробоскопа с началом истечения топлива для регистрации развития множества струй в определенный момент времени (например, [6], [5, с. 186]). Метод получения отпечатков капель на воспринимающей поверхности обладает недостатком – капли топлива деформируются вследствие механического влияния поверхности, что искажает измерения (например, [5, с. 114], [7], [8, с. 59]). Метод, основанный на отвердевании распыленных капель жидкости также обладает недостатком – в этом методе распыливается не топливо, а легкоотвердеваемая жидкость, например жидкий парафин (см. [9], [5, с. 117-121]), что искажает картину распыливания в реальных условиях.

Фотометрический метод анализа представляет собой совокупность методов спектрального анализа, основанных на избирательном поглощении электромагнитного излучения в видимой, инфракрасной и ультрафиолетовой областях частицами топлива с подходящим реагентом ([10], [5, с. 129]). Голография представляет собой метод записи на фотопластинке информации о трехмерном объекте и последующее восстановление его изображения; трудоемкость этого метода в том, что обработка восстановленной голограммы требует отдельных методов для подсчета числа и измерения размера распыляемых капель (например, [3, с. 64]). Наиболее предпочтительными методами являются оптические, использующие явления воздействия дисперсного потока на световое излучение, т.к. в этом случае принципиально отсутствует всякое механическое влияние на изучаемый процесс, а также возможно применение малых по сравнению с периодом развития потока времен измерения [11, с. 17-18].

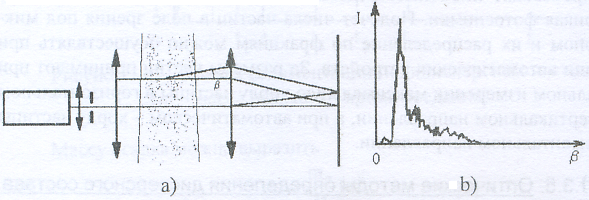

Одним из распространенных оптических методов

определения функции распределения по размерам частиц является метод

малых углов (ММУ), разработанный К.С. Шифриным [12], основанный на

измерении функции рассеяния плоской световой волны в малых углах

после прохождения ее через среду, содержащую дисперсные частицы. Луч

лазера пронизывает дисперсный поток (рисунок 1) [13]. Часть падающей

световой волны рассеивается. Нерассеянная часть света, проходя через

линзу, фокусируется в точку на экране, расположенном на фокусном

расстоянии линзы, а рассеянная – создаст ореол вокруг этой

точки, интенсивность которого изменяется с углом

![]() ,

обратно пропорционально диаметру рассеивающих частиц [11, с. 18].

,

обратно пропорционально диаметру рассеивающих частиц [11, с. 18].

Рисунок 1 – а) оптическая схема, поясняющая метод малых углов,

b) характерный вид индикатрисы рассеяния

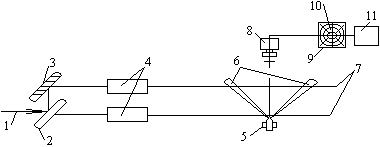

Для исследований внутренней структуры струи топлива применяют так называемый лазерный нож, с помощью которого получают продольные и поперечные срезы струи [14, 15]. Преимущество данного метода в отсутствии влияния на процессы, происходящие в топливной струе. Лазерный нож получают с помощью цилиндрической линзы, установленной на пути лазерного луча. На рисунках 2 и 3 приведены схемы стендов для исследования продольных и поперечных срезов струи с помощью лазерного ножа.

На рисунке 2 топливо из резервуара 1 нагнетается насосом 2 и поступает в форсунку 3. Визуализация топливной струи 4 происходит с помощью лазерного ножа 5 и телевизионной измерительной системы, состоящей из видеокамеры 6, контроллера 7 и ЭВМ [15].

Рисунок 2 – Схема стенда для исследования продольных срезов струи [15]

Рисунок 3 – Схема для исследования поперечных срезов струи [14]

На рисунке 3 луч лазера 1 расщепляется на два пучка с помощью зеркал 2 и 3 и после прохождения через формирователи 4 обеспечивает в струе топлива 6, распыливаемого форсункой 5, две параллельные световые полосы 7. Оснащение системы камерой 8 позволяет производить контроль работы форсунки с помощью шаблона 9 на экране приемника 10, а также ЭВМ 11 [14].

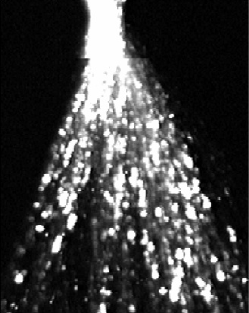

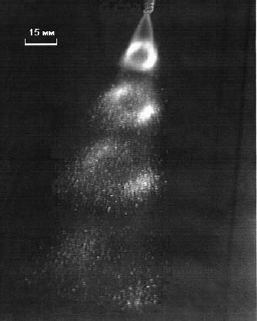

На рисунке 4 приведены снимки продольного среза (а) и поперечного среза (б) струи. Диагностика структуры топливной струи предполагает установление признаков дефектов распыливания топлива по снимкам. Дефектами являются отдельные крупные капли топлива и неоднородность капель в топливной струе [8].

а) б)

Рисунок 4 – Пример визуализации продольного (а) и поперечных (б) сечений струи топлива [15]

Рассмотрим методы исследования качества распыливания топлива по качеству изготовления проточной части корпуса распылителя и применяемые экспериментальные установки.

Существующие методы контроля геометрии проточной части корпуса распылителя подразделяются на косвенные и прямые.

Рассмотрим косвенные методы. Собранные распылители и форсунки должны удовлетворять определенным требованиям, выполнение которых контролируется с помощью специальных приборов. Распылитель в сборе должен обеспечивать:

1) достаточную гидравлическую плотность;

2) свободное перемещение иглы в направляющей;

3) герметичность;

4) гидравлическое единообразие.

К косвенным методам контроля можно отнести следующие способы испытаний форсунок и распылителей, описанные в ГОСТ 10579-88 [16]:

- определение давления начала впрыска;

- проверка подвижности иглы распылителя;

- проверка герметичности по запирающему конусу;

- определение отклонения струй от заданного направления;

- измерение пропускной способности форсунки или распылителя;

- проверка распылителей на гидроплотность.

Рассмотрим прямые методы. Выделяют разрушающие и неразрушающие методы прямого контроля геометрии проточной части корпуса распылителя.

Разрушающий контроль предполагает разрезание распылителя, после чего проводятся необходимые измерения в его внутренней полости. Используется редко, поскольку после данной процедуры распылитель непригоден к использованию.

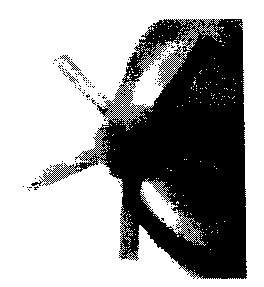

Неразрушающий контроль геометрии проточной части корпуса распылителя основан на получении резиновых слепков, позволяющих провести исследование внутренней полости корпуса распылителя. С помощью специального устройства изготавливается резиновый слепок, отражающий форму проточной части корпуса распылителя. После получения слепка определяются необходимые геометрические параметры. Резиновый слепок представлен на рисунке 5. Устройство для изготовления слепков запатентовано [17].

Рисунок 5 – Резиновый слепок

Резиновый слепок необходимо каким-то образом измерять. В настоящее время на АЗПИ это делается вручную с использованием микроскопа. Существует два направления облегчения и автоматизации процесса измерения слепка: технология трехмерного сканирования и анализ фотоснимков слепка.

Рассмотрим технологию трехмерного сканирования. Она подразделяется на контактную и бесконтактную.

Контактная технология трехмерного сканирования подразумевает использование специальных высокочувствительных датчиков, соприкасающихся с исследуемой поверхностью и передающих координаты точек в компьютер. Такие датчики также называют «щупами». Существуют сканирующие и контактно-измерительные «щупы». Первые в процессе своего движения по поверхности передают координаты множества точек. Вторые необходимо сначала позиционировать в нужную точку, после чего по команде пользователя снимается и передается ее координата.

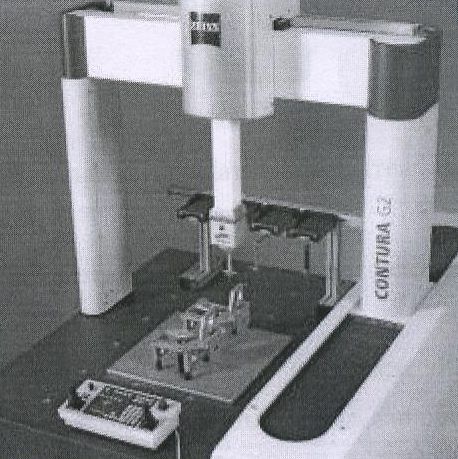

Класс приборов, реализующих такую технологию, называется координатно-измерительными машинами. Координатно-измерительные машины бывают как стационарными, так и мобильными. В первых управление производится с пульта, также возможен автоматический режим работы по предварительно написанной программе. Мобильные машины управляются человеком вручную. Стационарная координатно-измерительная машина Carl Zeiss Contura G2 [18] представлена на рисунке 6. Мобильная координатно-измерительная машина Faro Arm [19] изображена на рисунке 7.

|

Рисунок 6 – Стационарная координатно-измерительная машина Carl Zeiss Contura G2 |

Рисунок 7 – Мобильная координатно-измерительная машина Faro Arm |

Бесконтактные трехмерные сканеры являются значительно более сложными приборами. Многие устройства совмещают лазерные датчики, заменяющие механический щуп контактных трехмерных сканеров, и цифровой фотоаппарат, который используют для большей точности сканирования, что позволяет получить модели объектов с наложенными текстурами. Вместо лазерных датчиков пространства могут применяться ультразвуковых установки, преимуществом которых является режим сканирования тел со сложной внутренней структурой. Активно ведутся разработки магнитных сканеров, использующих для определения пространственных координат объекта изменение его пространственного магнитного поля.

Следует отметить, что ультразвуковые и магнитные сканеры крайне чувствительны к различного рода шумам. Так, первые могут реагировать на погодные явления, звуковые волны, создаваемые другим оборудованием, кондиционерами или даже флуоресцентными лампами, а источником помех для вторых могут быть металлические объекты в помещении, не говоря об электропроводке. К тому же столь сложные устройства требуют хорошего программного обеспечения и высокой квалификации исследователя.

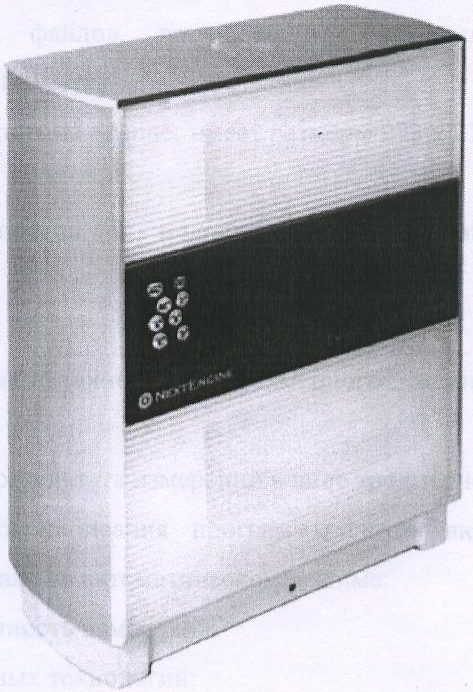

Технология бесконтактного трехмерного сканирования с помощью лазерного луча получила наибольшую популярность. На рынке лазерных бесконтактных трехмерных сканеров присутствуют модели разных производителей. Подавляющее большинство устройств предназначено для сканирования достаточно крупных объектов, но также существуют модели в настольном исполнении.

Одним из таких устройств является трехмерный сканер NextEngine Desktop ЗD Scanner, изображенный на рисунке 8 [20].

Рисунок 8 – Трехмерный сканер NextEngine Desktop ЗD Scanner

В процессе сканирования исследуемый объект помещается на специальную подставку с вращающимся диском. Разрешение составляет от 150 до 400 dpi (точек на дюйм).

Рассмотрим второе направление автоматизации процесса измерения слепка – анализ фотоснимков слепка. Данный способ основывается на фотографировании слепка, обработке фотографии и определении геометрических параметров изображения слепка. Существует несколько методов, при помощи которых производят измерения объектов по их фотоснимкам, нашедшие свое применение в различных областях знания. В частности, используют метрическую съемку (с глубинным масштабом, с квадратным масштабом) и измерительную съемку (с использованием специальных фотоаппаратов и с использованием специальных мерных тест-объектов) [21].

Как технология трехмерного сканирования слепка, так и анализ фотоснимков слепка имеют свои преимущества и недостатки. К преимуществам технологий трехмерного сканирования можно отнести:

- получение результата измерений в виде трехмерной модели;

- возможность написания программы, позволяющей проводить измерения простых деталей в автоматическом режиме;

- высокая точность измерений.

Недостатки данных технологий:

- высокая стоимость оборудования и необходимого программного обеспечения;

- технологии трехмерного сканирования не позволяют проводить непосредственные измерения внутренних полостей детали, имеющих сложную форму;

- необходим квалифицированный обслуживающий персонал;

- сложность измерения небольших объектов (при контактной технологии).

Главным преимуществом способа измерения, основанного на фотографировании слепка, является его относительно низкая цена. Точность такого способа зависит от алгоритма анализирующей программы и качества фототехники.

Рассмотрим методы исследования качества распыливания топлива, применяемые на АЗПИ. На данном предприятии используют несколько методов контроля геометрии проточной части корпуса распылителя из тех, которые были описаны ранее. Они позволяют оценить как качество распыливания, так и качество самого распылителя. Контроль геометрии производится преимущественно по косвенным признакам.

Общая проверка распылителей, в ходе которой выявляется брак – проверка формы струи распыливания. Распылитель фиксируется в зажиме с топливоподачей. Давление топлива нагнетается ручным насосом, после чего инженер анализирует визуально (факел без сплошных струй и местных сгущений) и акустически распыливание топлива.

Углы распыливающих отверстий проверяются на установке типа «глобус». «Глобус» представляет собой полусферу, разлинованную на параллели и меридианы. Распылитель фиксируется внутри испытательного стенда по центру. На карте «глобуса» снаружи помечаются маркером координаты, в которые должна попадать технологическая жидкость. Если струи попадают в нужную область, то считается, что углы распыливающих отверстий соответствуют требуемым значениям.

Внутренние отклонения геометрии проточной полости определяются косвенным путем. Определяется время, за которое должно проходить определенное количество топлива под постоянным давлением 50 кг/см2. Замеряется время проливки испытуемого распылителя и сравнивается с диапазоном допустимых значений. Если полученное время удовлетворяет указанному диапазону, то делается вывод, что внутренняя полость распылителя не содержит дефектов.

Проверка на герметичность осуществляется следующим образом. Подается топливо под давлением на 15 кг/см2 меньше давления, при котором происходит открытие иглой запорного диаметра. Если за 15 секунд капля топлива не отрывается от распылителя, то считается, что распылитель герметичен.

На гидроплотность распылители проверяются путем подачи давления на 20 кг/см2 меньше давления открытия диметра запора иглой. Замеряется время падения давления от 180 до 140 кг/см2, оно должно входить в диапазон от 7 до 25 секунд. Если это условие выполняется, то считается, что распылитель удовлетворяет требуемому уровню гидроплотности.

Косвенные методы контроля геометрии проточной части распылителя позволяют обнаружить большинство дефектов распылителя, но они не выявляют причину их появления. Частично эту проблему решают прямые методы контроля геометрии, применяемые на АЗПИ:

1) Осуществляется снятие слепка внутренней полости распылителя для визуализации геометрии его проточной полости.

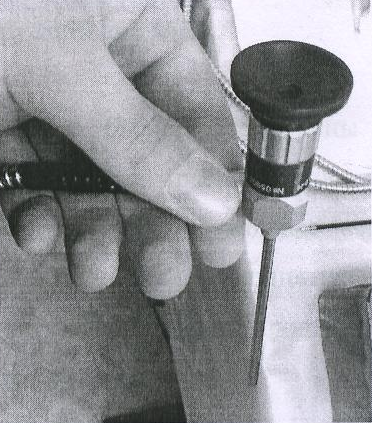

2) Для осмотра геометрии проточной части корпуса распылителя до распыливающих отверстий применяется прибор «Светоскоп», изображенный на рисунке 9.

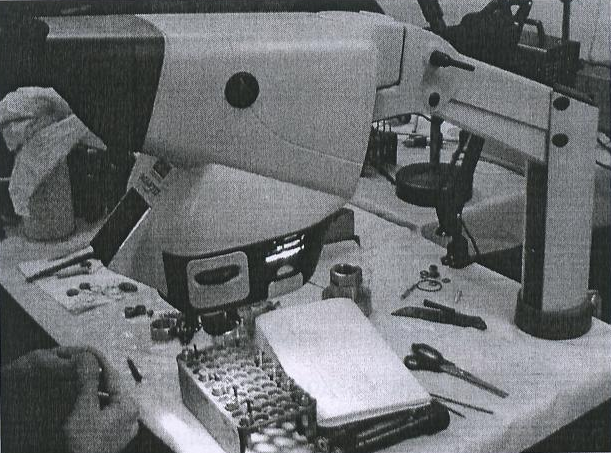

З) Стационарный увеличительный прибор с подсветкой, представленный на рисунке 10, позволяет увидеть на распылителе форму распыливаюших отверстий.

Существенным недостатком таких методов контроля геометрии проточной части корпуса распылителя является то, что измерения проводятся без использования специальной аппаратуры, позволяющей свести риск ошибки к минимуму.

|

Рисунок 9 – Прибор «Светоскоп» |

Рисунок 10 – Увеличительный прибор с подсветкой |

Литература:

1. Разлейцев, В.Н. Моделирование и оптимизация процесса сгорания в дизелях : монография / В.Н. Разлейцев. – Харьков: Вища школа, 1980. – С. 23.

2. Шароглазов, Б.А. Двигатели внутреннего сгорания: теория, моделирование и расчет процессов : учебник / Б.А. Шароглазов, М.Ф. Фарафонтов, В.В. Клементьев. – Челябинск: Изд-во ЮУрГУ, 2004. – С. 143.

- 3. Кутовой, В.А. Впрыск топлива в дизелях / В.А. Кутовой. – М.: Машиностроение, 1981. – 120 с.

4. Подача и распыливание топлива в дизелях / под ред. проф. И.В. Астахова. – М.: Машиностроение, 1972. – 360 с.

5. Лышевский, А.С. Распыливание топлива в судовых дизелях / А.С. Лышевский. – Л.: Судостроение, 1971. – 248 с.

6. Трусов, В.И. Исследование влияния характеристики впрыска на тонкость распыливания форсунками закрытого типа / В.И. Трусов, Л.М. Рябикин // Автотракторные двигатели. – 1968. – С. 61.

7. Лышевский, А.С. Закономерности дробления жидкостей механическими форсунками давления / А.С. Лышевский. – Новочеркасск: Изд-во НПИ, 1961. – С. 157.

8. Лышевский, А.С. Процессы распыливания топлива дизельными форсунками / А.С. Лышевский. – М.: МАШГИЗ, 1963. – 180 с.

9. Витман, Л.А. Распыливание жидкости форсунками / Л.А. Витман, Б.Д. Кацнельсон, И.И. Палеев. – М.: Госэнергоиздат, 1962. – С. 248-249.

10. Гуревич, М.М. Фотометрия. Теория, методы и приборы / М.М. Гуревич. – 2-е изд., перераб. и доп. – Л.: Энергоатомиздат, 1983. – 272 с.

11. Орлов, В.Л. Основы физики дисперсных материалов : учебное пособие / В.Л. Орлов, Ю.Б. Кирста, А.В. Еськов, А.В. Орлов. – Барнаул: Изд-во АлтГТУ, 2005. – 98 с.

12. Шифрин, К.С. Рассеяние света в мутной среде. – М.: Гостехиздат, 1951. – 288 с.

13. Еськов, А.В. Приборы и методы оптического контроля параметров распыления топлива дизельными форсунками : монография / А.В. Еськов. – Барнаул, Изд-во АлтГТУ, 2007. – 90 с.

14. Дудкин, В.И. Лазерно-телевизионная система контроля параметров факела дизельных форсунок / В.И. Дудкин, О.А. Журавлев, Л.Н. Мединская // Тезисы докладов I Всесоюзной конференции «Оптические методы исследования потоков». – 1991. – С. 97-98.

15. Карачинов, В.А. Телевизионные методы диагностики форсунок / В.А. Карачинов, С.В. Ильин, С.Б. Торицин, Д.В. Карачинов // Вестн. новгородского гос. ун-та. – 2004. – № 26. – С. 155-160.

16. ГОСТ 10579-88. Форсунки дизелей. Общие технические условия. – Введ. 1990-01-01. – М.: ИПК Издательство стандартов, 2004. – 8 с.

17. Устройство для получения контрольного слепка проточной части корпуса распылителя форсунки дизеля : п. м. 15016 Российская Федерация : МПК B 21/00, F23 D11/24 / В.И. Дудкин, В.А. Герман; заявитель и патентообладатель ГОУ ВПО «Алтайский государственный технический университет им. И.И. Ползунова». – № 2000106014/20; заяв. 13.03.2000; опубл. 10.09.2000, Бюл. № 25.

18. Измерительная машина Contura G2 от Карл Цейс // ОПТЭК [Электронный ресурс]: [сайт] / ООО ОПТЭК. Электрон. дан. – М., 2011. – Режим доступа: http://optec.zeiss.ru/prom/?n=23415973. – Загл. с экрана.

19. Мобильные координатно-измерительные машины FARO // ТеСИС [Электронный ресурс]: [сайт] / ООО ТеСИС. Электрон. дан. – М., 2011. – Режим доступа: http://www.tesis.com.ru/equip/kimfaro. – Загл. с экрана.

20. Устройство для создания трехмерных моделей NextEngine Desktop 3D Scanner // Новости Hi-Tech индустрии: [сайт] / iXBT. Электрон. дан. – М., 2011. – Режим доступа: http://www.ixbt.com/news/hard/index.shtml?05/48/65. – Загл. с экрана.

21. Ялышев, П.С. Неконтактные методы измерений при проведении следственных действий / П.С. Ялышев // Судебная экспертиза. – 2008. – № 1.

Работа выполняется при финансовой поддержке в рамках гранта РФФИ 11-08-98028-р_сибирь_а «Разработка и исследование альтернативной системы питания многотопливного дизеля» на 2011 г.