Основное направление совершенствования двигателей связано с уменьшением концентрации вредных веществ в отработанных газах при обеспечении требуемой мощности двигателя, а также улучшения топливной экономичности. В связи с множеством различных факторов, влияющих на количество оксидов азота и твердых частиц в отработанных газах, возникает конфликт целей, невозможно одновременное снижение количества выбросов одного и второго компонентов. Проблема состоит в том, что снижение одного из вредных выбросов приводит к увеличению второго. Поэтому оптимизация параметров ДВС является предпочтительным путем достижения целей по совершенствованию двигателей, т. к. требует минимальных изменений в конструкции всех систем.

Цель ипостановка задачи.

Целью данной работы является оптимизация геометрии камеры сгорания дизеля для снижения расхода топлива при обеспечении требуемой мощности, а также выбросов вредных веществ. Для достижения поставленной цели решены следующие задачи:

- Определены оптимизируемые параметры и диапазон их изменения.

- Выбраны функциональные ограничения и критерии качества.

- Предложен метод оптимизации и проведен поиск оптимального решения.

- Проведен анализ результатов оптимизации.

Объектом исследования являются процессы смесеобразования, сгорания и образования вредных веществ в высокооборотном дизеле для грузового автомобиля 8ЧН 12/13.

Методика проведения оптимизации.

Задачу оптимизации формы камеры сгорания дизеля можно свести к поиску минимума целевой функции, описывающей зависимость показателей эффективности работы двигателя от геометрии камеры в поршне, а также параметров распылителя форсунки и топливоподачи. При этом в качестве ограничений выступают параметры, характеризующие работоспособность деталей двигателя.

Данная задача существенно осложняется большим разнообразием возможных форм камер и их варьируемых параметров. Исходная форма камеры сгорания (КС) в поршне выбирается на основании существующей конструкции либо исходя из достижения требуемых целей: повышения уровня турбулентности в КС, обеспечения направленного движения свежего заряда в объеме камеры.

Кроме того, геометрия камеры сгорания должна быть согласована с подачей топлива (количеством распыляющих отверстий, направлением струй топлива, давлением впрыскивания) и вихревым движением свежего заряда в цилиндре двигателя на момент закрытия впускных клапанов.

На этапе предварительного согласования формы КС в поршне дизеля с параметрами топливоподачи целесообразно использовать двухмерный подход, реализованный в программном комплексе Дизель-РК, разработанном на кафедре поршневых двигателей (Э2) МГТУ им. Н. Э. Баумана [2].

Процедура оптимизации формы камеры в поршне подразумевает выбор начальной точки расчета (базовый расчет), от которой в дальнейшем по одному из алгоритмов осуществляется поиск оптимального решения. Геометрические параметры КС в поршне исследуемого дизеля, полученные при расчете в Дизель-РК, используются в качестве первого приближения при расчете процессов смесеобразования, сгорания и расширения на модели сектора КС в программном комплексе FIRE ESE Diesel.

После получения предварительного решения определяются варьируемые параметры и пределы их изменения, составляется план численного эксперимента. После этого проводится серия расчетов и выбирается точка с наилучшими результатами, вблизи нее уточняются границы варьируемых параметров, и проводится заключительная серия расчетов, на основании которых определяется оптимальная геометрия камеры сгорания.

Выбор оптимизируемых параметров КС.

В FIRE ESE Diesel проводится расчет сектора камеры сгорания, что обуславливает некоторые ограничения программы: КС должна быть осесимметричной; моделируется только сжатие и рабочий ход двигателя, впуск и выпуск учесть невозможно [1].

Тем не менее, представление камеры сгорания в виде параметрической модели позволяет легко модифицировать исходную форму камеры в процессе оптимизации, что делает FIRE ESE Diesel незаменимым инструментом при доводке формы камеры в поршне.

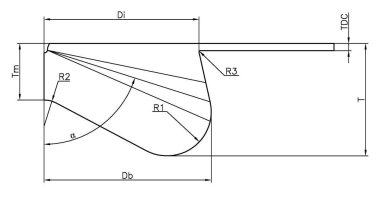

На рис. 1 представлен эскиз исследуемой формы камеры сгорания.

Рис. 1. Границы изменения профиля КС

Для согласования формы КС и топливных струй при формировании исходных данных вводится значение угла α.

Исходные параметры геометрии представлены в табл. 1.

Таблица 1

Параметры исходной модели камеры

|

Параметр |

Размерность |

Величина |

|

TDC |

мм |

1,5 |

|

Tm |

мм |

11 |

|

T |

мм |

22,9 |

|

Di |

мм |

64 |

|

Db |

мм |

68 |

|

R1 |

мм |

9 |

|

R2 |

мм |

4 |

|

R3 |

мм |

0,5 |

|

α |

град |

72,5 |

В качестве варьируемых параметров геометрии КС выбираем диаметр Di и высоту вытеснителя Tm и определим границы их изменения: 53≤Di≤65 (мм); 8,8≤ Tm≤13,2 (мм). Выбор допустимых пределов варьирования проведен с учетом ограничений, связанных с компоновкой КС. План численного эксперимента составляется методом латинского гиперкуба. Суть данного метода заключается в равномерном разбиении расчетной области на n точек с учетом ограничений, которые задаются для варьируемых параметров. Преимущество этого метода заключается в том, что можно задать множество комбинаций для каждого параметра и количество используемых расчетных точек.

Определение функциональных ограничений.

В связи с отсутствием экспериментальных данных, исходные данные были получены из расчета рабочего процесса выполненного в Дизель-РК. Параметры двигателя и системы подачи топлива приведены в табл. 2. Расчеты произведены для режима номинальной мощности при 1900 мин-1.

Таблица 2

Параметры двигателя

|

Мощность, кВт |

300 |

|

Степень сжатия |

17,9 |

|

Число сопловых отверстий форсунки |

6 |

|

Диаметр соплового отверстия, мм |

0,19 |

|

Угол опережения впрыскивания, °ПКВ |

6 |

|

Продолжительность топливоподачи, °ПКВ |

29 |

|

Цикловая подача, г |

0,139 |

В дополнение к определению параметрических ограничений при формировании исходных данных для решения задачи поиска оптимальных параметров КС необходимо включить функциональные ограничения:

− степень сжатия постоянна для всех вариантов КС;

− максимальное давление цикла Pz≤18 МПа.

Формулировка функции цели.

В качестве функции цели выбраны уменьшение расхода топлива и снижение количества вредных веществ в отработанных газах. Оптимизацию выполняли методом Нелдера-Мида — это симплекс-метод для нахождения локального минимума целевой функции. Так как в задаче оптимизации заданы две функции, то симплекс является треугольником, а метод представляет собой поиск по шаблону, который сравнивает значения функций в трех вершинах треугольника. Наибольшее значение функции, отклоняется и заменяется новой. Таким образом, значения функций в вершинах уменьшаются и определяются координаты точки минимума целевой функции.

Результаты оптимизации.

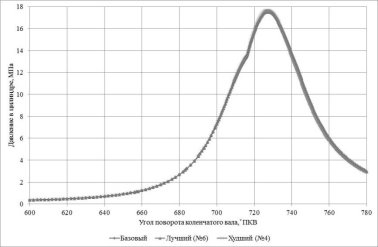

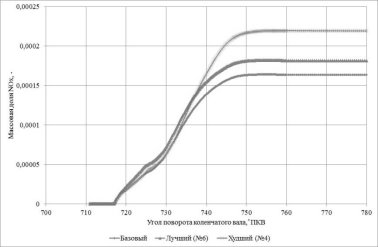

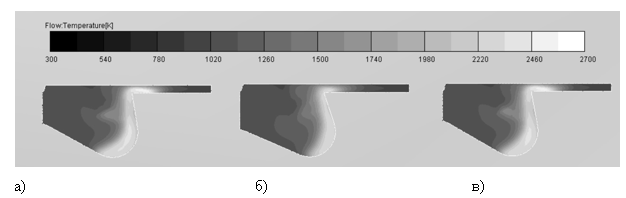

Анализ расчетных точек показал, что изменением формы КС в поршне можно добиться снижения концентрация оксидов азота, а также улучшить топливную экономичность. Результаты расчетов для базового, лучшего и худшего вариантов представлены на рис. 2, 3. Трехмерное представление результатов дано на рис. 4, 5.

Рис. 2. Индикаторные диаграммы для различных вариантов КС

Рис. 3. Зависимости массовых долей оксидов азота в КС различной формы

Рис. 4. Температуры в сечении камеры сгорания дизеля для угла 730° поворота коленчатого вала: а) базовый вариант, б) лучший вариант (№ 6), в) худший вариант (№ 4)

Рис. 4. Температуры в сечении камеры сгорания дизеля для угла 730° поворота коленчатого вала: а) базовый вариант, б) лучший вариант (№ 6), в) худший вариант (№ 4)

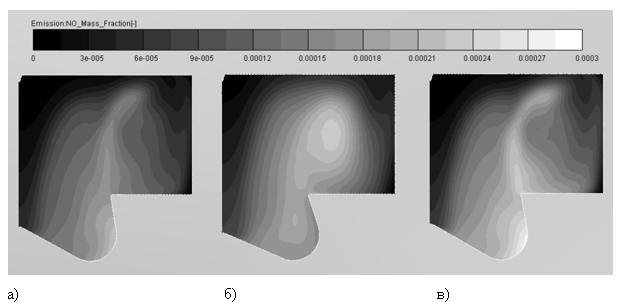

Рис. 5. Локальное распределение NOx в сечении камеры сгорания дизеля для угла 780° поворота коленчатого вала: а) базовый вариант, б) лучший вариант (№ 6), в) худший вариант (№ 4)

Несмотря на то, что индикаторные диаграммы для базового, лучшего (№ 6) и худшего (№ 4) вариантов камеры сгорания практически идентичны, различие в локальных полях температуры рабочего тела приводит к разным значениям выбросов оксидов азота (рис. 3, 5). При этом, хотя по оксидам азота ожидаемо наилучшие результаты показывает базовый расчет, вариант № 6 характеризуется наибольшей мощностью и минимальным расходом топлива.

Вывод.

Результаты расчета показывают, что изменением формы камеры сгорания в поршне возможно добиться уменьшения расхода топлива при сохранении эффективной мощности двигателя.

Литература:

- Кавтарадзе Р. З. Трехмерное моделирование нестационарных теплофизических процессов в поршневых двигателях: учеб. пособие / Р. З. Кавтарадзе, Д. О. Онищенко, А. А. Зеленцов. М.: МГТУ им. Н. Э. Баумана, 2012. 85 с.

- Кулешов А. С. Программа расчета и оптимизации двигателей внутреннего сгорания ДИЗЕЛЬ-РК. Описание математических моделей, решение оптимизационных задач. М.: МГТУ им. Н. Э. Баумана, 2004. 123 с.