В статье приведены результаты получения вязкостных присадок соолигомеризацией аллилового эфира капроновой кислоты с бутилметакрилатом, устойчивых к деструктивным воздействиям и отвечающих возросшим требованиям машин и механизмов. Проведена сополимеризация аллилкапроната с бутилметакрилатом по радикальному механизму в присутствии радикального инициатора, было изучено влияние различных факторов на процесс и качество вязкостных присадок к нефтяным маслам.

Ключевые слова: аллилкапронат, бутилметакрилат, сополимеризация, вязкостная присадка, вязкостно-температурные свойства.

Получение базовых масел с высоким значением индекса вязкости является одной из актуальных задач современной нефтехимии. Анализы научных исследований, проведенных в направлении синтеза и исследования вязкостных присадок, показали, что синтез полимеров сложноэфирных типов является более перспективным, чем полимеров углеводородных типов. Так как они получаются по простой технологии, а также улучшают вязкостно-температурные свойства масел более эффективно [1–6].

С целью расширения сырьевых ассортиментов мономеров, используемых в синтезах вязкостных присадок, нами проведены исследования в направлении синтеза сложных аллиловых эфиров и их сополимеров с винильными мономерами.

Известно, что аллиловые мономеры практически не полимеризуются, а легко вступают в реакцию с другими мономерами [7]. В данной работе изложены результаты исследований сополимеризации аллилового эфира капроновой (н-гексановой) кислоты (аллилкапронат) с бутилметакрилатом (БМАК) по радикальному механизму и использования синтезированного сополимера в качестве вязкостной присадки к смазочным маслам.

Аллилкапронат получали (АК) по известной реакции этерификации капроновой кислоты с аллиловым спиртом. Они имели следующие физико-химические свойства: Mr =156, ![]() =1,4208,

=1,4208, ![]() =913 кг/м3 (аллилкапронат впервые синтезирован нами и его показатели определены также нами).

=913 кг/м3 (аллилкапронат впервые синтезирован нами и его показатели определены также нами).

Сополимеризация синтезированного АК с БМАК провели в присутствии радикального инициатора (пероксид-бензоила). Изучено влияние соотношения мономеров, температуры и количество израсходованного инициатора на процесс сополимеризации, установлено оптимальное условие реакции, обеспечивающее высокий выход и молекулярную массу: соотношение мономеров АК: БМАК 75:25–70:30 (% масс.), температура 70–80оС, количество инициатора 1,0–1,5 % (к смеси исходных компонентов реакции), продолжительность реакции 5–6 часов. Синтезированный сополимер представляет собой вещество светло-желтого цвета, хорошо растворимого в нефтяных и синтетических маслах.

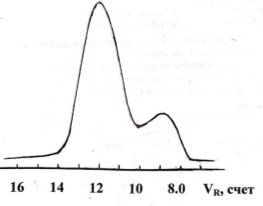

Для синтезированного сополимера изучали молекулярно-массовое распределение (ММР) (табл.1) Параметры ММР определяли на высокоэффективном жидкостном хроматографе фирмы «Ково» (Чехия) с рефрактометрическим детектором. Использована колонка размером 3,3х150 мм, неподвижная фаза «Separon-SGX» с размером частиц 7 ммк и пористостью 100Å. Элюентом служил диметилформамид, скорость его подачи 0,3 мл/мин, 1 счет=0,13 мл, температура — комнатная. Калибровочную зависимость lgM от VR в диапазоне М=(2х100)2 получали с использованием полиэтиленгликолевых стандартов, описывающегося уравнением VR =С1–С2·lgM, где С1=24,4 и С2=4 (рис.). Интерпретацию ММР-хроматограмм выполняли по методике [4].

Таблица 1

Молекулярное массовое распределение сополимера аллилкапронатa сбутилметакрилатом

|

Образец |

Фракция, (%) |

ММР | ||

|

Mw |

Mn |

Mw/Mn | ||

|

Сополимер АК-БМАК |

Высокомолекулярная (23) Низкомолекулярная (77) Суммарная |

8000 1890 3370 |

7800 1120 1370 |

1,02 1,69 2,46 |

Рис. 1. Эксклюзионная кривая ММР

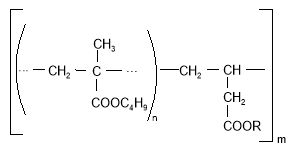

Структура синтезированного сополимера подтверждена методом ИК-спектроскопии — в спектре полоса поглощения 1780 см-1 соответствует сложноэфирной группе, а полоса поглощения 1390 см-1 — к группе СН3 метакрилового звенья. Наблюдаемые полосы поглощения в интервале 750–850 см-1 подтверждают наличие — (СН2)n (когда n>4) групп. Предложена следующая формула для синтезированного сополимера:

где n = 5–21, m = 3–29, R — радикал карбоновой кислоты

Синтезированный сополимер исследован в качестве вязкостной присадки к смазочным маслам. Изучено влияние концентрации сополимера на вязкостно-температурные характеристики нефтяного масла И-12А (табл. 2). Как видно из представленных данных, повышение концентрации сополимера в масле от 0,5 до 5 % приводит к увеличению индекса его вязкости от 89 до 100 и 138 единиц. Дальнейшее увеличение концентрации сополимера (до 7 %) не приводит к росту значения индекса вязкости, что является общей закономерностью для загущенных масел. Следует отметить, что загущенные масла с вязкостью 8±0,5 мм2/с при 100оС должно иметь индекс вязкости не менее 125 единиц. Как показывают данные табл. 2, добавлением к маслу И-12А 5 % сополимера позволяет получить масло с требуемыми характеристиками.

Таблица 2

Влияние концентрации сополимера на вязкостно-температурные свойства масла И-12А

|

Концентрация сополимера, масс% |

Кинематическая вязкость загущенного масла, мм2/с |

Индекс вязкости |

|

0 0,5 1 2 3 5 7 |

3,3 3,9 4,4 5,8 6,7 8,3 9,8 |

89 100 115 130 135 138 138 |

А также, изучено влияние молекулярной массы синтезированных сополимеров на вязкостно-температурные свойства масла И-12А. Оно было загущено сополимерами различной молекулярной массы до уровня вязкости 7,5 –8,5 мм2/с. Результаты проведенных исследований обобщены в табл. 3, из которых видно, что все образцы, использованные для загущения масла И-12А, по значению индекса вязкости удовлетворяют предъявляемым требованиям. Однако с понижением молекулярной массы сополимера требуется увеличить его содержания в масле для достижения необходимого значения уровня вязкости, что экономически не выгодно.

С повышением же значения молекулярной массы сополимера понижается стабильность его в составе масел к деструктивным воздействиям в условиях эксплуатации. Поэтому значение молекулярной массы сополимера, используемого в качестве вязкостной присадки, подбирается исходя из конкретного требования к устойчивости загущенного масла.

Таблица 3

Влияние значения молекулярной массы сополимеров на вязкостно-температурные свойства масла И-12А

|

Характеристика | |||

|

сополимера |

загущенного масла | ||

|

мол. масса |

концентрация,% |

вязкость при 100оС, мм2/с |

индекс вязкости |

|

10000 9000 8000 5000 3000 |

4,0 5,5 6,0 9,0 10,2 |

7,6 7,9 7,8 7,9 7,6 |

136 133 130 128 125 |

|

Полиалкилметакрилат | |||

|

10000 |

4,1 |

8,1 |

138 |

Как показывают данные табл. 3, по улучшению вязкостно-температурных характеристик масла И-12А, исследованные образцы находятся на одинаковом уровне с промышленной вязкостной присадкой полиалкилметакрилат.

Оценена термическая устойчивость синтезированного сополимера в сравнении с известными вязкостными присадками полиизобутилен и полиалкилметакрилат. Определение проводилось по известной методике [5], нагреванием 5 %-ных растворов их в турбинном масле «Л» в течение 12 часов при 200оС. Результаты исследований показали, что новые образцы по определяемому показателю превосходят известные — снижение вязкости масел, загущенных полиизобутиленом и полиалкилметакрилатом, составляет 11,4 и 13,7 соответственно; а для сополимеров указанный показатель составляет 7,4 %.

Таким образом, сополимеризацией аллилкапроната с бутилметакрилатом получены новые образцы вязкостных присадок, которые по улучшению вязкостно-температурных свойств масел находятся на уровне полиалкилметакрилатов, а по устойчивости к деструктивным воздействиям превосходят известные вязкостные присадки, что обусловлено стабилизирующим влиянием бутилметакрилатьных звеньев.

Литература:

- Кулиев А. М. / Химия и технология присадок к маслам и топливам. — Л: Химия, 1985. — 315 с.

- Ахмедов А. И., Фарзалиев В. М., Алигулиев Р. М. / Полимерные присадки и масла. — Баку: Элм, 2000. — 175 с.

- Ахмедов А. И., Аскерова Х. А., Исаков Э. У., Гамидова Д. Ш. Синтез вязкостных присадок к смазочным маслам сополимеризацией бутилметакрилата с аллилнафтенатами // Нефтепереработка. и нефтехимия. — 2009. — № 5. — С. 31–33.

- Ахмедов А. И., Гасанова Э. И., Акчурина Т. Х. и др. Изучение термической устойчивости сополимеров алкилметакрилатов с o-аллилфенолом // Журнал прикладной химии. — 2011. — Т. 84. — Вып. 4 — С. 639–642.

- В. М. Фарзалиев, Э. И. Гасанова, А. И. Ахмедов. Сополимеры децилметакрилата с о-аллилфенолом и исследование их как вязкостных присадок // Журнал прикладной химии. — 2012. — Т. 85. — Вып. 10. — С. 1717–1719.

- Ахмедов А. И., Гамидова Д. Ш., Мехтиева С. Т. Синтез сополимеров аллилкапроната со стиролом и исследование их в качестве вязкостных присадок к нефтяным маслам // Журнал прикладной химии. — 2013. — Т. 86. — Вып. 6. — С.998–1000.

- Энциклопедия полимеров. М: Советская энциклопедия. — 1973. — Т. 1.

- Мамедова С. Г., Мамедов А. С., Медякова Л. В. и др. Комплексно-радикальная циклосополимеризация аллилакрил (метакрил)атов с донорно-акцепторными мономерами // Высокомолекулярные соединения А. — 1991. — Т. 33. — № 10. — С. 2074–2080.

- Медякова Л. В., Рзаева С. А., Гараманов А. М. Комплексно-радикальная сополимеризация метилаллилцитраноната и стирола // Азербайджанский химический журнал. — 2005. — № 1. — С. 57–62.

- Медякова Л. В., Рзаева С. А., Гараманов А. М. и др. Циклосополимеризация метилаллилового эфира цитраноновой кислоты с малеиновым ангидридом // Азербайджанский химический журнал. — 2006. — № 2. — С. 37–42.

- Бекташи Н. Р. Исследование структурной неоднородности олигомеров методами высокоэффективной жидкостной хроматографии // Сорбционные и хроматографические процессы. — 2018. — № 1. — С. 64–72.

- Моторные и реактивные масла и жидкости. — М: Химия, 1964. — С. 123.