На открытых горных работах, таких как добыча руды, производство нерудных материалов (щебень), большая часть горной массы добывается при помощи экскаватора ЭКГ.

При производстве добычных работ возникает ряд проблем, некоторые из которых — перемещение экскаватора по забою и смазка ходовой. Наличие данных проблем приводит к сокращению производительности горнотранспортного оборудования, увеличению неплановых простоев оборудования.

Значительному увеличению срока эксплуатации подшипников скольжения способствует металлофторопластовый материал, который применяют при различных и нестабильных погодных условиях и при обводнённости забоев.

В зависимости от условий работы подшипникового узла выбирают марку материала для полимерной втулки. При подборе материала втулки необходимо учитывать требования по долговечности подшипникового узла с учетом предельной величины износа втулки, условий работы (наличие абразива, влаги, характера нагрузки и т. д.). [1,2]

Основное применение металлофторопластовых подшипников — в узлах сухого трения. В узлах трения многих видов оборудования недопустимо или крайне нежелательно применение смазки. Например, по технологии производства часто исключается смазка в машинах пищевой, текстильной, бумажной и химической промышленности.

Металлофторопластовый материал без смазки при малых скоростях допускает очень большие нагрузки (до 350 МПа). Сохраняет работоспособность в интервале температур от -200 до +2800С. При температуре свыше + 120 °С нагрузочная способность постепенно снижается; при температуре +280 °С достигает примерно половины начальной величины. При низких скоростях скольжения (0,05...0,1) м/с и высоких нагрузках коэффициент трения материала минимальный. При нагрузках в пределах 0,1... 10 МПа и при скоростях скольжения 0,2...5 м/с коэффициент трения может изменяться от 0,1 до 0,2, т. е. быть в пределах обычных подшипниковых материалов при граничной смазке.

Повышение скорости скольжения при сохранении температуры увеличивает коэффициент трения. В зависимости от режимов работы коэффициент трения подшипников в период нормальной работы без смазки может быть в пределах 0,04...0,23.

Наиболее рациональными и эффективными материалами являются ленточные.

Основой их является стальная лента, на которую нанесен тонкий пористый металлический слой антифрикционного сплава, поры которого заполняются фторопластом.

Из металлофторопластовой ленты (МФЛ) штамповкой и калибровкой изготовляют неразъемные, разъемные и открытые подшипники. К неразъемным относятся свертные втулки. Металлофторопластовая лента состоит из трех слоев:

1) основы в виде полос из сталей 08кп, 10кп, покрытых слоем красной меди M1 или латуни Л90;

2) порошкового пористого слоя из сферических гранул бронзы, напеченных на стальную ленту;

3) фторопластового слоя с наполнителем, покрывающим тонкой пленкой гранулы бронзы и заполняющим пустоты пористого слоя бронзы.

Рабочий слой состоит из суспензии фторопласта 4ДВ — 75 % и MoS2–25 % (объемные доли).

Запрессовка готовых втулок в корпус с посадкой s7 обеспечивает фиксацию втулки и ее упругую устойчивость.

Отношение радиуса изгиба к толщине материала при свертывании втулок должно быть не менее 6.

Свертывание втулок антифрикционным слоем наружу не допускается из-за образования разрывов в наружном бронзовом слое.

При недостаточной величине зазора и нагреве подшипника вследствие трения может получиться заклинивание (заедание) вала; при излишне больших зазорах уменьшается площадь соприкосновения, вследствие чего возрастают фактические давления и ускоряют износ поверхностного слоя фторопласта.

Подшипники из МФЛ в основном применяют в узлах, где смазывание недопустимо или затруднено, что позволяет упростить обслуживание и повысить надежность эксплуатации машин.

Ленточный материал, где в качестве антифрикционного слоя использован ПТФЭ (37 %) со свинцом (50 %) и фенолформальдегидной смолой (13 %), выпускают в Германии под маркой Спрелафлон (SF). Преимуществом подшипников из этого материала является возможность механической обработки рабочей поверхности. Ленточный материал SFa, SFb и SFc различается толщиной антифрикционного слоя. Выпускают также втулки из композиционного материала SFm, который не спекается со стальной лентой и уступает ленточному материалу по износостойкости, допустимым нагрузкам и температуре эксплуатации.

Материал SF рекомендуется применять для подшипников, в которых смазывание не может осуществляться или исключается по технологическим соображениям, либо когда вследствие малой скорости скольжения или движения качения вала не может образовываться смазочная пленка. Эти материалы наиболее часто используют для изготовления узлов рулевого и педального управления автомобилями, текстильного, пищевого и медицинского оборудования, а также для накладных направляющих. Втулки из композиционного материала рекомендуется применять в агрессивных средах.

Работоспособность ленточного материла SF в тяжелонагруженных шарнирах при давлении 70 МПа и скорости скольжения 0,02 м/с: амплитуда колебаний ±2° при частоте 1,9 Гц; коэффициент трения стабильный и не превышает 0,041, температура 27 °С.(Коэффициент трения для МФЛ несколько выше — 0,05, температура — около 35 °С). После 60 000 двойных ходов износ подшипников из SF составил всего 4 мкм.

О целесообразности использования материала SF для подшипников свидетельствует их многолетняя эксплуатация в узлах различных металлорежущих станков.

Наружный диаметр втулок гарантируется размерами оснастки. Толщину и структуру антифрикционного слоя втулок проверяют на микрошлифах под микроскопом с увеличением в 30–50 раз. Срок службы втулок 3 года. Внутренний диаметр посадочного места в изделии выполняют по Н7 с параметром шероховатости поверхности Rа 0,63.

Запрессовку втулок выполняют с помощью пуансонов с заплечиками для упора в торец или буртик втулки. Диаметр пуансонов выполняют по посадке f 7, а шероховатость рабочей поверхности в пределах Ra 0,63 и Ra 0,32. Перед запрессовкой втулку необходимо установить относительно отверстия в изделии так, чтобы исключить возможность движения втулки с перекосом.

Для втулок, работающих при повышенных температурах, предусмотреть крепление в изделии, предотвращающее от осевого смещения и проворачивания (завальцовка, кернение, посадка на клею и др.)

Перед монтажом втулки, валы, оси тщательно промывают до полного удаления с их поверхности консервирующей смазки, пыли и насухо протирают бумажными или мягкими матерчатыми салфетками.

Промытые и насухо протертые рабочие поверхности валов, осей и втулок смазывают ровным слоем консистентной смазки типа ЦИАТИМ-201. В дальнейшем при работе смазка не требуется. Смазка узлов трения, работающих при повышенных температурах (от +100 до +260 °С), при установке не производится.

Вращение валов, осей и других деталей во втулках должно быть легким, без заеданий.

Рекомендуемые нагрузки на втулки и долговечность. Рекомендуемая долговечность втулок по количеству циклов при возвратно-вращательном движении вала с углом отклонения ±30°, переменной циклической нагрузке от нуля до максимальной и рабочей температуры в пределах ±60 0С должна соответствовать 50 000 циклов, и возможном износе не более 0,1 мм.

Расчет размеров металлофторопластовой втулки для опорного катка экскаватора ЭКГ.

L = 400 мм = 0,4 м;

d = 250 мм;

r = 125 мм;

Определяем общую площадь втулки:

![]() ;

;

![]() ;

;

![]()

Рассчитаем нагрузку на каждую ось:

![]() ;

;

![]() ;

;

![]() ,

,

где:

k1 = 1,5 — коэффициент, учитывающий неравномерность распределения нагрузки на катки;

m — общая масса экскаватора;

n — количество опорных катков.

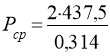

Определяем среднее давление на втулку:

;

;

;

;

![]() .

.

Максимальное давление на втулку:

![]() ;

;

![]() ;

;

![]() ,

,

где:

k2 = 2 — коэффициент, учитывающий неравномерность давления по площади втулки.

Из таблицы 29, стр. 83 [3–6], рекомендуемая долговечность втулки не более 50 000 циклов, при возможном износе 0,1 мм.

Из таблицы 28, стр. 82 [3–6],выбираем наружный диаметр втулки D и толщину стенки S.

D = 257 мм; S = 3,5 мм.

Учитывая тяжелые эксплуатационные условия экскаваторов в карьере, износ подшипников скольжения является достаточно распространенным явлением.

В целях снижения времени простоев экскаваторов в ремонте по причине замены втулки, в филиале «Антоновское рудоуправление» АО «Кузнецкие ферросплавы». Применение металлофторопластовой втулки заметно увеличивает ресурс работы подшипника скольжения.

При постоянном применении МФЛ втулки исключатся длительные ремонты с привлечением вспомогательной техники типа автокрана, авто грузовика и фронтальный погрузчик, уменьшится затраты на приобретение запчастей, уменьшится простой в ремонте.

Перечисленные выше мероприятия позволили заметно увеличить срок эксплуатации подшипников скольжения.

Согласно данным «Справочника эксплуатационных характеристик экскаватора ЭКГ-10, ЭКГ-8И» (таблица 1) при планировании норм трудоемкости технического обслуживания и ремонтов в нормативах трудоемкости учтено время на подготовительные работы.

Произведем сравнительный расчет на примере демонтажа подшипника скольжения.

Таблица 1

Трудоемкость на одну единицу для экскаваторов ЭКГ-10, ЭКГ-8И, чел/ч

|

Агрегат, узел, деталь |

Трудоемкость на одну единицу для экскаваторов ЭКГ-10, ЭКГ-8И, чел/ч | ||

|

Замена подшипников скольжения бортового редуктора ЭКГ-10, ЭКГ-8И | |||

|

монтаж |

демонтаж |

цеховые работы | |

|

Гусеничная лента |

2,2 |

1,6 |

3,8 |

|

Ведущее колесо |

1,7 |

1,1 |

1,9 |

|

Редуктор хода |

3,8 |

3,1 |

6,9 |

|

Вал-шестерня |

1,8 |

1,1 |

2,9 |

|

Ведущий вал |

1,3 |

0,7 |

1,8 |

|

Зубчатое колесо |

1,2 |

1 |

2,2 |

|

Подшипники скольжения |

2,1 |

2,3 |

4,4 |

|

Опорное колесо |

2,0 |

2,2 |

4,2 |

|

Натяжное колесо |

2,0 |

2,2 |

4,2 |

По данным «Справочника эксплуатационных характеристик экскаватора ЭКГ-10, ЭКГ-8И» на замену подшипника скольжения определено 32,3 часа.

Для расчета оплаты за выполненную работу используем исходные данные, действующие в филиале «Антоновское рудоуправление» АО «Кузнецкие ферросплавы»:

− тариф слесаря дежурного и по ремонту оборудования 6 разряда — 74,20 руб.;

− тариф слесаря дежурного и по ремонту оборудования 5 разряда — 65,43 руб.;

− тариф машиниста экскаватора 6 разряда — 97,79 руб.;

− тариф машиниста экскаватора 5 разряда — 83,73 руб.;

− тариф газоэлектросварщика 6 разряда — 74,20 руб.;

− тариф электрослесаря дежурного и по ремонту оборудования 5 разряда — 64,80 руб.;

− премия — 40 %;

− районный коэффициент — 30 %.

− тариф автокрана за 1 час работы — 2132,50 руб.;

− тариф фронтального погрузчика за 1 час работы — 1693,30 руб.;

− тариф авто грузовик за 1 час работы — 1064,80 руб.

Следовательно:

Согласно техническим картам по замене подшипников скольжения в бортовом редукторе необходимо: один слесарь дежурный и по ремонту оборудования 6 разряда, один слесарь дежурный и по ремонту оборудования 5 разряда, один машинист экскаватора 6 разряда, два машиниста экскаватора 5 разряда, один газоэлектросварщик 6 разряда, один электрослесарь дежурный и по ремонту оборудования 5 разряда. Автокран 19,5 часов, фронтальный погрузчик 6,9 часа, авто грузовик 2,2 часа.

Оплата за выполнение дополнительных работ согласно «Справочнику эксплуатационных характеристик экскаватора ЭКГ-10, ЭКГ-8И» составляет 87582,61руб.

При проведении анализа простоя экскаваторов в ремонте по причине износа подшипников скольжения по филиалу «Антоновское рудоуправление» АО «Кузнецкие ферросплавы» выяснилось, что в 2016 и 2017 году время простоя по указанной причине в среднем составило 265,9 часов за год.

При использовании МФЛ втулки срок эксплуатации подшипника скольжения увеличивается втрое, т. е. время простоя по указанной причине в среднем составит 55,3 часа. Предприятие не несёт лишних затрат по закупке подшипников скольжения, оплату вспомогательной техники для проведения ремонта и уменьшается простой экскаватора в ремонте.

Стоимость МФЛ втулки варьируется от 49 тыс. до 51 тыс. руб.

Стоимость бронзовой втулки 35 тыс. руб.

Стоимость Литол — 24 (21 кг) 3519 руб.

Согласно техническим картам смазочных работ, экономия за период эксплуатации МФЛ втулки, по сравнению с бронзовой, составляет 82 кг Литола, с учётом смазки всей ходовой:

Опорные — 8;

Натяжные — 2;

Ведущие — 2 (4 точки смазки).

Срок эксплуатации бронзовой втулки на предприятии «АРУ» составляет 1,2–1,5 года.

Срок эксплуатации МФЛ втулки составил 4 года.

МФЛ втулка прослужила в 2,7 раза дольше, из чего делаем вывод, что за время эксплуатации одной МФЛ втулки, предприятие поменяет 3 бронзовые втулки.

Экономический расчет по бронзовой втулке составил 536659,83руб/год, а по МФЛ втулке — 293753,61 руб/год.

Экономический эффект для трёх экскаваторов 10202061,24руб/год.

Таким образом, применение металлофторопластовых втулок в ходовой экскаватора позволит решить ряд вопросов при ведении открытых горных работ:

− уменьшение расхода на покупки подшипники скольжения,

− уменьшение затрат на ремонтные работы.

− уменьшение простоев во время смазочных работ.

− повысить срок эксплуатации втулок,

− применение в более тяжёлых климатических условиях и при обводнённости забоев.

Таким образом, применение металлофторопластовых втулок, в качестве подшипников скольжения необходимо и экономически целесообразно.

Литература:

- Макаров Г. В. Уплотнительные устройства, 2 изд.,-Л.: Машиностроение (Ленинградское отделение), 2014. — 87 с.

- Кондаков П. А., Голубев А. И., Овандер В. Б. и др. Уплотнения и уплотнительная техника: Справочник / Под общ.ред. А. И. Голубева, Л. А. Кондакова.- М.: Машиностроение,2011. — 129–132с.3.

- Вологодский, Н. Б. Износ трущихся поверхностей в сальниковом уплотнении с мягкой набивкой / Н. Б. Вологодский, Н. А. Животовский, С. Л. Ямпольский // Химическое и нефтяное машиностроение. – 1972. — № 4. — С. 9–10.

- Продан, В. Д. Оценка герметичности торцово-сальникового уплотнения и трения его уплотняющих элементов / В. Д. Продан, Г. В. Божко, М. С. Фокина // Химическое и нефтегазовое машиностроение. — 2013. — 248 с

- Методические указания по выполнению экономической части дипломного проекта для студентов специальности 170100 «Горные машины и оборудование» / Е. И. Моисеева; ГУ КузГТУ. — Кемерово, 2005 г. — 22с.

- Справочника эксплуатационных характеристик экскаватора ЭКГ-10.