С ростом спроса к новым моделям беспилотной техники растет потребность в создании новых материалов для ее изготовления. С 1960-х годов благодаря своим характеристикам композиционные материалы успешно внедряются в авиационную и космическую технику [1].

Композитные материалы представляют собой металлические и неметаллические матрицы (основы) с заданным распределением в них упрочнителей (волокон, дисперсных частиц и др.); при этом композитные материалы позволяют эффективно использовать индивидуальные свойства составляющих композиции. Комбинируя объемное содержание компонентов, можно, в зависимости от назначения, получать композитные материалы с требуемыми значениями прочности, жаропрочности, модуля упругости, абразивной стойкости. Композиты обладают комплексом конструкционных и специальных свойств, практически недостижимых в традиционных материалах на металлической, полимерной, керамической, углеродной и других основах. Сравнительные свойства различных конструкционных материалов представлены в таблице1.

Таблица 1

Сравнительные свойства различных конструкционных материалов

|

Материал |

Плотность, ρ, кг/м3 |

Прочность, σв, МПа |

Модуль упругости, Е, ГПа |

|

Углепластик |

1500 |

1200 |

170 |

|

Боропластик |

2000 |

1200 |

270 |

|

Органопластик |

1300 |

2000 |

95 |

|

Стеклопластик |

2000 |

2000 |

70 |

|

Алюминиевые сплавы |

2700 |

600 |

70 |

|

Титановые сплавы |

4500 |

1100 |

110 |

|

Стали |

7800 |

2100 |

200 |

Расчетные данные, подтвержденные результатами экспериментальных исследований и летных испытаний, показывают, что использование композиционных материалов позволяет снизить вес планера летательного аппарата на 30-40% по сравнению с весом планера из традиционных металлических материалов. Все это обеспечивает получение резерва веса, который может быть использован для увеличения дальности полета или полезной нагрузки. Использование композиционных материалов в авиационной промышленности значительно снижает материалоемкость конструкций, увеличивает до 90% коэффициент использования материала, уменьшает количество оснастки и резко снижает трудоемкость изготовления конструкций за счет уменьшения в несколько раз количества входящих в них деталей.

В качестве наполнителей для композитов могут использоваться ткани, цельнотканые чехлы, ленты, жгуты, нити на основе многофазных и поликристаллических непрерывных волокон и нитевидных монокристаллов стекла, углерода, бора, бериллия, органических волокон, имеющих высокие прочность и модуль упругости .

В качестве связующих при изготовлении деталей и изделий из керамических материалов наибольшее распространение получили эпоксидные, фенолформальдегидные, кремнийорганические и полиамидные смолы. Материал матрицы определяет, как правило, уровень рабочих температур нагрева композиционных материалов, характер изменения их свойств при воздействии температуры, атмосферных газов и других факторов, а также режимы получения и переработки материалов.

Полимерные углепластики (карбоволокниты) характеризуются низкой плотностью, высоким модулем упругости, низким коэффициентом термического расширения, малой тепло- и электропроводностью, стабильностью коэффициентов трения и малым износом при трении.

Наполнитель в виде ткани более технологичен при переработке, однако наличие слабых нитей уменьшает степень наполнения углепластиков до 45-50 об. % по сравнению с 55-62 об.% характерными для материалов на основе жгутов. В результате некоторые прочностные и упругие характеристики углепластиков уменьшаются. Использование ленты и жгута, состоящих из более прочных моноволокн, обеспечивает повышение прочности углепластиков при растяжении и изгибе.

Особенностью углепластиков является их высокая усталостная прочность, большая, чем у боро- и стекловолокнитов, и находящаяся на уровне усталостной прочности титана и легированных конструкционных сталей. Углепластики существенно превосходят металлы и сплавы по вибропрочности, так как обладают высокой демпфирующей способностью. Ориентируя волокна под углом друг к другу, можно в больших пределах изменять демпфирующую способность углепластиков и производить отстройку деталей от резонансного режима без изменения их геометрических форм. Углепластики характеризуются высокой радиационной, водо-, аэро- и бензостойкостью. и могут применяться как для внешних ,так и для внутренних деталей летательного аппарата.

Своеобразие геометрических, механических и физико-химических характеристик борного волокна предопределяет ряд специфических особенностей бороволокнитов. Характерная ячеистая микроструктура обеспечивает достижение высокой прочности при сдвиге по границе раздела упрочняющей и связующей компонент. Наряду с отмеченными особенностями, механические свойства бороволокнитов подчиняются общим для армированных систем закономерностям. Регулирование свойств бороволокнитов достигается варьированием схем ориентации наполнителя. Бороволокниты стойки к воздействию проникающей радиации. Длительное воздействие воды, органических растворителей и горючесмазочных материалов не влияет на их механические свойства. Изделия из бороволокнитов для летательных аппаратов весьма разнообразны: профили, панели, роторы и лопатки компрессоров, лопасти винтов и трансмиссионные валы вертолетов и т. д.

Полимерные стекловолокниты отличаются от других композиционных материалов конструкционного назначения сочетанием высокой прочности, сравнительно низкой плотности, теплопроводности, хороших электроизоляционных свойств, доступности и низкой стоимости упрочняющего наполнителя.

Впервые конструкционные органопластики были внедрены в КБ им. Н.И.Камова. Из этих материалов были изготовлены целые агрегаты планера. Также органопластики применяют в качестве изоляционного и конструкционного материала в электрической промышленности, автостроении; из них изготовляют трубы и емкости для реактивов, покрытия корпусов судов и т.д.

Металлические композиционные материалы обладают уникальным среди всех других композиционных материалов свойством - свойством свариваемости. Хотя и для них при сварке существуют две основные проблемы. Первая - исключительная сложность расплавления алюминиевой матрицы, которая образует сварное соединение без повреждения волокон и снижения их прочности в результате теплового воздействия сварочного нагрева и химического взаимодействия волокон с расплавленным алюминием. Вторая проблема - сложность качественного формирования сварных швов вследствие плохого смачивания алюминиевых волокон на свариваемых поверхностях.

Высокий модуль упругости и высокая удельная прочность обеспечивают композитным материалам преимущества при эксплуатации ЛА в условиях сложного нагружения. Однако эти преимущества в полной мере могут быть использованы при условии их оптимального сочетания с элементами металлической конструкции (интегральные конструкции). Под этим подразумевается конструкция, собираемая из отдельных элементов (неотвержденных, частично или полностью отвержденных), изготовленная различными технологическими способами, а затем формируемая в единое целое за один технологический цикл. Методология изготовления таких конструкций позволяет получить сложную высоконагруженную композитную конструкцию с большим числом входящих в нее элементов без механической подгонки деталей, сверления отверстий и установки механического крепежа. Естественно, должна быть изготовлена и отлажена необходимая технологическая оснастка. Такой прогрессивный подход дает возможность в полной мере использовать достоинства не поврежденного механической обработкой конструкционного композиционного полимерного материала.

Интегральные конструкции могут обеспечить существенное снижение массы с одновременным повышением жесткости, прочности и технологичности. При использовании композиционных материалов для подкрепления основных силовых элементов масса фюзеляжа может быть снижена на 20%, масса крыла – на 15-20%, масса оперения – на 10-15%.

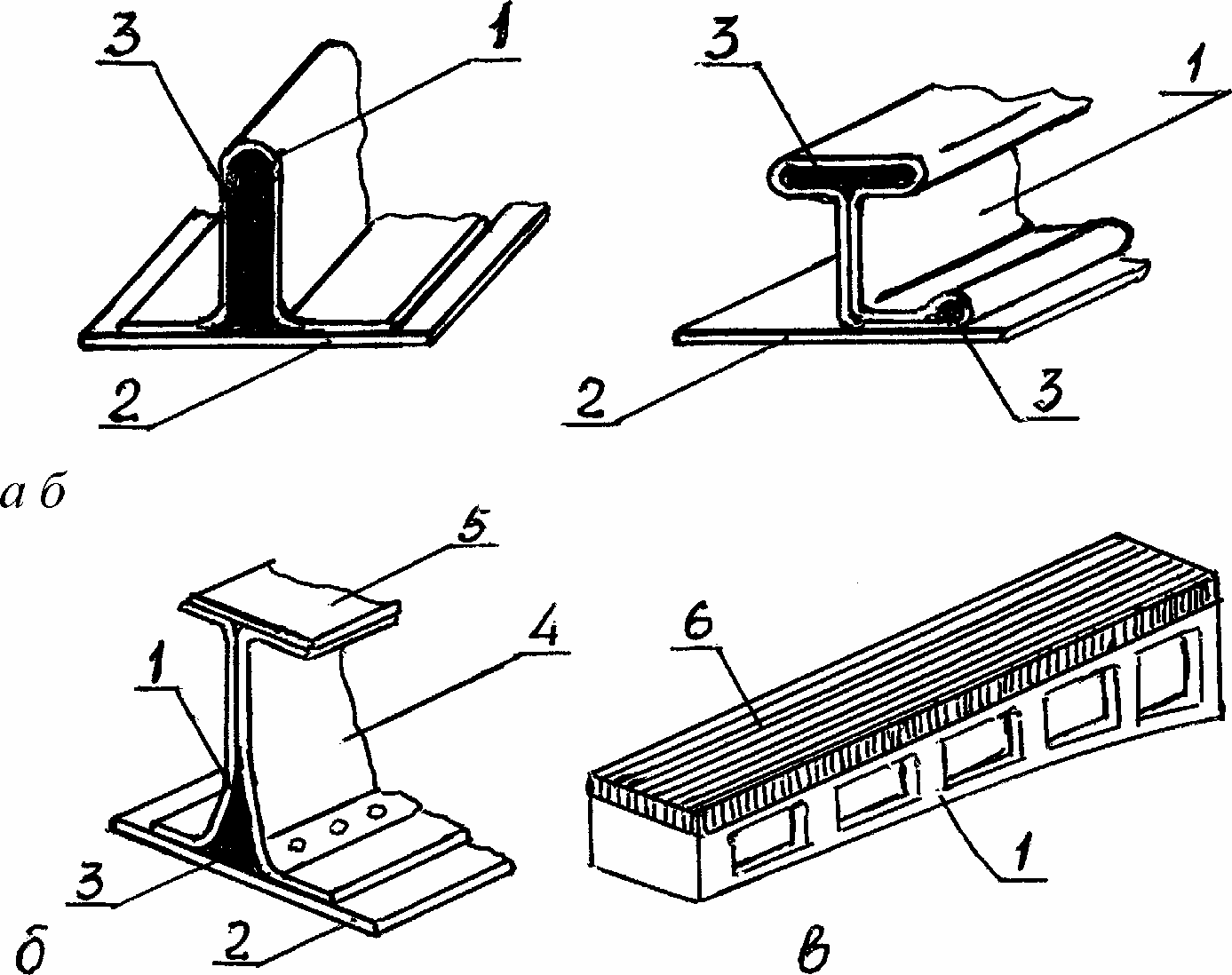

Рисунок 1 – Интегральные конструкции, выполненные по различным технологиям [2]: а - упрочненные протягиванием композиционного материала; б - склеенные смолами; в - склеенные клеями. 1 - металлический профиль; 2 - обшивка; 3 - заполнитель из композиционного материала; 4 - стенка лонжерона; 5 - накладка; 6 - накладка силовая из композиционного материала

Основными признаками интегральной конструкции как сборочной единицы являются:

- интегральное (неразъемное) соединение ее в конструктивных элементов;

- блочная структура изготовления, предполагающая использование при формировании и полимеризации конструкций сопряженных с ней элементов расчлененной технологической оснастки (формирующих элементов и формообразующих), каждый из которых содержит заготовки элементов конструкции (блоки).

При проектировании интегральных конструкций из композиционных материалов стараются реализовать следующие основные принципы :

- Принцип совмещенного формирования.

Этот принцип предполагает изготовления интегральной конструкции за один цикл формирования, причем составляющие ее блоки или отдельные элементы могут быть предварительно частично или полностью отверждены.

- Принцип синтеза.

Этот принцип предполагает построение конструкций большей степени интегральности из конструкций более низкой степени интегральности.

- Принцип конструктивной организации.

Следование этому принципу предполагает учет следующих факторов:

- выбор материалов и схем армирования с учетом величины и характера действующих нагрузок;

- совмещение полей действующих напряжений с направлением преимущественной ориентации силовых элементов интегральной конструкции;

- использование соответствующих конструктивных мер для снижения концентрации напряжений, обусловленных перепадом жесткостей проектируемой конструкции;

- увеличение межслоевой прочности в зоне сополимеризации элем

- ентов интегральной конструкции посредством введения адгезивов, специальных конструктивных элементов, продольных и поперечных связей;

- конструктивное резервирование, обеспечивающее дополнительную прочность интегральных конструкций за счет повышения коэффициента безопасности тех конструктивных элементов, доступ к которым для проведения контроля качества при эксплуатации невозможен или затруднен.

Из проведенного обзора виден широкий диапазон возможностей композитных материалов в области изготовление планеров и воздушных винтов для беспилотных летательных аппаратов.

Литература:

1. Сенюшкин Н.С., Ямалиев Р.Р., Усов Д.В., Мураева М.А. Особенности классификации БПЛА самолетного типа // Молодой ученый. — 2010. — №11. Т. 1. — С. 65-68.

2. Технологичность авиационных конструкций, пути повышения. Часть1: Учебное пособие /. И.М. Колганов, П.В. Дубровский, А.Н. Архипов – Ульяновск: УлГТУ, 2003