Котел-утилизатор (КУ) – это паровой котел, расположенный за металлургической печью, предназначенный для охлаждения отходящих технологических газов до заданной температуры и сокращения физических объемов газов, направляемых на фильтры, утилизации тепловой энергии газов для получения пара заданного давления и нагрева дутьевого воздуха, организации сбора пыли из газоходов с целью возврата ее в технологический цикл [1]. Особенностью КУ является то, что поток тепла зависит от работы технологического объекта (металлургической печи) и недоступен для оперативного регулирования.

Одной из основных задач, возникающих при эксплуатации КУ, является обеспечение равенства между производимой и потребляемой энергией с учетом потерь. В свою очередь процессы преобразования и передачи энергии в котле однозначно связаны с количеством вещества в потоках рабочего тела и горячих газов (теплоносителя). Следовательно, задачи регулирования технологического процесса КУ сводятся в основном к необходимости поддержания материального и энергетического баланса в нем. Переменные, или переходные, режимы возникают при различных нарушениях стационарного режима, в этом случае балансы нарушается. Изменения режима могут произойти в результате различных внешних или внутренних возмущающих воздействий. К внешним возмущающим воздействиям относятся: изменение нагрузки потребителя, изменение давления и температуры питательной воды и др.

При изменении режима меняются все или некоторые показатели работы КУ. При этом на КУ необходимо подать такие регулирующие воздействия, чтобы в возможно более короткий срок должным образом восстановить в нем материальный и энергетический баланс. Управление КУ при нарушении режима его работы сводится к принудительному воздействию на соответствующие органы и должно осуществляться с помощью специальных автоматических устройств [3].

Используемые в настоящий момент КУ на предприятиях цветной металлургии характеризуются повышенными скоростями протекания технологических процессов. Постепенное уменьшение относительного водяного объема котлов привело к снижению их аккумулирующей емкости и к увеличению скорости изменения давления пара [2].

Это предъявляет повышенные требования к системам автоматизации. Они должны более точно учитывать динамические свойства объекта управления, а это достигается посредством математической модели.

Для обеспечения надежной работы КУ требуется поддерживать постоянство основных параметров. Изменение уровня воды в барабане, давления пара в КУ и температуры перегретого пара сверх допустимых пределов может вызвать серьезные аварии. Автоматическое регулирование технологического процесса КУ должно обеспечить нормальную его работу как в постоянном, так и в переходном режиме.

Задача автоматизации КУ как объекта регулирования является сложной в том отношении, что контуры регулирования оказывают взаимное влияние друг на друга внутри объекта. Изменение любого из регулирующих воздействий приводит к изменению всех параметров, т.е имеют место перекрестные связи через объект регулирования, что необходимо учитывать при наладке систем регулирования. Таким образом, мы имеем две основные задачи, связанные с автоматизацией КУ как объекта регулирования: автоматическое регулирование питания котла и автоматическое регулирование давления пара на выходе [3].

В данной работе в качестве исследуемого контура регулирования был выбран контур питания барабана-сепаратора котла-утилизатора.

Регулирование питания котельных агрегатов сводится к поддержанию материального баланса между отводом пара и подачей воды. Параметром, характеризующим материальный баланс, является уровень воды в барабане котла.

Надежность работы котельного агрегата во многом определяется качеством регулирования уровня. Снижение уровня ниже допустимых пределов может привести к нарушению циркуляции в экранных трубах, в результате чего произойдет повышение температуры стенок обогреваемых труб и их пережог. Значительное повышение уровня воды в барабане также может привести к аварийным последствиям, так как при повышенном уровне возможен заброс воды в пароперегреватель, что вызовет занос пароперегревателя солями или поломку оборудования [3].

Из сказанного ясно, что даже кратковременное снижение или повышение уровня сверх заданных пределов недопустимо. В связи с этим к точности поддержания уровня предъявляются очень высокие требования. Допустимые отклонения уровня воды в барабане от среднего значения зависят от конструкции котельных агрегатов и лежат в пределах ±150 мм[1].

Качество регулирования питания определяется не только точностью поддержания уровня на заданном значении, но и равномерностью подачи питательной воды. Необходимо обеспечить равномерное питание котла водой, так как частые и глубокие изменения расхода питательной воды могут вызвать значительные температурные напряжения в металле экономайзера [3].

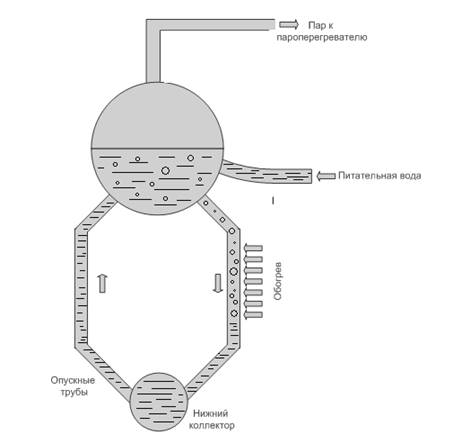

Барабанным котлам с естественной циркуляцией присуща значительная аккумулирующая способность, которая проявляется в переходных режимах. Если в стационарном режиме положение уровня воды в барабане котла определяется состоянием материального баланса между проходом и уходом, то в переходных режимах на положение уровня влияет большое количество возмущений. Основными из них являются изменение расхода питательной воды, изменение паросъема котла при изменении нагрузки потребителя, изменение температуры питательной воды. Отличительной чертой регулирования уровня в барабане котла является то, что в данном случае регулируется уровень двухфазной (пароводяной) среды. В связи с этим воздействие каждого вышеперечисленного фактора приводит к изменению состояния двухфазной среды и как следствие к изменению уровня. У барабанных КУ отклонение уровня в переходных режимах может не соответствовать знаку материального небаланса [2]. В стационарных режимах барабан и экранные трубы КУ заполнены водой при температуре кипения, в которой содержатся пузырьки пара (рисунок 1).

Рисунок 1 - Схема циркуляционного контура барабанного КУ

Удельный вес пара в барабанных котлах значительно отличается от удельного веса воды. Разность удельных весов пара и воды, а, следовательно, и объемов при изменении режима приводит к отклонению уровня в ту или другую сторону. Отклонение уровня воды в барабане котла при нарушении стационарного режима в сторону, противоположило знаку материального небаланса, получило название «набухания» уровня [2].

Так, например, увеличение парообразования в экранных трубах при материальном балансе приведет к вытеснению некоторого количества воды из экранных труб и повышению уровня в барабане. И наоборот, снижение паропроизводительности КУ повлечет к уменьшению парового объема в экранных трубах и соответственно к понижению уровня [3].

Рассмотрим более подробно динамические свойства барабанного котла как объекта регулирования уровня по каналу возмущения расходом питательной воды.

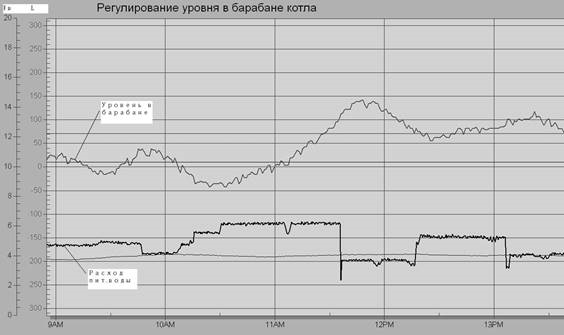

Возмущение расходом питательной воды может происходить как при регулирующем воздействии, так и при изменении давления в питательной магистрали. Как известно, динамические свойства объекта регулирования (реакция на тот или иной вид возмущения) можно определить экспериментальным путем и аналитически. Однако аналитический путь довольно сложен, так как при составлении дифференциальных уравнений весьма трудно учесть все факторы, влияющие на переходный процесс, при выбранном возмущающем воздействии. Поэтому, для исследования, на реальном объекте был проведен эксперимент, из которого была видна реакция системы на ступенчатое изменение уровня воды. Эксперимент был проведен на промышленном металлургическом комплексе, г. Усть-Каменогорск. Целью эксперимента было уточнение динамических характеристик барабана-сепаратора печи вельцевания. Размеры барабана: d=1.5 м, S=6,9 м3, средний расход питательной воды =5,5 м3/час [1]. Регулирование осуществлялось в ручном режиме изменением положения клапана питающей воды с помощью АРМ оператора системы Emerson DeltaV. Следует заметить, наблюдения показали, что данный объект управления находится, как правило, в переходных режимах (участок трендов изображен на рисунке 2), поэтому проведение эксперимента на нем представляло значительные трудности. Однако, перед нанесением возмущающего воздействия в 13:07, было достигнута относительная стабилизация уровня в течение часа.

Рисунок 2 – График регулирования уровня в барабане КУ

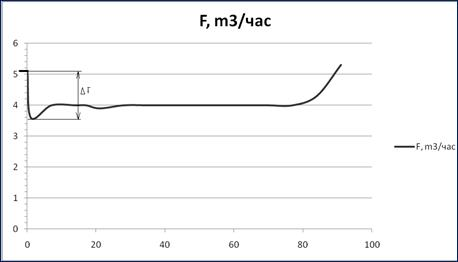

С помощью ручного регулятора был скачкообразно изменен расход питательной воды с 5,1 м3/час до 3,6 м3/час. Для удобства исследования кривой разгона и вычисления характеристик, график аппроксимации был импортирован в Excel (рисунок 3) .

Из графика наглядно виден описанный выше кратковременный эффект «набухания» уровня. В первоначальный момент времени уровень изменяется в сторону, не соответствующую знаку возмущающего воздействия. Происходит это потому, что увеличение подачи холодной питательной воды вызывает понижение температуры всей пароводяной смеси и соответственное уменьшение объема пара в барабане котла и циркуляционной системе.

Для расчетов был применен способ аппроксимации временной характеристики, при котором участок, соответствующий провалу или набуханию уровня, был заменен звеном запаздывания [3].

|

Рисунок 3 - Кривая разгона по каналу возмущения расходом воды

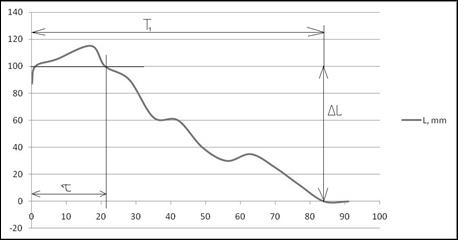

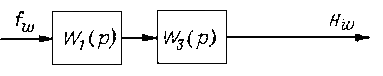

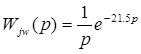

Передаточная функция объекта регулирования по каналу «расход питательной воды — уровень» при таком способе аппроксимации представляется произведением передаточных функций двух элементарных звеньев: интегрирующего и запаздывающего, соединенных последовательно [3] (рисунок 4);

|

Рисунок 4 - Структурная схема объекта регулирования барабанного КУ

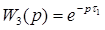

Согласно данной структурной схеме  и

и  , где K – коэффициент передачи. Результирующая передаточная функция будет иметь вид:

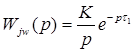

, где K – коэффициент передачи. Результирующая передаточная функция будет иметь вид:

(1)

(1)

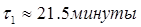

Время запаздывания  определяется графически их временной характеристики на рисунке 3. В данном случае

определяется графически их временной характеристики на рисунке 3. В данном случае  . Коэффициент передачи определяется по формуле:

. Коэффициент передачи определяется по формуле:

(2),

(2),

где  - изменение уровня (выхода) за время переходного процесса T1,

- изменение уровня (выхода) за время переходного процесса T1,  - изменение расхода (входа) за указанное время. Исходя из выражения (2) коэффициент

- изменение расхода (входа) за указанное время. Исходя из выражения (2) коэффициент  . Таким образом, результирующая математическая модель будет выглядеть следующим образом:

. Таким образом, результирующая математическая модель будет выглядеть следующим образом:

Как видно, величина запаздывания достаточно большая, и обусловлена инерционностью объекта. С увеличением разности температуры воды, поступающей в котел, и температуры насыщения такое отклонение уровня проявляется в большей степени. Таким образом, функция L=f(t) является сложным динамическим звеном [3]. Полученная математическая модель может быть использована для практической настройки регулятора уровня на исследованном объекте.

Литература:

1. Инструкция по эксплуатации оборудования котел-утилизатор 3 КУ-13/1,4-40-950, Усть-Каменогорск, 2009;

2. О.Н. Багров «Испарительное охлаждение печей в цветной металлургии», М., «Металлургия», 1979;

3. Плетнев Г.П «Автоматическое регулирование и защита теплоэнергетических установок электрических станций» - М., «Энергия», 1970.