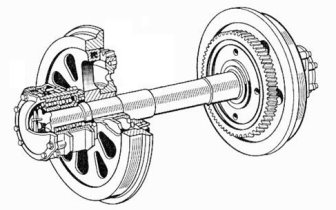

Колесная пара электровоза (рис. 1), является важным узлом подвижного состава. Колесные пары воспринимают и передают на рельсы вертикальные нагрузки от массы локомотива, при движении взаимодействуют с рельсовой колеей, воспринимая удары от неровностей пути и горизонтальные силы [1]. Через колесную пару передается вращающий момент тягового двигателя, а в месте контакта колес с рельсами в тяговом и тормозном режимах реализуются силы сцепления. От исправного состояния колесной пары [2] зависит безопасность движения поездов, поэтому к ним предъявляют особые, повышенные требования Госстандарта, Правил технической эксплуатации железных дорог, Инструкций по освидетельствованию, ремонту и формированию колёсных пар, а также другие нормативные документы при проектировании, изготовлении и эксплуатации. Конструкция и техническое состояние колёсных пар оказывают влияние на плавность хода, величину сил, возникающих при взаимодействии электровоза и пути, и сопротивление движению. В условиях эксплуатации за колесными парами необходим тщательный уход и своевременный осмотр.

Рис. 1. Колесная пара электровоза

Работая в сложных режимах [2] эксплуатации железных дорог и экстремальных условиях окружающей среды, колёсная пара электровоза должна удовлетворять следующим основным требованиям: обладать достаточной прочностью, имея при этом минимальную необрессоренную массу с целью снижения тары подвижного состава и уменьшения непосредственного воздействия на рельсовый путь и элементы электровоза при прохождении неровностей рельсовой колеи; обладать некоторой упругостью, обеспечивающей снижение уровня шума и смягчение толчков, возникающих при движении электровоза по рельсовому пути. Из-за больших динамических и статических нагрузок, возникающих в процессе эксплуатации локомотивов, стирается гребень колёсной пары, на рабочей поверхности появляются различные дефекты — выщерблены, выбоины, сколы [3]. Чтобы не допустить разрушения бандажа, разрушения головки рельса и не создать чрезвычайное происшествие на территории предприятия или на путях общего пользования ОАО «РЖД», необходимо своевременно проводить осмотр и ремонт колёсных пар локомотивов, приводить их в состояние в соответствии с требованиями инструкции Минтранса РФ.

Практика показывает [3], что ремонт колёсных пар необходимо проводить регулярно, в среднем раз в квартал, тем самым увеличивается срок эксплуатации колёсной пары, снижается время на обточку, следовательно, уменьшается время простоя локомотива. После проведения контрольных замеров устанавливается необходимая глубина удаляемого слоя и все колёсные пары локомотива проходят процедуру обточки до максимально допустимого диаметра, чтобы повысить срок службы бандажа колёсной пары.

Устранение дефектов колесных пар производят на подрельсовом колёсотокарном станке А-41 (рис.2). На бандажах [4] прокат колесных пар устраняют обточкой без выкатки из-под локомотива. Бандажи колесных пар на текущем ремонте ТР-3 обтачивают на колесотокарных станках, снабженных гидрокопировальным устройством. При обточке толщина бандажа уменьшается и наименьшая его толщина при выпуске из текущего ремонта допускается 43 мм для локомотивов, работающих со скоростями меньше 120 км/ч и не менее 50 мм для более высоких скоростей. Наружный профиль бандажа при обточке контролируют шаблоном, а расстояния между внутренними гранями бандажей — штангенциркулем. Шаблон плотно прижимают к внутренней грани бандажа, при этом зазор по поверхности катания допускается до 0,5 мм, а по высоте и толщине гребня — до 1 мм. На бандажах [5] и ободьях цельнокатаных колес проверяют отсутствие трещин, ползунов, плен, раздавленностей, вмятин, отколов, раковин, выщерблин, ослабления бандажей на ободе центра, сдвига, предельного проката или износа, вертикального подреза гребня, ослабления бандажного кольца, опасной формы гребня и остроконечного наката, являющегося признаком возможности опасной формы гребня.

В соответствии с ПТЭ [5] не допускается выпускать из текущих ремонтов ТР-2, ТР-3, и допускать к следованию подвижной состав с трещиной в любой части оси колесной пары, ободе, диске, спице, ступице и бандаже, а также при следующих износах и повреждениях колесных пар, нарушающих нормальное взаимодействие пути и подвижного состава.

Выполнение ремонта колесных пар локомотива на подрельсовом колёсотокарном станке А-41 в СЛД Северобайкальск.

Подрельсовый колёсотокарный станок А-41 [6] (предназначен для обточки без выкатки колесных пар локомотивов в условиях локомотивных депо. Он состоит из правого и левого суппортов, установленных на станине сварной конструкции; правого и левого редукторов для механической продольной подачи суппортов; правого и левого узлов перехода от редуктора к суппорту; подъемного устройства двух гидродомкратов для подъема за буксы и привода для вращения колесной пары за гайку. Колёсная пара 1 (рис.2) приводится во вращение через зубчатую передачу 2 от своего тягового двигателя 3. Двигатель 3 питается от специального мотор-генератора или статического преобразователя постоянным током напряжением 6–12 В. Резание осуществляется двумя резцами, каждый из которых установлен в перемещаемом суппорте 5. Для того, чтобы колёсная пара могла вращаться, её вместе с двигателем приподнимают домкратом 4 на 5–10 мм над уровнем головки рельса. Обработку профиля бандажа ведут по шаблону установленного образца.

Рис. 2. Подрельсовый колёсотокарный станок А-41

При данной обточке колесной пары, возникают большие вибрации от двигателя переходящие на колесную пару и тем самым возникает биение, то есть колесная пара при обточке начинает бить по резцу, тем самым сокращая срок службы резца, снижая качество и увеличивая время обточки колесной пары.

Поэтому возникает потребность в улучшении технологии обточки, то есть необходимо установить дополнительное приспособление для устранения вибрации от двигателя переходящей на колесную пару, либо заменить данный станок новым станком. Этим мы компенсируем потери времени и повысим качество обработки колесной пары, а также продлим срок службы резцов.

Литература:

- «Проектирование отделения по сборке колесных пар электровоза KZ4A» / «Технологический раздел» / «Назначение и состав колесного цеха». URL: https://vuzlit.ru/724290/tehnologicheskiy_razdel.

- «Вагоноремонтное депо ВЧД Омск-Сортировочный» / «Описание конструкции колесной пары». URL: https://studwood.ru/1633998/tehnika/opisanie_konstruktsii_kolesnoy_pary.

- «Сервисное обслуживание и ремонт тягового подвижного состава» / «Обточка колесных пар». URL: http://gdkplus.ru/services/machining-of-wheelsets/

- «Колесные пары железнодорожного подвижного состава» / «Технология ремонта сборочной единицы». URL: https://vuzlit.ru/1021242/tehnologiya_remonta_sborochnoy_edinitsy.

- «Техническое содержание колесных пар и основные требования, предъявляемые к колесным парам в эксплуатации». URL: http://www.a41.ivanofrankivsk.ua/index.php?id=98&Itemid=118&option=com_content&view=article.

- «Ресурсосберегающие технологии обточки колесных пар». URL: http://studbooks.net/2388322/tehnika/resursosberegayuschie_tehnologii_obtochki_kolesnyh.