Железнодорожные колеса — детали ходовой части подвижного состава,являющиеся важнейшими элементами конструкции любого железнодорожного транспортного средства — вагонов (грузовых и пассажирских) и тягового подвижного состава. Все железнодорожные колеса изготавливают из специальных низколегированных углеродистых сталей. Их так и называют — колесные стали.

Железнодорожные колеса бывают:

а) по конструкции — цельные или составные (бандажные);

б) по технологии изготовления — литые или цельнокатаные.

Цельное колесо представляет собой цельную деталь, которую изготавливают из одного «куска» стали — стальной колесной заготовки. Большинство цельных колес являются цельнокатаными, однако применяются и цельные литые колеса.Сырьем для производства цельнокатаных колес вагонов служит высокопрочная сталь колесной марки 1, 2 (согласно нормативам ГОСТ 10791–2011 и ГОСТ 9036–88). Кроме того, в настоящее время выпускаются железнодорожные колеса с повышенной выносливостью дисков, характеризующиеся продолжительным сроком службы — это колеса с упроченным диском, а также с диском криволинейной формы. Срок службы таких колес до 50 % выше, чем у стандартных.

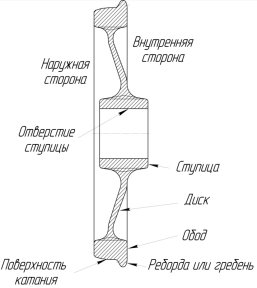

Цельное железнодорожное колесо имеет три основных конструкционных элемента (рис. 1): ступицу, диски и обод. Роль ступицы — обеспечить прочное соединение колеса с осью. Обод колеса непосредственно контактирует с рельсом, а диск соединяет ступицу и обод между собой. Наружная поверхность обода, которая непосредственно контактирует со стальным рельсом, называется поверхностью катания, а выступающая ее часть — гребнем или ребордой.

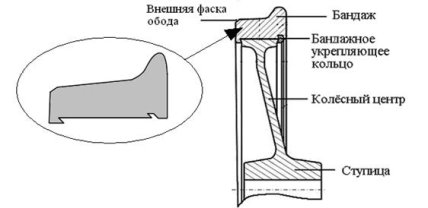

Бандажное колесо (рис. 2) состоит из двух деталей — колесного центра и надеваемого на него бандажа. Бандажи изготавливают методами горячей обработки давлением с применением ковки, штамповки и прокатки, а также упрочняющей термической обработки. Колесные центры обычно изготавливают литьем. Железнодорожные колеса со сменным бандажом на ободе также имеют увеличенный срок службы, рассчитаны на пробег в несколько миллионов километров.

Рис. 1. Конструкционные элементы цельного колеса

В России и ближайшем зарубежье применяют только цельнокатаныеколеса: колесо изготавливают из одной стальной заготовки на большом колесопрокатном стане. В Северной Америке широко применяются цельнолитыеколеса.

Рис. 2. Конструкционные элементы бандажного колеса

Железнодорожные колесадля вагонов называют вагонными колесами, для локомотивов — локомотивными колесами. Вагонные колесанесут весь вес вагона. Особенность вагонных колес в том, что в случае их поломки даже одного из них, у вагона нет никакого резерва, который мог бы хотя бы временно взять на себя несущую функцию поломавшегося колеса. Поэтому от железнодорожных колес требуют почти абсолютной надежности в отношении их общей конструкционной прочности.

Никогда не ломаться — вот главное требование к железнодорожному колесу. Поэтому для него прочностные свойства являются самыми важными характеристики. Однако на срок службы железнодорожного колеса влияют и такие его характеристики как износостойкость, стойкость к образованию термических трещин и даже уровень шума, который они издают при движении.

Для увеличения срока службы колес существует два основных пути — совершенствование колесной стали, за счет повышения ее качества и эффективности термической обработки колесной стали, а также совершенствование конструкции колеса.

По окончанию проведения сравнительного анализа с уверенностью можно сказать о том, что неспроста предметом внимания данной статьи является цельнокатаное колесо, так как в нашей стране и странах ближайшего зарубежья применяются колеса данного типа.

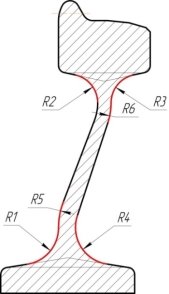

Повысить рабочий ресурс колёс можно путём понижения механических напряжений, действующих в наиболее напряжённых местах. Исследования, проведённые на кафедре «Вагоны и вагонное хозяйство», показало, что наиболее нагруженными местами колеса являются места сопряжения обода с диском, и диска со ступицей, рис.1. Эти места сопряжений описываются радиусами R1, R2, R3, R4,R5,R6, рис. 3. Одновременно изменяя величину всех этих радиусов можно уменьшить механические напряжения примерно на 20 %, [1], что повысит срок службы колёс.

Рис. 3.Основные радиусы кривизны профиля осевого сечения цельнокатаного колеса, соответствующего ГОСТ 10791–2011

Однако одновременное изменение всех шести радиусов довольно сложно осуществить, так как для этого придётся изменить существующую технологию изготовления колёс и используемое оборудование. Наиболее лёгким путём является доработка изготовленного нового колеса с изменением только двух радиусов R1, и R2. Данные радиусы на новом колесе имеют значения 52 и 40 мм. Предлагается [1] уменьшить величину радиусов соответственно до 35 и 30 мм.

Данное изменение радиусов достигается путём снятия небольшого слоя металла с готового колеса, а изменение других радиусов на готовом колесе можно произвести путём добавления металла, или изменением существующей технологии изготовления колеса, что очень сложно.

Предлагается следующая технология изменения радиусов R1, и R2.

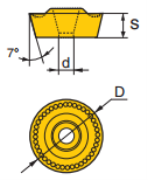

Для механической обработки колес применяется режущие пластины RCMX 25 07 MO (рисунок 4) из сплава марки СТМ (с покрытием) фирмы САНДВИК — МКТС [2],

Рис. 4. Эскиз конструктивного исполнения пластиныRCMX 25 07 MO

Размеры пластины: D = 25 мм; d = 7,2 мм; S = 7,94 мм.

Закрепление режущей пластины на державке SRGCN 3232М 25-Х [2] производится винтом по системе крепления S [2].

Расчет режимов резания

Скорость резания

![]() (1)

(1)

где ![]() — приведенные в таблицах базовые скорости резания, vт = 95 м/минпри подаче S= 1,0 мм/об [2];

— приведенные в таблицах базовые скорости резания, vт = 95 м/минпри подаче S= 1,0 мм/об [2];

kHB — поправочный коэффициент, зависящий от разности реальной твердости обрабатываемого материала и табличного значения твердости, kHB= 1,0 [2];

kT — поправочный коэффициент для периодов стойкости, 20 мин,kT= 0,95 [2].

![]()

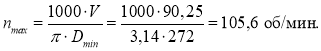

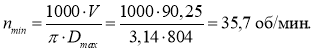

После определения скорости резания рассчитываем число оборотов шпинделя n, (об/мин) для обработки радиусов R1 и R2, находящиеся на разных диаметрах:

(2)

(2)

(3)

(3)

В результате частичной оптимизации конструкции колеса величина максимального значения интенсивности напряжений в приободной зоне колеса предположительно уменьшится на 11,87 %, при этом масса колеса снизится на 4,8 кг относительно исходного номинального значения [1].

Литература:

- Цвик Л. Б., Запольский Д. В. Зеньков Е. В. Еремеев В. К. Проектирование профиля железнодорожных колёс методом равномерного поиска в пространстве радиусов галтельных переходов // Статья ИрГУПС. 2015.

- Сменные пластины и инструмент // Каталог САНДВИК — МКТС. 2000. — 170 с.