Предложенная для модификации ржавчины композиция обеспечивает практически 100% ее преобразование. Состав может быть использован для химической очистки от различного рода продуктов коррозии и отложений.

Ключевые слова: модификатор, нитролигнин, гексаметилентетрамин, фурфуриловый спирт, кислотная коррозия, химическая устойчивость, фосфатный слой.

The proposed modifications to the composition of rust provides virtually 100 % of the conversion. The composition may be used for chemical cleaning of various types of corrosion products and deposits

Keywords: modifier, nitrolignin, hexamethylenetetramine, furfuryl alcohol, acidic corrosion, chemical stability, phosphates layer

В настоящее время потребность республики в антикоррозионных материалах и преобразователях/модификаторах ржавчины в основном обеспечивается за счет импорта.

Данное исследование относится к металлообрабатывающей промышленности для химической очистки и защиты от различного рода продуктов коррозии и отложений на поверхности прокорродировавших металлов, в результате которого на поверхности металла преобразуется и модифицируется ржавчина, вследствие чего образуется антикоррозионное покрытие, стойкое к длительному воздействию сероводородной, кислотной, щелочной, водно-солевой и других видов агрессивных сред.

Мы взяли объектом исследования оборудование и конструкции ОАО «Максам-Чирчик». При производстве капролактама образуются различные побочные солевые продукты (многосолевая система), а также при высоких температурах сернокислотные пары (кислотные воздействия) ведут к значительным потерям металлов в результате их коррозионного разрушения. В связи с этим наши исследования посвящены поиску новых видов модификаторов ржавчины на основе местных сырьевых ресурсов.

Ржавчину отбирали от металлоконструкции и оборудования производства капролактама ОАО «Максам-Чирчик», выдержанной в течение всего производственного периода, и продукты его взаимодействия с преобразователем отбирали после выдержки в течение одного месяца. Изучение фазового состава ржавчины проводили с помощью рентгеновского дифрактометра ДРОН-2,0 с медным анодом трубки. На рисунке 1 представлена дифрактограмма ржавой поверхности (I) и после модификации ржавчины (II).

Наблюдаемые линии идентичны и соответствуют α-, β-, γ- модификациям FеООН и Fе304 или соответственно: гетиту, акаганеиту, лепидокрокиту и магнетиту. Известно, что состав ржавчины или соотношение таких модификаций различается в зависимости от состава агрессивной среды.

Состав ржавчины, обработанной модификатором (II), и ржавчины можно представить в следующей последовательности: М>р>у>ос, что является характерным для многосолевой и кислотной агрессивности производственных условий. При сравнении полученных данных с дифрактограммой ржавчина+покрытие видно, что в обработанном образце исчезают некоторые линии: 6,52; 2,98; 2,62 Ǻ, соответствующие различным модификациям FеООН. Сохранены отдельные линии: 7,40; 6,27; 4,21; 4,18; 3,33; 2,69; 2,44; 2,29; 1,90; 1,68; 1,50 Ǻ, принадлежащие α-, β-, γ- модификации FеООН и М — Fе3О4. В обоих образцах также сохранены неидентифицированные линии: 8,48; 10,59; 11,59 Ǻ. Появляются новые линии: 4,85; 4,75; 2,86; 2,38; 2,04; 1,70 Ǻ, не характерные для ржавчины. Предполагается, что такие новые линии на дифрактрограмме, обработанной модификатором, принадлежат к соединениям железа с фосфорными кислотами, имеющимися в составе модификатора.

Можно полагать, что обработка ржавой поверхности покрытием преобразователем модификатора ржавчины приостанавливает коррозию, и происходит модификация ржавчины в труднорастворимые соединения.

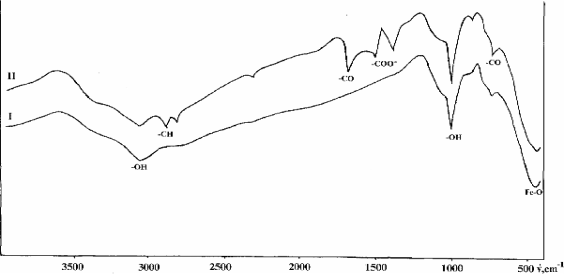

Этот вывод подтверждается результатами ИК-спектроскопических исследований. В ИК-спектре ржавчины (рис. 1) наблюдаются полосы валентных и деформационных колебаний гидроксильных групп при 3000‑3100 см-1 и 1010 см-1. Полосу поглощения около 450 см-1 можно отнести к колебаниям связи Fе-0.

В ИК-спектре образца, обработанного модификатором, вышеуказанные полосы поглощения присутствуют. Наряду с этим, проявляются новые полосы с частотами: 2900–2820; 1690; 1500; 1380 см-1. Высокочастотная полоса на фоне широкой полосы () относится к колебаниям связей С-Н углеводородных радикалов, входящих в состав модификатора.

По внешним признакам не наблюдалось отслаивания и вспучивания покрытия. Было только изменение цвета до серого с частичным просветлением отдельных участков, что показывает о прохождении химического процесса.

Таким образом, полученные данные рентгенофазового и ИК-спектроскопического методов анализа подтверждают результаты других физико-химических исследований и свидетельствуют о том, что обработка ржавой поверхности предлагаемым преобразователем способствует модификации продуктов коррозии в труднорастворимые устойчивые соединения, значительно ингибирующие процесс разрушения металла, а также формируют защитный слой, прочно сцепленный с металлической поверхностью. Предлагаемый нами состав полностью обладает свойствами модификаторов ржавчины.

Рис. 1. ИК — спектры: I-ИК спектры ржавчины; II — ИК спектры ржавчины после обработки

Однако применяемые в настоящее время модификаторы ржавчины и ингибиторы коррозии не в полной мере соответствуют всем необходимым требованиям: недостаточен их ассортимент, довольно высокая стоимость, многие из них выпускаются в небольших количествах, что не удовлетворяет растущий спрос потребителей. Выпуск антикоррозионных материалов в необходимых количествах сдерживается также отсутствием необходимой сырьевой базы и использованием дорогих импортных материалов.

Поставленная задача решается тем, что в составе преобразователя модификатора ржавчины, включающий 22% водный раствор ортофосфорной кислоты, фурфуриловый спирт и добавку аминной группы, отличающейся содержанием дополнительно нитролигнина и в качестве добавки аминной группой — гексаметилентетрамина при следующем соотношении компонентов, мас.%:

22% ортофосфорная кислота — 91,40–93,30;

фурфуриловый спирт –2,50–3,50;

гексаметилентетрамин — 0,10–0,20;

нитролигнин — 4,00–5,00.

Выбор 22% ортофосфорной кислоты обуславливается наличием её в производстве ЭФК (экстракционной фосфорной кислоты) из природных фосфоритов сернокислотным способом. Однако для получения фосфатных пленок пригодны растворы, в которых концентрация фосфорной кислоты должна быть невысокой. При высоком содержании фосфорной кислоты происходит растворение как ржавчины и окалины, так и металла.

Использование технического гидролизного лигнина и его модификаций в качестве основы преобразователя ржавчины связано с тем, что в его составе присутствуют фенольные, гидроксильные и карбоксильные группы, взаимодействующие с продуктами коррозии и связывающие ионы железа в комплексные соединения хелатного строения.

В процессе высыхания и пленкообразования при применении преобразователя модификатора ржавчины образуются соединения, состав которых отвечает не только простому смешиванию элементов, а именно необходимой структурной химической устойчивой связи элементов: (CH2)6N4·H3PO4·4H2O, (CH2)6N4·H3PO4·2H2O, (CH2)6N4·H3PO4, (CH2)6N4·6C5H6O2.. Предложенный состав и его компоненты способствуют усилению антикоррозионных свойств и увеличению стабильности, стойкости и прочности полученного фосфатного покрытия в течение длительного времени. Благодаря образованию в кислой среде из фурфурилового спирта поликонденсированного клееподобного продукта, осаждаемого непосредственно на поверхности фосфатной пленки, усиливается адгезия фосфатного слоя к основе металла и покрывается вся поверхность, в том числе и дефектные части металла, в результате чего она становится беспористой. Это приводит к улучшению антикоррозийных свойств покрытий. Участие гексаметилентетрамина в предлагаемом составе антикоррозионных покрытий на основе фосфорной кислоты может служить в качестве ингибитора кислотной коррозии, предотвращающей растворение образца.

Многократными испытаниями с целью одновременного осуществления процессов обезжиривания, растворения ржавчины и получения коррозионностойких фосфатных покрытий на поверхности стальных трубопроводов и продуктов при межоперационном хранении доказана пригодность разработанного состава в качестве антикоррозионного покрытия. Предложенный состав и его компоненты способствуют усилению антикоррозионных свойств полученного фосфатного покрытия.

Кроме того, вследствие применения ортофосфорной кислоты и продуктов её взаимодействия с гексаметилентетрамином, фурфуриловым спиртом и нитролигнина на поверхности металлов образуется фосфатный слой, не требующий пассивации. Это позволяет проводить процесс обработки в одну стадию и в одной ванне.

В таблице приводится сравнительный анализ физико-механических показателей испытания предлагаемого преобразователя модификатора ржавчины на основе фосфорной кислоты.

Таблица 1

Физико-механические показатели разработанного преобразователя модификатора ржавчины

|

Состав, мас.% |

Скорость растворения образца, г/м2·ч |

Масса фосфатного слоя, г/м2 |

Визуальное наблюдение за появлением ржавчины |

Эффективность защиты от коррозии,% | |||

|

22% ЭФК |

С5Н6О2 |

(СН2) 6N4 |

Нитро-лигнин | ||||

|

91,4 |

3,5 |

0,1 |

5 |

0,0014 |

1,09 |

ржавчина не обнаружена |

97,90 |

|

91,87 |

3,25 |

0,13 |

4,75 |

0,0012 |

1,16 |

ржавчина не обнаружена |

98,10 |

|

92,35 |

3 |

0,15 |

4,5 |

0,0009 |

1,36 |

ржавчина не обнаружена |

98,80 |

|

92,83 |

2,75 |

0,17 |

4,25 |

0,0008 |

1,41 |

ржавчина не обнаружена |

99,10 |

|

93,3 |

2,5 |

0,2 |

4 |

0,0034 |

0,85 |

ржавчина не обнаружена |

99,05 |

Предложенный состав обеспечивает практически 100% преобразование ржавчины на поверхности металлов. Он обладает одновременно обезжиривающим и моющим свойством. При межоперационном хранении в течение 6 и более месяцев на обработанных деталях следы коррозии не обнаруживаются.

Таким образом, разработанный состав может также широко применяться для химической очистки от различного рода продуктов коррозии и отложений. При этом очищенные поверхности металлов остаются чистыми, без ржавчины при хранении, благодаря образованию стабильного фосфатного антикоррозионного покрытия.

Механизм действия предлагаемых модификаторов объясняется, главным образом, переходом поверхности защищаемого металла в устойчивое поверхностное пленочное состояние с участием частиц мелкодисперсных добавок. Однако действие ингибиторов в данном случае более сложно, чем простое пленкообразование, и связано с характером адсорбции непосредственно анионов поверхностно-активного вещества.

На основе вышеизложенных результатов можно сделать следующие предположения о механизме антикоррозионной защиты металлической поверхности. Характерным предлагаемых покрытий является не только барьерный тип защиты, но в зависимости от добавляемых компонентов могут образоваться различные виды химических соединений, которые способствуют процессу ингибирования коррозии.

Литература

- Антропов, Л. И.; Макушин, Е. М.; Панасенко, В. Ф. Ингибиторы коррозии металлов. — Киев: Техника, 1981. – 182 с.

- Жуманиязов, М. Ж.; Дюсебеков, Б. Д.; Ходжаев, О. Ф. Қора металлар юзаларини занглашдан химоялаш учун таркиб. // Пред. Патент РУз. № IDP 05051. От 2002.28.02. Ахборототнома № 1.‑ 2002 г.

- Юлдашев, Н. Х.; Жуманиязов, М. Ж.; Дюсебеков, Б. Д.; Ходжаев О. Ф. Технология получения антикоррозионной композиции на основе местного сырья. // Журнал “Композиционные материалы”. 2002. № 3. – С. 53–54.

- Курамбаев, Ш. Р.; Жуманиязова, Д. М.; Жаббиев, Р. М. Ингибиторные композиции на основе модифицированных форм лигнина.

- Республиканская научно-практическая конференция 2 СЕКЦИЯ «Зеленая химия в интересах устойчивого развития» Самарканд, 26–28 марта 2012 г 166–168 бет.

- Марахимов, А. Р.; Курамбаев, Ш. Р. Патент. Тезкор фосфатлаш ва куритиш учун зангга қарши таркиб Ўзбекистон республикаси интелектуал мулк агентлиги 04.07.2012 й Тошкент.IAP 04551.