Коррозией называют динамический самопроизвольный процесс разрушения поверхностных слоев металлических материалов вследствие физико-химических контактов их с окружающей средой. Траты, возникающие в следствии коррозии, делят на прямые и косвенные. Прямые создаются из-за необходимости установки новой детали и узла, взамен деформированного. Так к данному типу можно отнести траты на стоимость коррозионностойких металлов и сплавов. Кроме того, в эту группу включено приобретение лакокрасочных покрытий, затраты на плакировку стали, стоимость ингибиторов коррозии.

Косвенные потери связаны с бездействием судна, так называемым простоем, во время ремонтных работ по ремонту либо замене детали. Данный вид возникает и в случае наличия значительных утолщений стенок труб (значение достигает 40 % от номинальной толщины).

Коррозия является процессом, так как протекает на разделе металла и окружающей, или коррозионной, среды.

Классификация коррозии:

- по типу действия:

− электрохимическая;

− химическая, или газовая.

- коррозия поверхностей нагрева под действием воды и пара:

− кислородная;

− межкристаллитная;

− подшламовая;

− пароводяная.

- Коррозия поверхностей нагрева со стороны газового тракта:

− высокотемпературная;

− низкотемпературная.

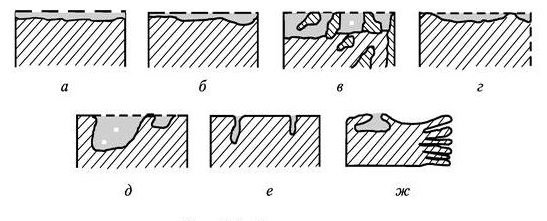

- по характеру разрушения:

− сплошная (общая), в свою очередь делится на:

а. равномерная;

б. неравномерная;

в. избирательная (селективная);

− местная, по виду развития проявляется:

а. в виде пятен;

б. в виде язв;

в. в виде точек (питтинг-коррозия);

г. подповерхностная.

Рис. 1. Примеры коррозии: а — равномерная, б — неравномерная, в — избирательная, г — пятнами, д — язвами, е — точками, ж — подповерхностная

- по условию протекания:

− кислородная коррозия в электролитах;

− стояночная, или атмосферная;

− газовая;

− коррозия под напряжением.

Электрохимическая коррозия. Коррозионный процесс, разрушающий металл, в следствие изменения межкристаллитной решетки под влиянием раствора электролитов. Сам процесс имеет электрохимическую природу.

![]()

Электрохимическая коррозия наблюдается при протекании следующих процессов:

− анодного, образование ионов металла в электролите и некомпенсированных электронов:

![]()

− катодного, ассимиляция электронов деполяризаторами:

![]()

В приведенных выше реакциях присутствуют обозначения: ![]() — атом металла;

— атом металла;

![]() — гидратированный ион металла;

— гидратированный ион металла; ![]() — электроны;

— электроны; ![]() — атомы, молекулы или ионы деполяризатора;

— атомы, молекулы или ионы деполяризатора; ![]() — анионы восстановленных и гидратированных частиц деполяризатора.

— анионы восстановленных и гидратированных частиц деполяризатора.

Газовая коррозия. Относится к химической коррозии. Появляется в результате контактного взаимодействия конструкций с продуктами сгорания топлива и насыщенным, или особенно перегретым, паром. Рассмотрим процесс коррозии:

В приведенных выше реакциях присутствуют обозначения:

![]() — число атомов металла в молекуле окисла;

— число атомов металла в молекуле окисла;

![]() — валентность металла

— валентность металла

Кислородная коррозия. Возникает при питании парогенератора водой, содержащей в себе кислород. Величина кислородной коррозии пропорциональна содержащемуся кислороду в питательной воде.

Щелочная коррозия. При высокой концентрации содержащаяся щелочь вызывает растворение защитного слоя магнетита (![]() ):

):

![]()

образовавшиеся фериты разлагаются, под действием воды:

![]()

щелочь, достигнув высокой концентрации реагирует непосредственно с железом:

![]()

Величина содержания щелочи в воде не должна превышать ![]() .

.

Межкристаллитная коррозия. Возникает при условии наличия высоких напряжений и больших значений содержания щелочи. Появляется в местах трещин парообразующих труб, в местах сварного шва, а также в местах развальцовки труб трубной доски.

Для борьбы с данным видом коррозии используют фосфатный, или фосфатно-нитратный режим обработки воды (снижая тем самым агрессивность воды). Устраняют высокие растягивающие, близкие к пределу текучести, напряжения, неплотности.

Подшламовая коррозия. Образуется в результате попадания и дальнейшего отложения (прикипания) на поверхности труб продуктов коррозии питательного тракта.

Анодная стадия процесса коррозии:

![]()

Катодная стадия процесса коррозии:

![]()

Для предотвращения подшламовой коррозии вводят ограничения для питательной воды по содержанию окисла меди, окисла железа.

Пароводяная коррозия. Наблюдается на внутренней поверхности парообразующих труб пароперегревателя, при расслоении воды от пара, в некоторых случаях, под шламом.

![]()

![]()

Для борьбы с коррозией, сводят вероятность появления пароводяной коррозии к нулю путем обеспечения нормальной циркуляции и отсутствием перегрева материала труб, независимо от режима работы парогенератора.

Высокотемпературная коррозия. Возникает из-за содержащихся в топливе примесей, золы, ванадия, кислорода, шлаков, которые в результате сжигания топлива создают «липкую пленку» либо «пористый слой», в зависимости от температуры стенки и температуры плавления золы. Катализатором реакции является ванадий (![]() , поэтому содержание ванадия в топливе не должно превышать 0,0005 %, в противном случае коррозия имеет место быть.

, поэтому содержание ванадия в топливе не должно превышать 0,0005 %, в противном случае коррозия имеет место быть.

Рассмотрим процессы высокотемпературной коррозии.

− пятиокись ванадия окисляет металл и восстанавливается до низшего окисла:

![]()

− трехокись, взаимодействуя с содержащимся в продуктах сгорания кислородом, восстанавливается, образуя пятиокись:

![]()

Действенным способом борьбы с такой коррозией является сжигание топлива при малом избытке воздуха, в пределах от 1 до 3 %, что снижает активность отложений и скорость распространения коррозии.

Низкотемпературная коррозия. Заключается в выпадение сернистого ангидрида ![]() серный ангидрид превращается 10 % от сернистого ангидрида:

серный ангидрид превращается 10 % от сернистого ангидрида:

![]()

Последний, взаимодействуя с водой, в ходе реакции, образует серную кислоту:

![]()

При появлении «точки расы» начинается концентрации паров серной кислоты, во время охлаждения продуктов сгорания. Появление данного явления зависит от содержания серы в топливе и от коэффициента избытка воздуха.

Способы борьбы с низкотемпературной коррозией условно объединяют в три группы. К первой относятся способы устранения условий создания серного ангидрида и серной кислоты. Создание стойких против кислоты неметаллических материалов относят ко второй группе. Третья группа заключается в создании особых конструкций воздухоподогревателей.

Современные способы борьбы скоррозией.

В настоящее время к современным способам борьбы с коррозией относят четыре важных фактора:

− сжигание топлива при малых избытках воздуха;

− применение присадок;

− применение неметаллических материалов;

− специальные конструкции воздухоподогревателей.

Сжигание топлива при малых избытках воздуха. Данный способ заключается в сжигании топлива при значении избытке воздуха близком к единице ![]() , что позволяет предотвратить появление низкотемпературной коррозии. Трудность данного метода заключается в удержании величины «α» в требуемом диапазоне. Опасность появления сажистых отложений, недожог топлива. При

, что позволяет предотвратить появление низкотемпературной коррозии. Трудность данного метода заключается в удержании величины «α» в требуемом диапазоне. Опасность появления сажистых отложений, недожог топлива. При ![]() содержание несгоревших частиц увеличивается в два раза.

содержание несгоревших частиц увеличивается в два раза.

Применение присадок. Применяемые вещества делят на три группы:

− твердые (к данной категории относят магнезит и доломит);

− газообразные (самым распространённым представителем является аммиак, реагируя с парами воды и раствором серной кислоты, образует соответствующие сульфаты)

− жидкие (ВНИИ НП 102, 103 и т. п.)

Применение неметаллических материалов. К материалам, стойким против коррозии, относят благородные металлы, стекло, керамику и некоторые полимеры. Трудность данного способа очевидна: конструктивное оформление, технология изготовления, коэффициент теплопроводности существенно отличается от металлических материалов, что увеличивает габариты поверхности нагрева.

Специальные конструкции воздухоподогревателей. Высокоэкономичным методом борьбы с коррозией стал именно способ создания специальных конструкций воздухоподогревателей. Задачей всех мероприятий было значительное увеличение температуры выше точки росы, более чем на ![]() . Решением вопроса стали подогрев воздуха, либо использования особых схем компоновки поверхности нагрева. Подогрев воздуха можно осуществить с применением уходящих газов, так называемой рециркуляцией горячего воздуха, либо смешивание холодного воздуха и горячих газов. Увеличение температуры стенки не осуществить без повышения габаритов, так как происходит включение всей или только части поверхности нагрева по принципу прямотока.

. Решением вопроса стали подогрев воздуха, либо использования особых схем компоновки поверхности нагрева. Подогрев воздуха можно осуществить с применением уходящих газов, так называемой рециркуляцией горячего воздуха, либо смешивание холодного воздуха и горячих газов. Увеличение температуры стенки не осуществить без повышения габаритов, так как происходит включение всей или только части поверхности нагрева по принципу прямотока.

Литература:

- Н. И. Пушкин, Д. И. Волков, К. С. Дементьев, В. А. Романов, А. С. Турлаков. Судовые парогенераторы. — Ленинград: Судостроение, 1977. — 519 с.

- Б. Н. Пираниан, В. В. Баранов, А. И. Васильев, Е. А. Сударева. Судовые котельные работы. — Ленинград: Судостроение, 1989. — 519 с.

- П. А. Антикайн. Коррозия металла парогенераторов. — Москва: Энергия, 1977. — 112 с.

- М. А. Стырикович. Котельные агрегаты. — Москва: Госэнергоиздат, 1959. — 487 с.

- Н. П. Жук. Курс теории коррозии и защиты металлов: учебное пособие. — Москва: Альянс, 2014. — 472 с.

- В. С. Пахомов, А. А. Шевченко. Химическое сопротивление материалов и защита от коррозии: учебное пособие для вузов. — Москва: КолосС, 2009. — 444 с.