Коррозионное разрушение оборудования в нефтегазовом секторе представляет собой одну из наиболее острых проблем, с которыми сталкиваются компании на этапах добычи, транспортировки и переработки углеводородов. В данной статье анализируются главные факторы, способствующие коррозии, трудности, возникающие из-за коррозионного повреждения, а также новейшие технологические подходы, направленные на предупреждение и снижение этого процесса. Особое внимание уделяется методикам диагностики, подбору материалов и использованию защитных покрытий. Статья акцентирует внимание на необходимости целостного управления коррозией для обеспечения безопасности и оптимальности работы оборудования в нефтегазовой отрасли.

Ключевые слова : коррозионное разрушение, нефтегазовая отрасль, защита от коррозии, потери, безопасность оборудования.

Коррозия — это естественный процесс разрушения материалов, вызванный химическими или электрохимическими реакциями с окружающей средой. В нефтегазовой отрасли коррозия представляет собой значительную угрозу для безопасности оборудования и экономической эффективности операций. С учетом особенностей эксплуатации, такие как высокая температура, давление и агрессивные среды, коррозионные процессы могут приводить к серьезным авариям, простоям и финансовым потерям.

Коррозия может проявляться на разных стадиях использования оборудования. Долговременное воздействие коррозии, в свою очередь, может вызвать сквозные дефекты в трубопроводах всего за 5–8 лет работы, особенно в условиях, способствующих почвенной коррозии, что значительно ускоряет разрушительные процессы.

Работа ректификационных колонн основана на создании двух встречных потоков восходящего пара и жидкости, текущих навстречу друг другу. Контакт между ними происходит на горизонтальных тарелках, причем пар, приближающийся к тарелкам, имеет несколько более высокую температуру, чем жидкость в них. Внутренний объем колонны условно делится на три части испарительную, укрепляющую, отводящую. В первом объеме происходит испарение подаваемой жидкости. Подача производится в среднюю часть колонны, так как в этой части состав флегмы примерно равен составу ректифицируемого раствора. Нагретая смесь поступает на питающую тарелку колонны и частично испаряется [1]. Паровая фаза движется вверх, а не испаренная фаза смешивается с флегмой и стекает вниз. Часть колонны над входом исходной смеси называется укрепляющей, так как в ней паровая фаза укрепляется легкими фракциями. Часть колонны, расположенная ниже входа исходной смеси, называется вытяжной, так как в ней оставшиеся легкие фракции отгоняются (отсасываются) от стекающей вниз флегмы.

Для обеспечения нормальной работы ректификационной колонны необходим постоянный восходящий поток пара и нисходящий поток флегмы. Для получения пара в нижней части колонны предусмотрена система подогрева. Процесс ректификации может проводиться при атмосферном давлении, под вакуумом, под избыточным давлением при пониженной температуре. Как правило, процесс ректификации проводится при давлении, близком к атмосферному. Вакуумной ректификации подвергаются смеси веществ, склонных к термическому разложению или полимеризации при высоких температурах. Низкотемпературная ректификация применяется для разделения растворов с низкой температурой кипения [2].

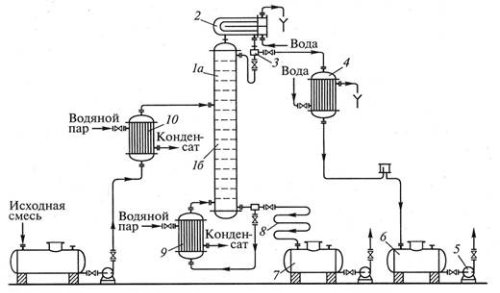

Ректификационная колонна, входящая в состав установки непрерывной перегонки, предназначенной для разделения бинарных смесей, представлена на рисунке 1).

Рис. 1. Схема непрерывно действующей ректификационной установки: 1 — ректификационная колонная (1а и 1б — соответственно укрепляющая и исчерпывающая части); 2 — дефлегматор; 3 — сепаратор; 4 — холодильник-теплообменник; 5 — насос; 6,7 — сборники; 8 — холодильник; 9 — испаритель; 10 — теплообменник

Причины коррозионного разрушения внутренних устройств колонн могут быть разнообразными. Одной из основных причин является агрессивная среда, с которой сталкиваются материалы конструкции в процессе эксплуатации. Например, в химической промышленности это могут быть кислоты, щелочи, соли и другие химически активные вещества, которые могут вызывать коррозию металлов. Другими причинами могут быть неправильно подобранные материалы конструкции, недостаточное обслуживание и контроль за состоянием оборудования, а также механические напряжения, например, вызванные тепловыми циклами [4].

Основные факторы, способствующие коррозии в нефтегазовой отрасли, включают наличие воды, соли, кислых газов (H₂S, CO₂), а также высокие температуры и давления, характерные для многих производственных процессов. Например, в ректификационных колоннах, которые используются для фракционирования нефти, коррозия может возникнуть из-за контакта металлов с сернистыми соединениями и другими агрессивными веществами. Разрушение стенок колонн может привести к выходу оборудования из строя и необходимости дорогостоящих ремонтов или замены.

Борьба с коррозией в нефтегазовой отрасли является важным приоритетом для повышения безопасности и сокращения эксплуатационных затрат. На протяжении десятилетий предприятия использовали разнообразные методы для борьбы с этой проблемой. Традиционные методы предотвращения коррозии включают в себя использование защитных покрытий, катодную защиту, ингибиторы коррозии и внедрение устойчивых материалов. Каждый из этих методов имеет свои преимущества и ограничения, которые важно учитывать в зависимости от условий эксплуатации оборудования.

Один из самых распространённых методов борьбы с коррозией — это нанесение на металлические поверхности защитных покрытий из различных материалов, таких как эпоксидные, полиуретановые или виниловые покрытия, которые образуют барьер между металлом и агрессивной средой. В ректификационных колоннах, где металл контактирует с агрессивными веществами, такими как серные соединения, защитные покрытия могут значительно замедлить процессы коррозии.

Катодная защита — это электрохимический метод предотвращения коррозии, который особенно эффективен для защиты трубопроводов, резервуаров и ректификационных колонн. Суть метода заключается в том, что металлическая поверхность оборудования соединяется с источником постоянного тока или с жертвенным анодом — металлом, который легче подвергается коррозии. Это позволяет перенаправить процесс коррозии на жертвенный анод, а основное оборудование остаётся защищённым. [6]

Ингибиторы коррозии — это химические вещества, которые вводятся в среду, где происходит контакт металла с агрессивными компонентами. Эти вещества образуют защитный слой на поверхности металла или влияют на электрохимические процессы, подавляя коррозию. Ингибиторы могут быть как газообразными, так и жидкими, что делает их удобными для использования в системах транспортировки нефти и газа, а также в колоннах для переработки сырья. [7]

Выбор метода борьбы с коррозией зависит от множества факторов: типа оборудования, характера агрессивной среды, бюджетных ограничений и потребности в долговечности защиты.

Современное развитие технологий привело к появлению инновационных методов борьбы с коррозией, которые предлагают более высокую эффективность, меньшие затраты на эксплуатацию и долговременную защиту по сравнению с традиционными подходами. Эти методы включают использование наноматериалов, интеллектуальных покрытий, модифицированных ингибиторов и аддитивных технологий. В условиях нефтегазовой отрасли, где оборудование эксплуатируется в агрессивных средах, такие инновационные решения играют всё более важную роль. [8]

Одним из перспективных направлений в борьбе с коррозией является использование наноматериалов. Эти материалы обладают уникальными свойствами благодаря своим наномасштабным размерам, что позволяет создавать защитные покрытия с высокой адгезией и долговечностью. Наноматериалы могут быть добавлены в состав традиционных покрытий для повышения их защитных свойств или использоваться в виде самостоятельных слоёв. [9]

Преимущество использования наноматериалов заключается в их способности создавать очень тонкие и прочные покрытия, которые обеспечивают высокую устойчивость к механическим повреждениям и длительную защиту. Однако внедрение таких технологий всё ещё находится на ранних стадиях, и их применение требует значительных первоначальных вложений, что ограничивает их распространение в промышленности.

Интеллектуальные покрытия — это инновационные материалы, которые могут реагировать на изменения окружающей среды и восстанавливать свои защитные свойства в случае повреждений. Эти покрытия содержат специальные микрокапсулы, которые при появлении трещин или других дефектов высвобождают ингибиторы коррозии или самовосстанавливающиеся вещества, заполняя повреждённые участки.

В нефтегазовой отрасли интеллектуальные покрытия могут быть применены для защиты оборудования, которое трудно обслуживать, например, подводные трубопроводы или оборудование для переработки нефти, включая ректификационные колонны. Этот метод особенно актуален в условиях, где ремонт и регулярное техническое обслуживание могут быть затруднены или дорогостоящи.

Аддитивные технологии, такие как 3D-печать, открывают новые возможности для создания оборудования, которое обладает встроенной коррозионной стойкостью. С помощью этих технологий можно производить детали сложных форм, оптимизированные для повышения стойкости к агрессивным средам, что особенно важно в нефтегазовой отрасли.

Преимущество аддитивных технологий заключается в их гибкости и возможности создавать оборудование, которое идеально подходит для конкретных условий эксплуатации. Однако на текущем этапе их применение остаётся ограниченным из-за высокой стоимости оборудования и материалов для 3D-печати.

Инновационные методы борьбы с коррозией предлагают ряд преимуществ по сравнению с традиционными подходами. Во-первых, они обеспечивают более высокую степень защиты и долговечность, что снижает эксплуатационные затраты. Например, интеллектуальные покрытия и наноматериалы могут существенно увеличить срок службы оборудования, минимизируя необходимость в регулярном техническом обслуживании. Во-вторых, инновационные методы часто обеспечивают более тонкую и эффективную защиту, что особенно важно для сложных систем, таких как ректификационные колонны.

Сравнение традиционных и инновационных методов борьбы с коррозией показывает, что несмотря на более высокую стоимость внедрения, современные технологии предлагают существенное снижение эксплуатационных расходов в долгосрочной перспективе. Например, интеллектуальные покрытия, способные самостоятельно восстанавливать защитный слой, могут значительно уменьшить частоту плановых ремонтов, а использование наноматериалов улучшает защиту даже в самых агрессивных средах. Это особенно важно для таких дорогостоящих объектов, как ректификационные колонны, где даже кратковременный выход оборудования из строя может привести к большим финансовым потерям.

Литература:

- Клыков М. В., Алушкина Т. В. Исследование причин коррозионного разрушения внутренних устройств ректификационных колонн //Наука. Технология. Производство. — 2021. — С. 315–316.

- Власова Г., Чудиевич Д., Пивоварова Н. Основные процессы и аппараты химической технологии. — Litres, 2022.

- Абрамов, С. А. Коррозия и методы борьбы с ней в нефтегазовой отрасли / С. А. Абрамов. — Москва: Изд-во Нефтегаз, 2019.

- Михайлов, А. В. Наноматериалы в борьбе с коррозией в нефтегазовой отрасли / А. В. Михайлов // Инновационные технологии в промышленности. — 2022. — № 2. — С. 27–33.

- Сергеев, К. М. Модифицированные ингибиторы коррозии для нефтегазового оборудования / К. М. Сергеев, Н. В. Соколов // Химическая промышленность. — 2021. — № 5. — С. 72–79.

- Трофимов, Р. Н. Аддитивные технологии в нефтегазовом машиностроении / Р. Н. Трофимов, Е. И. Беляев. — СПб.: Технополис, 2023. — 298 с.

- Иванов, П. Н. Защитные покрытия для оборудования нефтегазовой промышленности / П. Н. Иванов, В. А. Смирнов // Вестник нефтяной промышленности. — 2020. — № 3. — С. 45–53.

- Кузнецов, И. В. Интеллектуальные покрытия и их применение в условиях агрессивных сред / И. В. Кузнецов, Л. А. Петрова // Технологии защиты от коррозии. — 2021. — № 4. — С. 12–18.

- Петров, Е. А. Катодная защита трубопроводов: современные тенденции / Е. А. Петров // Материалы VI Международной конференции «Коррозия 2022». — Казань, 2022. — С. 89–94.