В связи с постоянным расширением областей применения авиационной техники постоянно увеличивается географический ареал ее применения. Почти всегда в новых местах базирования качество аэродромов и агрессивные факторы окружающей среды (пыль, влажность, повышенное содержание соли) негативно сказываются на состоянии рабочих органов авиационных двигателей и движителей, особенно ГТД, что связанно с особенностью их рабочего цикла. Требования безопасности и экономической целесообразности требуют проведения различных организационных, конструктивных и технологических мероприятий по минимизации негативных воздействий среды эксплуатации на авиационную технику.

Атмосферный воздух, засасываемый в ГТУ, не является абсолютно чистым. В нем всегда содержатся твердые или жидкие аэрозоли, влага в виде паров или тумана. Источниками их являются почвенная пыль, вулканическая пыль и газы, речная, морская и атмосферная влага, пыльца и семена растений.

Концентрация и фракционный состав частиц естественной пыли в атмосфере зависят от характера почвы и скорости ветра. Мелкодисперсная пыль распределяется в приземном слое воздуха равномерно; количество крупных частиц, составляющих основную массу пыли в периоды пыльных бурь на уровне земли, резко возрастает.

Образующиеся в проточной части компрессоров отложения, в которые переходят загрязняющие воздух вещества, содержат много (27–85 %) органических соединений, в том числе до 30 %- экстрагируемых эфиром (масел). В органической части отложений кроме углерода (16–28 %.) были обнаруживаются азот и кислород (20–43 %), водород (3 %.) и сера (до 8 %).

Работа газотурбинного двигателя характеризуется большими расходами рабочего тела,– воздуха, который одновременно является и окружающей средой. Именно поэтому к его качеству предъявляются очень серьезные требования. Наиболее вредными с точки зрения режима работы и повреждаемости ГТД являются следующие факторы окружающей среды:

- запыленность атмосферы — приводит к абразивному износу лопаток и минеральным отложениям на них;

- работа в условиях повышенной влажности и водности атмосферного воздуха — меняется режим работы двигателя, возникает опасность останова двигателя из-за залива камеры сгорания;

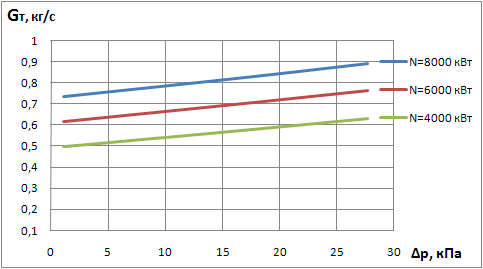

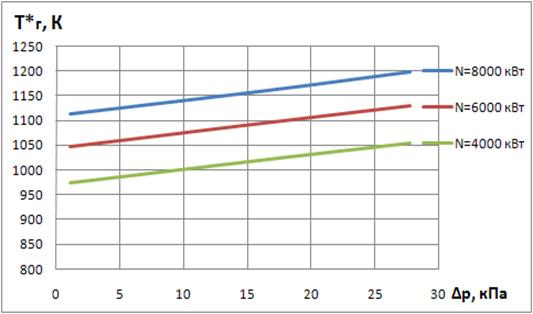

- работа в условиях морской среды — наблюдаются отложения солей на лопатках компрессора и турбины, что может привести к пережогу ТВД, сильно усиливается коррозия элементов газотурбинного двигателя; Запыленность изменяет пропускную способность газовоздушного тракта ГТД и повышает гидравлические потери в нем. На рисунке 1 приведены результаты моделирования потерь полного давления в тракте ГТД и ухудшения показателей силовой установки с ростом гидравлических потерь. Рост температуры газов перед турбиной (рис.2), для сохранения мощности (тяги) при увеличении потерь в тракте неминуемо ведет к снижению ресурса и в невосполнимой потере мощности при достижении ограничения по температуре газов за основной камерой сгорания.

- неравномерность теплового поля перед входным устройством — приводит к снижению мощности двигателя, повышается возможность перегрева двигателя.

Процесс эрозии лопаток зависит отряда факторов: размера частичек пыли, материала лопатки и угла попадания частиц. При высокой запыленности (например, в вертолетных ГТД) наблюдается равномерный износ лопаток первых ступеней и усиленный износ периферийных участков лопаток последних ступеней. При умеренном среднем пылесодержании воздуха износ лопаток носит локальный характер и зависит от особенностей течения, которые вызывают местное увеличение концентрации частиц и их скорости относительно лопаток.

Рис. 1. Зависимость расхода топлива  в камере сгорания от гидравлических потерь в выходном тракте

в камере сгорания от гидравлических потерь в выходном тракте

Рис. 2. Зависимость температуры газа  за камерой сгорания от гидравлических потерь в выходном тракте

за камерой сгорания от гидравлических потерь в выходном тракте

Износ лопаток компрессора приводит к изменению аэродинамического профиля и увеличению шероховатости поверхности лопатки. В результате уменьшаются ηк, πк, GBпр и запасы ГДУ отдельных ступеней и компрессора в целом.

Полученное снижение ηк в работе объясняется в основном потерями, обусловленными износом, связанным с затуплением входных кромок, и, в меньшей мере, изменением остальной части профиля, а также увеличением шероховатости поверхности. Особую опасность представляет то, что места абразивного изнашивания лопаток являются сильными концентрами напряжения, что может существенно понизить запасы прочности лопаток. В первую очередь это относится к титановым сплавам.

Отложения образует сравнительно небольшая по массе часть пыли, содержащейся в воздухе. Способность пыли образовывать отложения зависит от ее химического состава и физических свойств. Мелкая (<5 мкм) липкая пыль промышленных районов, содержащая много органических веществ и масел, быстрее образует отложения, чем сухая минеральная пыль.

Одним из направлений технологического обеспечения высокой эрозионной стойкости рабочих лопаток компрессора вертолетных ГТД является нанесение эрозионностойкого покрытия на поверхность пера.

Известны методы нанесения покрытий на поверхности деталей, в частности, детонационные, химико-термические, гальванические, диффузионные, осажденные из газовой и твердой фазы и др., которые отличаются физико-химическими процессами формирования, обеспечивающими различные их свойства и области применения.

Износ лопаток с покрытием обычно начинается позже, наблюдается инкубационный период, величина которого различна, для разных покрытий. Замедленный износ образцов продолжается вплоть до изнашивания слоя защитного покрытия. Необходимо отметить, что пропорционального увеличения инкубационного периода, (когда масса образца в процессе испытания не меняется) с увеличением толщины покрытия, не наблюдается.

Возможные меры увеличения сопротивляемости износу, такие как применение стальных лопаток и специальных покрытий, несколько замедляют износ, но не решают проблему. Более того, по мере создания все более совершенных новых двигателей с высокими параметрами и большими окружными скоростями в ступенях эта проблема только обостряется. Основным методом ее решения является введение очистки от пыли воздуха на входе в двигатель в пылезащитном устройстве (ПЗУ). ПЗУ различают трех типов: барьерного, центробежного и инерционного.

В двигатели гидросамолетов, самолетов-амфибий и вертолетов морского базирования могут попадать свободные частицы соли или капли воды, находящиеся под действием различных возмущений в воздухе вблизи от поверхности моря. В ряде случаев даже в спокойную погоду летательный аппарат сам является источником образования вокруг воздушной среды с взвешенными в ней каплями морской воды.

Коррозионное повреждение холодных и умеренно нагретых деталей происходит при непосредственном воздействии солевых аэрозолей, образующихся при выпаривании воды в тракте газотурбинного двигателя. Наружные поверхности двигателя защищают от коррозии, применяя специальные покрытия и исключая применение в деталях легких магниевых сплавов. Элементы проточной части также защищают от коррозии специальными покрытиями либо применяют титановые сплавы.

Эксплуатация газотурбинных двигателей показывает, что на некоторых режимах работы в ветреную погоду на земле возможно попадание части выхлопных газов в воздухозаборник. Это объясняется размытием выхлопной струи встречным ветром и последующим перемешиванием его с потоками, окружающими летательный аппарат. В некоторых случаях подогретый таким образом воздух попадает на воздухозаборники. Повышение температуры не постоянное, а пульсационное, из-за непостоянства скорости ветра.

Общее повышение температуры воздуха наиболее неблагоприятно сказывается летом при повышенной наружной температуре, так как приводит к дополнительному снижению максимальной мощности двигателя. Общее повышение температуры воздуха на входе в двигатели из-за забрасывания выпускных газов может достигать 10... 15 °С при максимальном подогреве отдельных участков на 25...30 °С. Соответствующее дополнительное уменьшение максимальной мощности двигателя в летних условиях составляет 8...10 %.

Неравномерное температурное поле на входе также снижает запас по газодинамической устойчивости компрессора: чем больше температурная неравномерность, тем меньше запас по ГДУ. Такая ситуация характерна для применения бортового оружия и пролета на низкой высоте в зоне пожара. Самым надежным способом борьбы с негативными последствиями этого явления является ограничение подачи топлива в ОКС, что обеспечивается САР двигателя.

Литература:

1. Богуслаев В. А., Муравченко Ф. М., Жеманюк П. Д., Яценко В. К., Качан А. Я., Цивирко Э. И., Орлов М. Р., Замковой В. Е., Мозговой В. Ф., Рубель О.В Технологическое обеспечение эксплуатационных характеристик деталей ГТД. Лопатки компрессора и вентилятора. Часть I.: Монография. — Запорожье, изд. «Мотор Сич», 2003. — 396 с.

2. Вертолетные газотурбинные двигатели/Григорьев В. А., Зрелов В. А., Игнаткин Ю. М. и др.; под общ. ред. Григорьева В. А. и Пономарева. — М: Машиностроение, 2007. — 491 с.

3. Тарасенко Ю. П., Царева И. Н., Кривина Л. А. Повышение надежности и ресурса компрессорных лопаток газотурбинных двигателей газоперекачивающих агрегатов/Вестник научно-технического развития — М: «Национальная Технологическая Группа, 2011 № 2 с. 57–62

4. Марчуков Е. Ю., Онищик И. И. и др. Испытания и обеспечение надежности авиационных двигателей и энергетических установок, 336 стр., М: Изд-во МАИ., 2004 год

5. Барвинок В. А., Шитарев И. Л., Богданович В. И., Докукина И. А.,. Карасёв В. М Срабатываемые, износостойкие и теплозащитные покрытия для деталей газового тракта турбины, компрессора и камеры сгорания ГТД/Вестник СГАУ — Самара: СГАУ, 2009 № 4 с. 11–28