При ультразвуковом неразрушающем контроле металлов необходимо руководствоваться заранее написанной методикой контроля, частью которой является определение оптимального размера и частоты пьезоэлектрического преобразователя. Для нахождения данных параметров было экспериментально получено значение коэффициента затухания ультразвука и его зависимость от частоты, произведен расчет уравнения ультразвукового тракта для различных размеров преобразователя. На основе полученных данных был выбран оптимальный размер и частота преобразователя, исходя из ряда стандартных датчиков.

Ключевые слова: дефект, пьезоэлектрический преобразователь, частота, уравнение акустического тракта

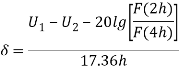

Е. Ф. Кретов в своей книге [3, с. 121] предложил уравнение акустического тракта для глухого отверстия с плоским дном, приняв за модель дефекта диск площадью s, при ![]()

![]() )

)![]() (1)

(1)

где: r – расстояние от излучателя до дефекта; ![]() – расстояние от излучателя до конца ближней зоны;

– расстояние от излучателя до конца ближней зоны; ![]() – площадь излучателя; s – площадь отражателя; λ – длина волны; δ – коэффициент затухания; U – амплитуда зондирующего сигнала;

– площадь излучателя; s – площадь отражателя; λ – длина волны; δ – коэффициент затухания; U – амплитуда зондирующего сигнала; ![]() – амплитуда сигнала, отраженного дефектом и принятого преобразователем.

– амплитуда сигнала, отраженного дефектом и принятого преобразователем.

(2)

(2)

![]() и

и ![]() – амплитуды первого и второго донного импульса соответственно; h — толщина исследуемого образца; F — функция учитывающая дифракционные расхождения звукового пучка, зависящая от расстояния 2h, пройденного импульсом, и волнового размера преобразователя ka.

– амплитуды первого и второго донного импульса соответственно; h — толщина исследуемого образца; F — функция учитывающая дифракционные расхождения звукового пучка, зависящая от расстояния 2h, пройденного импульсом, и волнового размера преобразователя ka.

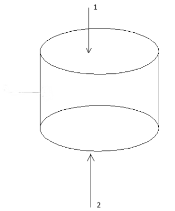

Для нахождения коэффициента затухания был проведен эксперимент, основываясь на методических указаниях [1, с. 17–25], [2, с. 11]. Цилиндрическая заготовка из бериллия с радиусом и толщиной равной 80 мм была прозвучена поочередно четырьмя прямыми преобразователями с частотой 1.25, 2.5, 5 и 10 МГц соответственно. Для более точного определения коэффициента затухания прозвучивание осуществлялось с торцевой поверхности в двух противоположных направлениях (рисунок 1).

Рис. 1. Схема прозвучивания экспериментальной заготовки

Для измерения затухания использовались преобразователи, параметры которых приведены в таблице 1.

Таблица 1

Диаметр ичастота преобразователей использованных вэксперименте

|

Преобразователь |

Рабочая частота f, МГц |

Диаметр пьезоэлемента, 2а, мм |

|

П1 |

1.25 |

20 |

|

П2 |

2.5 |

12 |

|

П3 |

5.0 |

6 |

|

П4 |

10.0 |

6 |

При проведении расчетов значение скорости продольных волн вычислялось по формуле (3):

![]() (3)

(3)

Где: H — толщина образца; t — время между первым и вторым донными отражениями.

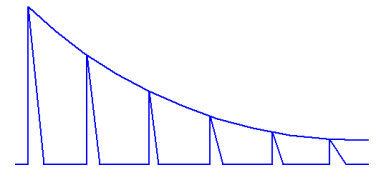

Импульсный метод определения коэффициента затухания ультразвука основан на измерении изменения амплитуды импульса при прохождении некоторого расстояния. Чаще всего измеряются амплитуды сигналов, многократно отраженных от граней образца. На экране дефектоскопа будет наблюдаться экспоненциально уменьшающаяся последовательность импульсов (рисунок 2)

Рис. 2. Экспоненциально убывающая последовательность импульсов на экране дефектоскопа

Были измерены в децибелах амплитуды донных импульсов ![]() , а также время между первым и вторым донным отражением в 5 различных точках торцевой поверхности, аналогичная процедура была сделана и для противоположной поверхности.

, а также время между первым и вторым донным отражением в 5 различных точках торцевой поверхности, аналогичная процедура была сделана и для противоположной поверхности.

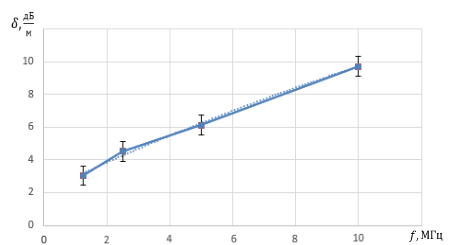

По результатам измерения по формуле (2) были рассчитаны среднеарифметические значения коэффициентов затухания для различных частот ПЭП (таблица 2).

Таблица 2

Численные значения коэффициентов затухания иих случайных погрешностей при различных частотах ПЭП

|

Частота ПЭП, МГц |

Затухание, Дб/м |

|

1.25 |

3.0±0.6 ( |

|

2.5 |

4.5±0.4 ( |

|

5 |

6.1±0.6 ( |

|

10 |

9.7±0.7 ( |

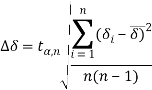

Была оценена случайная погрешность:

(4)

(4)

Где коэффициент Стьюдента ![]() , при 10 измерениях и доверительной вероятности α = 0.95, равен 2.26.

, при 10 измерениях и доверительной вероятности α = 0.95, равен 2.26.

Вычисления были произведены в программе Excel.

Рис. 3. График зависимости коэффициента затухания от частоты

Данная зависимость была использована в уравнении акустического тракта для определения оптимального размера и частоты преобразователя. С учетом того, что дефект находится на максимальном расстоянии от преобразователя — 80мм и является плоскодонным отверстием с диаметром 2 мм.

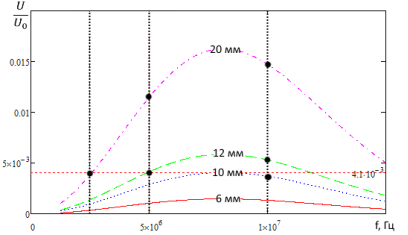

Рис. 4. Расчет уравнения акустического тракта для различных диаметров пьезоэлектрического преобразователя

На рисунке 4 для семейства кривых, соответствующих диаметру преобразователя 6, 10, 12 и 20 мм соответственно, максимум чувствительности достигается при частоте f = 8 МГц. Однако российский ряд стандартных датчиков имеет частоту f = 5 МГц или f = 10 МГц. Точками обозначены значения чувствительности для датчиков входящих в стандартный список.

Несмотря на то, что максимальная чувствительность достигается при диаметре преобразователя равным 20 мм, целесообразно взять размер меньше — для уменьшения размера ближней зоны и улучшения качества контроля.

Стоит отметить, что исходя из ГОСТ 20415–82 «Контроль неразрушающий. Методы акустические. Общие положения» [4, с.3] следует, что изделия с мелкозернистой структурой следует контролировать на частотах 2–5 МГц, следовательно, был выбран датчик с частотой 5 МГц и диаметром 12 мм. (П111–5-К12).

В данной статье был произведен расчет коэффициента затухания звуковых волн в бериллии, была определена его зависимость от частоты. На основе этого, используя уравнение акустического тракта, были получены значения чувствительности, которые были использованы для определения оптимальной частоты и диаметра пьезоэлектрического преобразователя.

Литература:

- Аббакумов К. Е. Ультразвуковой контроль полуфабрикатов и изделий из металлов: Методические указания к лабораторным работам по дисциплине «Неразрушающий контроль в производстве и его организация» / К. Е. Аббакумов. СПБ.: Изд-во СПбГЭТУ «ЛЭТИ», 2001. — 36 с.

- Аббакумов К. Е. Ультразвуковые методы измерений и контроля: Методические указания к лабораторным работам по дисциплине «Акустические методы и аппаратура неразрушающего контроля» / К.Е Аббакумов, СПб.: Изд-во СПбГЭТУ «ЛЭТИ», 2000. — 28 с.

- Кретов Е. Ф. Ультразвуковая дефектоскопия в энергомашиностроении. — 3 изд. — М.: СВЕН, 2007. — 296 с.

- ГОСТ 20415–82 «Контроль неразрушающий. Методы акустические. Общие положения» — Москва: Изд-во стандартов, 1982. — 5 с.