Анализ нормативно-технической документации показал, что параметры ультразвукового контроля в большинстве случаев выбираются без учета фактической скорости распространения продольной и поперечной волн в материале, что приводит к неточности в определении координат расположения дефекта. В статье приведены результаты экспериментальных измерений скоростей в восьми тест-образцах, изготовленных из сталей различного назначения. На основании полученных результатов проведена оценка погрешности при определении координат дефектов с учетом изменении скорости распространения поперечной волны в материале.

Ключевые слова: ультразвуковой контроль, поперечная и продольная волна, дефект, определение координат.

Эффективность применения ультразвукового контроля, определяется не только поиском, но и правильной оценкой выявленных несплошностей. При этом оценка качества контролируемого объекта проводится не только по амплитуде отраженного импульса, но и по расположению в сечении контролируемого объекта поверхности, вызвавшей отражение [1, с.1].

В настоящее время, эксплуатирующие и ремонтные организации требуют, по возможности, точно определять истинное местоположение несплошности. Для того чтобы избежать многократных и необоснованных ремонтов, т. к. это серьезная экономическая проблема, поскольку необоснованный ремонт не только приносит убытки в сотни тысяч рублей, но и ухудшает качество сварного соединения и примыкающих к нему зон, что в будущем может стать причиной аварии.

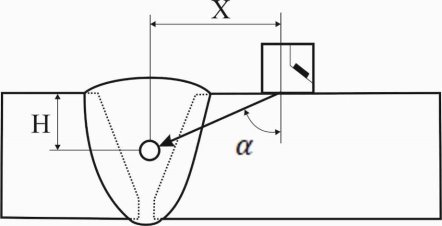

Местоположение дефекта в сварных соединениях определяют по координатам: H — глубина залегания дефекта, X — проекция расстояния вдоль поверхности изделия от точки выхода ПЭП до дефекта (рис.1).

Рис. 1. Координаты расположения несплошности при ультразвуковом контроле

Программное обеспечение современных дефектоскопов для автоматического определения координат Х и Н дефекта позволяет устанавливать значение скорости поперечной волны, угол ввода. Глубиномерное устройство измеряет временной интервал между зондирующим импульсом и эхо-сигналом от отражателя Т, а расчет координат Х и Н производится по формулам (1) и (2):

![]() (1)

(1)

![]() , (2)

, (2)

где r — расстояние от точки выхода до отражателя по лучу, T — время распространения от пьезоэлемента до отражателя и обратно, ![]() — время распространения ультразвуковых колебаний (УЗК) в призме преобразователя,

— время распространения ультразвуковых колебаний (УЗК) в призме преобразователя, ![]() — скорость поперечной волны в контролируемом объекте,

— скорость поперечной волны в контролируемом объекте, ![]() — угол ввода.

— угол ввода.

Совершенные ранее открытия показали, что погрешность измерения координат определяется отклонением истинных значений скорости распространения ультразвука в материале и угла ввода от предполагаемых величин [2, с.233].

Известно, что скорость связана с упругими константами. В свою очередь, упругие константы зависят от структуры и химического состава сплавов. Для оценки влияния скорости распространения УЗК на погрешность определения координат были отобраны 8 стальных тест-образцов (рис. 2). Для определения марки стали был проведен химический анализ данных образцов.

Рис. 2. Стальные тест-образцы

Измерения скорости продольной волны выполнены c применением дефектоскопа А1212 MASTER и стационарного измерителя скорости распространения продольных и поперечных волн УЗК повышенной точности УЗИС-ГЭТУ [3, с.297], с точностью не хуже 0,5 % (табл. 1).

Таблица 1

Результаты экспериментальных измерений скорости УЗК

|

№тест-образца |

Марка стали |

Скорость продольной волны (УЗИС-ГЭТУ) |

Скорость продольной волны (А1212) |

Скорость поперечной волны (УЗИС-ГЭТУ) |

Скорость поперечной волны (А1212) |

|

1 |

15Х5М |

5,915±0,03 |

5,945±0,06 |

3,281±0,02 |

3,293±0,04 |

|

2 |

Ст3сп |

5,870±0,03 |

5,790±0,06 |

3,249±0,02 |

3,252±0,04 |

|

3 |

08Х18Н10Т |

5,688±0,03 |

5,628±0,06 |

3,126±0,02 |

3,136±0,04 |

|

4 |

12Х1МФ |

5,900±0,03 |

5,924±0,06 |

3,240±0,02 |

3,253±0,04 |

|

5 |

20 |

5,795±0,03 |

5,824±0,06 |

3,236±0,02 |

3,242±0,04 |

|

6 |

45 |

5,840±0,03 |

5,905±0,06 |

3,245±0,02 |

3,237±0,04 |

|

7 |

20Х13 |

5,940±0,03 |

5,946±0,06 |

3,309±0,02 |

3,323±0,04 |

|

8 |

1.4852 |

5,877±0,03 |

5,860±0,06 |

3,215±0,02 |

3,206±0,04 |

Проведенный анализ результатов экспериментальных измерений показал, что в тест-образцах № 1, № 3, № 7, № 8 изменение скорости (относительно справочного значения 3,25 мм/мкс) продольной волны составляет 0,25 … 0,7 %, скорости поперечной (0,95 … 2,3 %).

Для точной работы глубиномерного устройства дефектоскопа необходимо ввести несколько параметров: время в ПЭП (![]() ), скорость поперечной волны (

), скорость поперечной волны (![]() ), угол ввода в сталь (

), угол ввода в сталь (![]() ). Точность измерения координат обуславливается соответствием истинных (фактических) значений

). Точность измерения координат обуславливается соответствием истинных (фактических) значений ![]() и

и ![]() значениям

значениям ![]() и

и ![]() принимаемым при расчете (3) (предполагаемым) координат и показаний глубиномерных устройств [3, с.297].

принимаемым при расчете (3) (предполагаемым) координат и показаний глубиномерных устройств [3, с.297].

![]() , (3)

, (3)

где ![]() ,

,

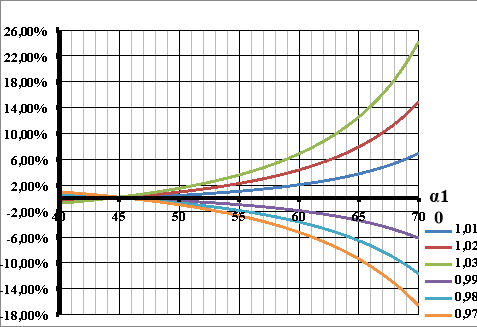

На основе результатов экспериментальных исследований (табл. 1) и формулы (3) построен график расчетных значений погрешности ![]() при определении глубины расположения отражателя в зависимости от угла ввода

при определении глубины расположения отражателя в зависимости от угла ввода ![]() (рис.3).

(рис.3).

Рис. 3. Расчетные зависимости погрешности ![]() определения глубины расположения отражателя от угла ввода

определения глубины расположения отражателя от угла ввода ![]() (без учета параметров ПЭП)

(без учета параметров ПЭП)

По графику (рис.3) погрешность ![]() близка к нулю при

близка к нулю при ![]() =

=![]() и возрастает с увеличением угла ввода

и возрастает с увеличением угла ввода ![]() Например: при

Например: при ![]() =60

=60![]() и

и ![]() погрешность

погрешность ![]() = — 4 %, а при

= — 4 %, а при ![]() =65

=65![]() и

и ![]() погрешность

погрешность ![]() = — 9 % [2, с.298]. Построенный график (рис. 3) рассчитан без учета фактического значения скорости в мере СО-3, на которой определяется «задержка» в призме. В дальнейшем это может привести к расхождению измеренных и фактических значений координат расположения дефектов.

= — 9 % [2, с.298]. Построенный график (рис. 3) рассчитан без учета фактического значения скорости в мере СО-3, на которой определяется «задержка» в призме. В дальнейшем это может привести к расхождению измеренных и фактических значений координат расположения дефектов.

Для учета компенсации временного интервала Т распространения УЗК в призме подставим в формулу (3) значения времени распространения, ![]() , Т1

, Т1

![]() =

=![]() ,

, ![]() =

=![]() ,

,

где r — путь до вогнутой поверхности меры СО-3, ![]() — время распространения УЗ в мере СО-3 с предполагаемым значением скорости

— время распространения УЗ в мере СО-3 с предполагаемым значением скорости ![]() ,

, ![]() — время распространения УЗ в мере СО-3 с фактическим значением скорости

— время распространения УЗ в мере СО-3 с фактическим значением скорости ![]() .

.

В результате подстановки получена формула (4), позволяющая определить зависимость погрешности ![]() определения глубины расположения отражателя от угла ввода

определения глубины расположения отражателя от угла ввода ![]() :

:

![]() . (4)

. (4)

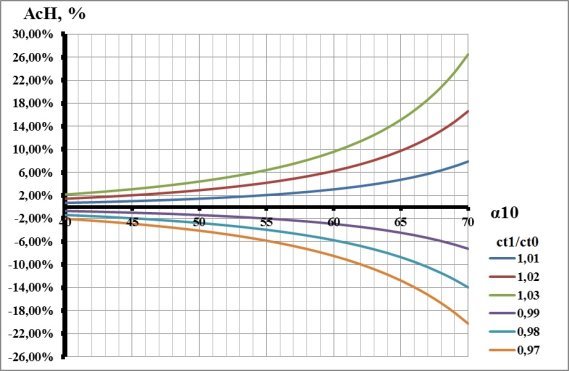

По полученной формуле (4) построен график зависимости (рис.4) суммарной погрешности ![]() при изменении скорости поперечной волны в мере СО-3 и контролируемом объекте. При этом величина погрешности увеличилась относительно предыдущего графика на 1–3 %.

при изменении скорости поперечной волны в мере СО-3 и контролируемом объекте. При этом величина погрешности увеличилась относительно предыдущего графика на 1–3 %.

Рис. 4. Расчетные зависимости погрешности ![]() определения глубины расположения отражателя от угла ввода

определения глубины расположения отражателя от угла ввода ![]() (с учетом параметров ПЭП)

(с учетом параметров ПЭП)

По формуле (5) построен график (рис.5) зависимости суммарной погрешности ![]() определения координаты Х расположения отражателя от угла ввода

определения координаты Х расположения отражателя от угла ввода ![]() :

:

![]() . (5)

. (5)

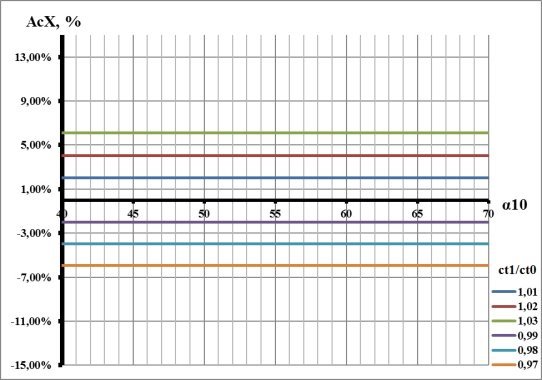

Рис. 5. Расчетные зависимости погрешности ![]() определения координаты Х расположения отражателя от угла ввода

определения координаты Х расположения отражателя от угла ввода ![]()

Погрешность ![]() не зависит от угла ввода, а зависит только от изменения скорости поперечной волны в изделии. Для определения координат обнаруженного дефекта, при углах ввода свыше 55

не зависит от угла ввода, а зависит только от изменения скорости поперечной волны в изделии. Для определения координат обнаруженного дефекта, при углах ввода свыше 55![]() целесообразно определять местоположение отражателя путем измерения координаты X [2, с.236].

целесообразно определять местоположение отражателя путем измерения координаты X [2, с.236].

Приведенные в данной статье результаты экспериментальных исследований показали, что при изменениях скорости (до 3 %) погрешность в определении координат достигает 15 %, а с учетом изменения скорости в мере СО-3 погрешность дополнительно увеличивается на 1–3 %.

Поэтому еще раз подчеркивается необходимость определения скорости как в мерах или образцах для настройки основных параметров, так и в контролируемом объекте. В связи с данными обстоятельствами встает острая необходимость разработки экспресс-методики, которая позволит определять скорости распространения УЗК с высокой точностью.

Литература:

- Гурвич А. К., Г. Я. Дымкин Г. Я. Измерение координат отражателей (дефектов) при ультразвуке контроле эхо-методом. — СПб.: Типография ФГБОУ ВО ПГУПС, 2017. — 9 с.

- Алешин Н. П., Белый В. Е., Вопилкин А. Х., Вощанов А. К., Ермолов И. Н., Гурвич А. К. Методы акустического контроля металлов. — СПб.: Машиностроение, 1989. — 450 с.

- Шевелько М. М., Перегудов А. Н., Яковлев Л. А., Ковалевский М. В. Измеритель скорости ультразвука повышенной точности УЗИС-ГЭТУ // Труды Нижегородской акустической сессии. — 2002. — С. 297–299.