На данный момент нет необходимости убеждать кого-либо в эффективности использования компьютерного моделирования при создании современных технических объектов. Получившие широкое распространение системы автоматизированного проектирования сейчас дают не только возможность разработки конструкторской документации, но и проведения инженерных расчетов над создаваемыми твердотельными моделями.

Это позволяет еще на стадии проектирования разрешить многие вопросы, касающиеся взаимодействия частей механизма, их взаимного расположения и наиболее наглядно визуализировать проект как в интерактивном режиме на экране компьютера, как и на бумажных носителях, посредствам разнообразных видов и разрезов. На этой стадии первоочередная задача определиться с выбором наиболее пригодной системы автоматизированного проектирования.

В последнее время четко обозначилась тенденция расширения круга пользователей САЕ npoдуктов (Computer Aided Engineering – приложения для инженерных расчетов) распространяемых на базе геометрических CAD систем (Computer Aided Design – системы автоматизированного проектирования). Это ведет к группированию инструментов геометрического моделирования и расчетных программ в интегрированные системы. Поэтому при выборе CAD систем необходимо сразу производить анализ САЕ продуктов, которые способны производить расчеты на базе создаваемых моделей.

Приведем пример использования одной из наиболее продвинутых систем твердотельного моделирования SolidWorks и интегрированного с ней пакета инженерных расчетов COSMOS.

Приложение COSMOSWorks предназначено для решения задач механики деформируемого твердого тела методом конечных элементов. Программа использует геометрическую модель детали или сборки для формирования расчетной модели. Интеграция с SolidWorks дает возможность минимизировать операции, связанные со специфическими особенностями конечно-элементной аппроксимации. Это обеспечивает решение таких задач, как расчет на статическую прочность и устойчивость в линейной и нелинейной постановке, выделение собственных частот, оптимизации формы деталей и сборок в линейной постановке, анализ усталости и поведения конструкции при ударе. COSMOSWorks способен принимать результаты динамического анализа, полученные в COSMOSMotion [1].

Приведенные доводы однозначно указывают на то, что создание твердотельных моделей рабочих органов открывает наиболее широкие возможности для их разностороннего прочностного и динамического анализа. Продемонстрируем возможности данного подхода для решения конкретной задачи по обоснованию конструктивных параметров комбинированного рабочего органа, работающего в условиях лесных вырубок.

Обратимся непосредственно к корням проблемы. Необходимость создания новых рабочих органов возникла в связи с тем, что применяемые на данный момент на лесных культиваторах дисковые рабочие органы плохо уничтожают нежелательную растительность, что требует многократности проходов агрегата по одному следу. Однако они отличаются надежностью при работе на почвах с твердыми включениями, хорошо преодолевают препятствия, не забиваются почвой и растительной массой. Это и обеспечило их широкое распространение в лесном хозяйстве.

Лемешные же рабочие органы, напротив, достаточно хорошо уничтожают нежелательную растительность, но их применение в условиях вырубок, вследствие низкой эксплуатационной надежности, не представляется возможным. Решить данную проблему можно, если лемешные рабочие органы оснастить черенковыми ножами криволинейной формы и установить их на индивидуальных стойках имеющих пружинные предохранительные механизмы аналогичные устанавливаемым на культиваторе КРТ-3. Это должно исключить заякоревание рабочих органов за пни и корневища. Нами предложен новый рабочий орган [2], совмещающий достоинства лемешных рабочих органов и предохранительные свойства черенковых ножей. Однако применение такой конструкции порождает целый ряд вопросов касающихся прочностной надежности.

Начальным этапом прочностных испытаний было создание твердотельных моделей двух рабочих органов (рисунок 1). Анализ проводился средствами приложения COSMOSWorks; тип анализа – статический, величина прикладываемой тестирующей силы – 1000 Н, наложенные ограничения – зафиксированная грань верхнего отверстия стойки и закрепление на цилиндрическом неподвижном шарнире нижнего отверстия

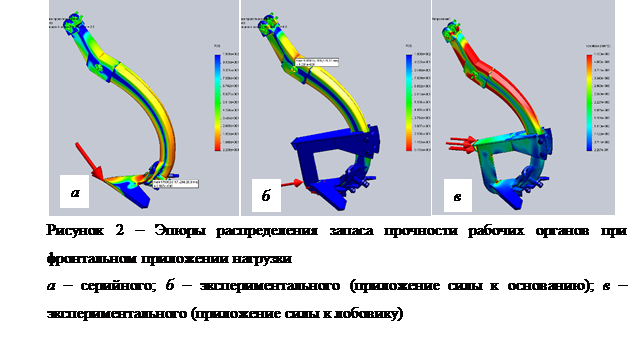

На рисунке 2 рассмотрен фронтальный вариант взаимодействия серийного и экспериментального рабочих органов с препятствием. Представлены эпюры распределения запаса прочности, которые указывают на слабые места сборок рабочих органов.

Прочностной анализ показал, что максимальные напряжения в стандартном рабочем органе расположены в области соединения крыльев стрельчатой лапы и груди, запас прочности в этом месте составляет всего 2,51. Экспериментальный рабочий орган, напротив, при полной разгрузке лапы и незначительных усилиях на черенковом ноже распределяет нагрузку по верхней части стойки, причем минимум запаса прочности составляет в первом случае 13,81 (рисунок 2, б), а во втором случае 15,89 (рисунок 2, в). Очевидно, что работоспособность стандартного рабочего органа в условиях наличия непреодолимых препятствий не обеспечивается его конструкцией, в то время как экспериментальный рабочий орган обладает приемлемым запасом прочности.

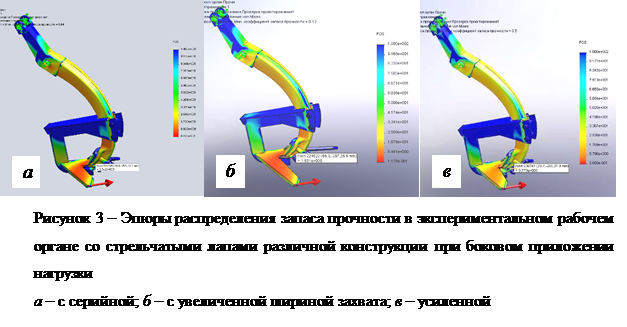

Другой рассматриваемый вариант взаимодействия – это встреча крыла лапы с препятствием (рисунок 3). Анализ полученных эпюр при этом варианте взаимодействия показал, что максимальные напряжения расположены также в области соединения крыльев стрельчатой лапы и груди. Запас прочности в этом месте при приложении нормальной нагрузки к краю крыла у стандартного рабочего органа составил 2,93, а у экспериментального 2,55. Некоторое снижение запаса прочности экспериментального рабочего органа объясняется изменением геометрии и выборкой паза в носке лапы. Вероятность такого варианта взаимодействия весьма мала, а в случае отсутствия препятствий высокой твердости, типа крупных камней и валунов, вообще в чистом виде не будет встречаться. В условиях вырубки, край крыла будет прорезать боковую поверхность пня, без отклонения стойки и достижения максимального расчетного значения силы, которое составляет 1954 Н у основания рабочего органа при переезде через 10 см пень.

Так же с целью изучения влияния ширины захвата на прочностные характеристики были созданы рабочие органы с различной шириной захвата стрельчатой лапы. Прочностной анализ показал, что даже незначительное увеличение ширины захвата заметно уменьшает запас прочности. Так стрельчатая лапа с шириной захвата 360 мм (рисунок 3, в) имеет запас прочности в критической зоне всего лишь 1,58, в то время как лапа с шириной захвата 260 мм уже обладает запасом прочности 2,54.

Таким образом, для обеспечения надежной работы в условиях наличия непреодолимых препятствий и значительных динамических нагрузок необходимо использовать стрельчатые лапы с возможно меньшей шириной захвата. В нашем случае минимально возможная ширина захвата лапы позволяющая компоновать рабочие органы на раме культиватора с обеспечением зон перекрытия лап, это 260 мм. Однако, для повышения надежности, все же необходимо увеличить запас прочности стрельчатой лапы. Это можно реализовать за счет применения более прочного материала. Другой вариант это увеличение площади опасного сечения за счет утолщения лапы или увеличения ширины основания крыла. Форма крыла с широким основанием достаточно распространена на иностранных культиваторах и незначительно влияя на увеличение тягового сопротивления, позволяет заметно повысить запас прочности в критической области без использования дорогостоящих материалов. В соответствии с этими требованиями была создана твердотельная модель рабочего органа с увеличенной шириной основания крыла (рисунок 3, в). Такое незначительное изменение формы позволило увеличить запас прочности до 3,77, что в 1,5 раза больше начального. Изменение ширины и формы стрельчатой лапы практически не влияло на распределение запаса прочности в стойке и черенковом ноже, который был во всех случаях боле 10.

Таким образом, для обеспечения надежной работы в условиях наличия непреодолимых препятствий и значительных динамических нагрузок необходимо использовать стрельчатые лапы, усиленные в критической области.

Выводы. Использование CAD систем с интегрированными в них САЕ приложениями позволяет еще на стадии проектирования быстро провести наглядные прочностные исследования, что позволяет найти оптимальные параметры рабочих органов и значительно снижает вероятность допущения конструктивных ошибок, которые в противном случае могли проявиться только на стадии изготовления и испытания, опытных образцов.

Список использованных источников

1 Алямовский, А. А. SolidWorks Компьютерное моделирование в инженерной практике [Текст] / Алямовский А. А. [и др.] – СПб.: БХВ-Петербург, 2005. – 800 с.: ил.

2 Пат. 2319329 РФ, МКИ A01B49/02, 76/00. Комбинированное почвообрабатывающее орудие [Текст] / И. М. Бартенев, М. Н. Лысыч, А. А. Кузнецов; заявитель и патентообладатель ВГЛТА. – № 2006127356/12; заявл. 27.07.2006; опубл. 20.03.2008, Бюл. № 12. – 3 с.