Представлена структура шагов, охватывающих этапы с момента оцифровки твердотельного объекта пьезосканирующей головкой до разработки управляющей программы по сгенерированным траекториям обработки CAD-модели в CAM-модуле.

Ключевые слова: CAD, CAM, Roland Modela

Представить современное производство без использования систем автоматизированного проектирования практически невозможно. Для любого специалиста в области машиностроения уже давно не являются чем-то новым такие аббревиатуры как CAD/CAM/CAE. Сейчас не для кого не является секретом, что ускорение процессов подготовки производства, повышение производительности инженерно-технологических подразделений является серьезным конкурентным преимуществом, так как довольно существенно сокращает производственный цикл изготовления продукции.

Совершенствование конструктивного исполнения, как отдельных изделий, так и сборочных единиц, является неотъемлемой частью технологической подготовки производства. Современные инструменты проектирования позволяют значительно ускорить процесс создания твердотельных, либо поверхностных CAD-моделей путем оцифровки реальных изделий, посредством сканирующих устройств различного типа.

Студенты кафедры Института машиностроения Тольяттинского государственного университета осваивают процессы обратного инжиниринга при выполнении комплекса лабораторных работ, в основу которых входит сканирование твердосплавных режущих пластин, создание по полученному облаку точек твердотельных моделей и разработка управляющих программ обработки по генерируемым траекториям в CAM-модуле с окончательной реализацией в «металле».

Эти операции автоматизированного проектирования позволяет выполнять фрезерная машина Roland Modela со сменными сканирующим и фрезерным модулями.

Благодаря точности пьезосканирующей головки работающей по технологии R. A. P.S. (Roland Active PiezoScanner) Roland Modela может сканировать широкий диапазон объектов, включая такие мягкие, как пластилиновые модели, свежие фрукты или цветы, недоступные другим контактным сканерам. MDX-20 может также сканировать стеклянные объекты, что всегда представляло сложность для оптических сканеров, т. к. лучи проходили сквозь стекло, не отражаясь [1, 2].

Программное обеспечение, поставляемое с Roland Modela, позволяет полностью управлять процессом сканирования: изменять шаг и размеры зоны сканирования, менять выпуклость/вогнутость изображения для создания литейных форм, создавать зеркально-симметричные объекты функцией «зеркало», регулировать наклон объекта, включать функцию сглаживания кривых, устанавливать высоту поверхности.

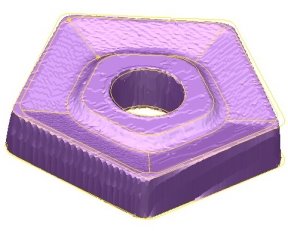

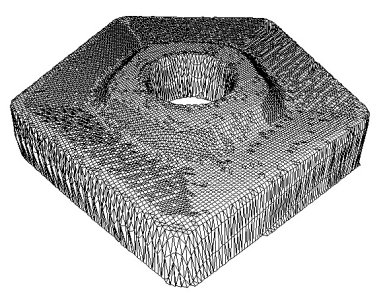

Окончательный результат сканирования пятигранной режущей пластины с точностью позиционирования по X иY — 0.15 мм представлен на рисунке 1.

Рис. 1. Оцифрованная модель пятигранной режущей пластины

Окончательно отредактированная модель подвергается экспорту посредством записи в необходимый формат.

В семействе программ Power Solution, отдельные программы которой используются при обучении, есть мощная система преобразования данных, полученных с контрольно-измерительных и сканирующих машин — CopyCAD. Данные оцифровки после редактирования преобразуются в триангулированную и далее в поверхностную модель. При этом поверхности генерируются в пределах заданной погрешности и, в случае необходимости, обеспечивается гладкое сопряжение примыкающих поверхностей по их границам. По линиям сканирования строится сеточная модель в формате STL, используя различные способы формирования сетки — от простых до интеллектуальных, которые анализируют данные и предлагают лучший вариант связывания точек. Если уже имеется готовая модель, записанная в формате STL, как в нашем случае, то CopyCAD позволяет произвести ее редактирование.

Получить поверхностную модель по импортированному изображению в формате STL возможно и с помощью пакета объемного моделирования — PowerShape, являющегося хорошим инструментом для работы со сложными формами и обеспечивающий идеальную подготовку CAD-модели для дальнейшего изготовления [3, 4].

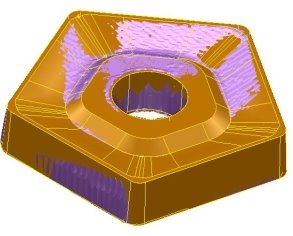

Для создания 3D-модели пятигранной пластины по импортированным данным студенты строят совокупность каркасных пространственных объектов (рис. 2а), по сети которых уже создают непосредственно сами поверхности (рис. 2б).

|

|

|

|

а |

б |

|

|

|

|

в |

г |

|

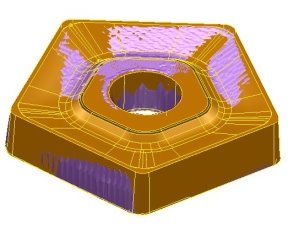

Рис. 2. Этапы создания CAD-модели | |

Как видно (рис. 2б), при наложении импортированной оцифрованной модели и созданной на ее основе поверхностной, наблюдаются разрывы в некоторых местах, но принцип их проявления указывает не на ошибочность построенных поверхностей, а на погрешность при оцифровке и последующем экспорте.

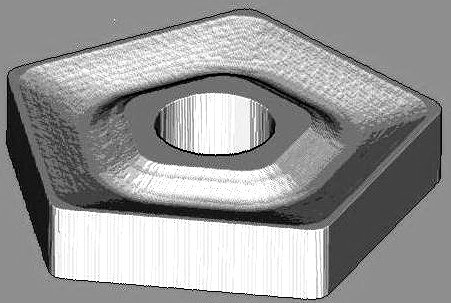

Далее необходимо выполнить скругление построенных поверхностей (рис. 2в), контролируя их по импортированной модели и окончательную доработку с учетом реальных параметров пятигранной пластины (рис. 2г). В частности, необходимо убрать уклон на гурте, которого нет на прототипе объекта сканирования, что еще раз показывает, насколько важна точность при оцифровке объектов.

Готовую 3D-модель необходимо импортировать в соответствующий формат — для программ Delcam — это DGK.

В качестве CAM-системы при обучении используется один из лучших в мире пакетов для 2.5, 3-х и 5осевой обработки — PowerMill.

PowerMill — это пакет, позволяющий быстро и с высокой точностью получать черновые и чистовые траектории перемещения инструмента на операциях фрезерования и сверления. PowerMill не требователен к качеству данных и выполняет обработку без зарезов даже в случае наличия разрывов на поверхности модели. PowerMill импортирует трехмерные модели, созданные не только в PowerShape (формат DGK), но и в большинстве CAD-систем (в универсальных форматах IGES, STL, Parasolid и т. п.) и готовит программы для станков с числовым программным управлением (ЧПУ). В пакет встроены модули визуализации, позволяющие уже на этапе проектирования оценить качество полученной траектории обработки без изготовления прототипа. Широкий выбор стратегий обработки дает возможность создания управляющей программы исходя из возможностей оборудования. PowerMill автоматически оптимизирует длину траекторий, сводя к минимуму число перемещений инструмента [3, 4].

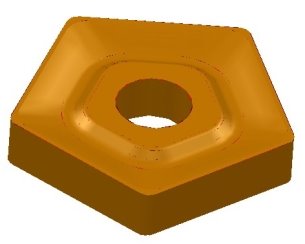

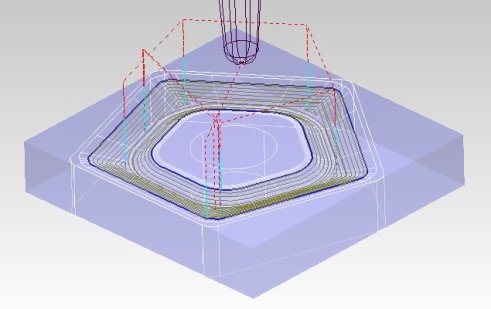

Результат расчета траектории чистовой обработки представлен на рисунке 3, а на рисунке 4 — визуализация в окне ViewMill с активированной опцией «Все траектории NC файла».

Рис. 3. Траектория чистовой обработки

Рис. 4. Визуализация чистовой обработки

Заключительным этапом является изготовление, как правило, масштабированной модели режущей пластины, используя фрезерный модуль машины Roland Modela.

Выполняя перечисленные шаги, студенты самостоятельно осуществляют процесс обратного инжиниринга, используя при этом, современные системы автоматизированного проектирования. Рассмотренный цикл работ является лишь малой частью того комплекса работ, который выполняют студенты при изучении систем автоматизированного проектирования при обучении в Институте машиностроения Тольяттинского государственного университета.

Литература:

- MDX-20/15 — RolandDGCorporation: [Электронный ресурс]. 2014. URL: http://www.rolanddg.com/product/3d/3d/mdx-20_15/mdx-20_15.html. (Датаобращения: 30.05.2016).

- Roland Modela (3D Plotter) MDX–20: User’s Manual. — Roland DG Corporation, 2000. — 70 с.

- Делкам в России: [Электронный ресурс]. 2014. URL: http://www.delcam.ru. (Дата обращения: 30.05.2016).

- Карданов, С. Б. Компьютерное моделирование деталей и проектирование технологии их изготовления в программном комплексе PowerSolution [Электронный ресурс]: учебное пособие / С. Б. Карданов. — Тольятти: ТГУ, 2006. — 100–00.