Особенности режущего инструмента с многофункциональным покрытием для резания труднообрабатываемых материалов

Автор: Дачева Анна Владимировна

Рубрика: 7. Машиностроение

Опубликовано в

Статья просмотрена: 1391 раз

Библиографическое описание:

Дачева, А. В. Особенности режущего инструмента с многофункциональным покрытием для резания труднообрабатываемых материалов / А. В. Дачева. — Текст : непосредственный // Технические науки: проблемы и перспективы : материалы I Междунар. науч. конф. (г. Санкт-Петербург, март 2011 г.). — Санкт-Петербург : Реноме, 2011. — С. 45-48. — URL: https://moluch.ru/conf/tech/archive/2/49/ (дата обращения: 26.04.2024).

- Приведены основные принципы разработки

оптимального состава твердого сплава и многофункционального покрытия

для резания труднообрабатываемых материалов, а также результаты

испытаний разработанных комплексов.

- В современном мире все большее применение находят новые конструкционные материалы с повышенными эксплуатационными свойствами. Это напрямую связано с увеличением требований к характеристикам конечных изделий, будь то авиационный двигатель или протез сустава, находящийся в теле человека. Несомненно, что требования к материалам в данном случае различны. Где-то лимитирующим фактором будет теплостойкость, где-то коррозионная стойкость, а где-то это инертность по отношению к мышечным тканям человеческого тела. Однако и тот, и это материал нужно обработать, прежде чем запустить его на следующий этап жизненного цикла. В большинстве случаев по ряду причин (как технологических, так и экономических) в качестве метода обработки выбирается обработка резанием. В итоге встает задача разработки твердого сплава оптимального состава и многофункционального покрытия для повышения эффективности режущего инструмента при обработке труднообрабатываемых материалов.

- Какие материалы относятся к группе труднообрабатываемых? Это жаропрочные, коррозионностойкие, композиционные, порошковые, полимерных и др. Обработка этих материалов требует совершенствования существующих технологических процессов и создания новых инструментальных материалов. Типичные представители группы труднообрабатываемых материалов (как стали, так и сплавы) приведены в табл. 1, 2. Здесь же представлены характеристики жаропрочности и теплостойкости данных материалов [1].

- В качестве протезов часто используют титан и его сплавы, что обусловлено относительной инертностью этих материалов к телу человека. Титан и его сплавы обычно относят к материалам, имеющим плохую обрабатываемость. Твердость титановых сплавов может изменяться в широком диапазоне (НВ 1800-4000 МПа) [2].

- В современном мире все большее применение находят новые конструкционные материалы с повышенными эксплуатационными свойствами. Это напрямую связано с увеличением требований к характеристикам конечных изделий, будь то авиационный двигатель или протез сустава, находящийся в теле человека. Несомненно, что требования к материалам в данном случае различны. Где-то лимитирующим фактором будет теплостойкость, где-то коррозионная стойкость, а где-то это инертность по отношению к мышечным тканям человеческого тела. Однако и тот, и это материал нужно обработать, прежде чем запустить его на следующий этап жизненного цикла. В большинстве случаев по ряду причин (как технологических, так и экономических) в качестве метода обработки выбирается обработка резанием. В итоге встает задача разработки твердого сплава оптимального состава и многофункционального покрытия для повышения эффективности режущего инструмента при обработке труднообрабатываемых материалов.

Таблица 1

Свойства некоторых жаропрочных сталей и сплавов

|

Марка |

Кратковременная прочность, МПа |

Длительная прочность, МПа |

|||

|

600°С |

700°С |

800°С |

600°С |

700°С |

|

|

08Х18Н10Т 08Х18Н12Б 1Х14Н18В2БР 1Х14Н18В2Б |

350 380 450 450 |

300 330 420 380 |

250 280 - - |

250 280 350 350 |

120 150 240 240 |

|

ХН77ТЮ ХН77ТЮР ХН70ВМТЮ |

880 950 990 |

680 850 900 |

550 560 750 |

580 680 - |

360 420 500 |

- Под влиянием теплофизических характеристик скорости резания при обработке титановых сплавов должны быть уменьшены примерно в 5 раз по сравнению с конструкционными сталями. Отсутствие нароста и застойных явлений играет и отрицательную роль. Она проявляется в неблагоприятной схеме износа режущего лезвия - в деформации и округлении режущей кромки, в уменьшении действительного переднего угла и, в конечном счете, в разрушении режущего лезвия. Зачастую разрушение начинается с вершины инструмента. Термическая обработка является одним из эффективных способов улучшения обрабатываемости резанием труднообрабатываемых материалов, в частности, титановых сплавов [2]. Вместе с тем при термической обработке изменяется структура сплава, возможно снижение эксплуатационных характеристик, что недопустимо в ответственных узлах и механизмах. Данный способ повышения обрабатываемости не универсален, применим в неответственных деталях, где изменение структуры не окажет воздействия на весь узел в целом.

- Процесс резания представляет собой комплекс чрезвычайно сложных явлений, зависящих от физико-механических свойств обрабатываемого материала, качества режущего инструмента, условий резания, состояния станка, жесткости технологической системы. При резании труднообрабатываемых материалов основной негативный фактор – это высокая температура в зоне резания, которая приводит к разупрочнению стандартных твердых сплавов, что приводит к снижению стойкости режущего инструмента и вынужденному снижению скорости резания. Понижение скорости резания влечет за собой увеличение времени обработки, что сказывается на производительности и себестоимости обработки в целом. Таким образом, твердый сплав оказывается огромное влияние на процесс резания труднообрабатываемых материалов.

- В настоящее время примерно 400 фирм в мире производят твердые сплавы. Менее 30 из них мощные современные с объемом производства не менее 150 - 200 т/год производят субмикронные твердые сплавы, различные по составу. Это Kermametal Inc. (США), Krupp Widia GmbH, Hertel Kermametal AG (Германия), Sandvik Coromant (Швеция), Tizit AG (Австрия), Exstra-met (Швейцария). У каждой из перечисленных компаний до сих пор стоит вопрос разработки оптимальных твердых сплавов для труднообрабатываемых материалов, ведутся поисковые работы, проводятся исследования.

- В России к этому классу сплавов относятся твердые сплавы мелкозернистые (марки ВКЗ-М, ВК6-М, ВК10-М), особомелкозернистые (марки ВК6-ОМ, ВК10-ОМ, ВК10-ХОМ, ВК15-ХОМ) [3].

- Одним из перспективных направлений в разработке твердых сплавов для обработки труднообрабатываемых является использование высокопрочных связок повышенной теплостойкости, содержащих, кроме кобальта, тугоплавкие металлы, не взаимодействующие с углеродом с образованием устойчивых карбидов. И конечно многофункциональное наноструктурированное покрытие особого состава, выступающее в качестве промежуточной среды между обрабатываемым и инструментальным материалами, и обладающее комплексом свойств для выполнения основных своих функций [4].

- Повышения теплостойкости связки твердого сплава можно добиться легированием стандартной связки тугоплавким металлом. В случае использования твердого сплава WC-Co есть определенные требования к легирующему элементу. В качестве легирующего элемента, наиболее подходящего по требованиям, взят рений (Re). В табл. 2 показаны основные свойства данного элемента.

- Под влиянием теплофизических характеристик скорости резания при обработке титановых сплавов должны быть уменьшены примерно в 5 раз по сравнению с конструкционными сталями. Отсутствие нароста и застойных явлений играет и отрицательную роль. Она проявляется в неблагоприятной схеме износа режущего лезвия - в деформации и округлении режущей кромки, в уменьшении действительного переднего угла и, в конечном счете, в разрушении режущего лезвия. Зачастую разрушение начинается с вершины инструмента. Термическая обработка является одним из эффективных способов улучшения обрабатываемости резанием труднообрабатываемых материалов, в частности, титановых сплавов [2]. Вместе с тем при термической обработке изменяется структура сплава, возможно снижение эксплуатационных характеристик, что недопустимо в ответственных узлах и механизмах. Данный способ повышения обрабатываемости не универсален, применим в неответственных деталях, где изменение структуры не окажет воздействия на весь узел в целом.

Таблица 2

Некоторые металлы, применяемые в твердых сплавах

|

Металл |

Группа |

Порядковый номер |

Атомный вес |

Тпл, °С |

Удельный вес, г/см |

|

Хром Сг |

VI |

24 |

51,99 |

1890 |

7,19 |

|

Молибден Мо |

VI |

42 |

95,94 |

2622±10 |

10,3 |

|

Ванадий V |

V |

23 |

50,95 |

1720 |

5,8 |

|

Рений Re |

VII |

75 |

186,207 |

3180±20 |

21,03 |

- Рений обладает рядом уникальных свойств:

- высокая температура плавления и рекристаллизации;

- высокий модуль упругости;

- не образует устойчивых карбидов;

- взаимодействует с кобальтом с образованием непрерывного ряда твердых растворов.

- Также рений обладает очень хорошими

технологическими свойствами. При производстве твердых сплавов

большое значение имеет его способность непосредственно не

реагировать с азотом и водородом [6].

- В результате исследований был получен сплавы группы ВРК: ВРК-15 и ВРК-13, разработанный специально под нанесение износостойкого покрытия специального состава, что в комплексе увеличивает основные характеристики режущего инструмента.

- В мировой практике производства режущего инструмента разрабатываются составы износостойких покрытий на основе композиционно-многослойного принципа [5]. Данный сплав ВРК-13 используется в качестве основы для нанесения на него наноструктурированного износостойкого покрытия. При разработке комбинации и состава слоев покрытия пользовались следующими положениями [5]:

- В результате исследований был получен сплавы группы ВРК: ВРК-15 и ВРК-13, разработанный специально под нанесение износостойкого покрытия специального состава, что в комплексе увеличивает основные характеристики режущего инструмента.

- Слой, непосредственно примыкающий к инструментальному материалу, должен обеспечивать прочную связь покрытия с рабочими поверхностями инструмента. Поэтому кристаллохимическое строение этого слоя и инструментального материала должно быть идентично, в этом случае обеспечивается хорошая адгезия покрытия и инструментального материала.

- Слой, непосредственно контактирующий с обрабатываемым материалом, должен максимально отличаться по кристаллохимическому строению от соответствующего строения обрабатываемого материала.

- Слои, находящиеся между перечисленными выше, обеспечивают адгезионную связь этих слоев. Кроме этого эти промежуточные слои могут обладать барьерными функциями, т.е., например, увеличивать или снижать термодинамическую устойчивость покрытия или его теплопроводность.

- За основу износостойкого комплекса взят

твердый сплав ВРК-13 ввиду более высокой прочности при изгибе по

сравнению со сплавом ВРК-15. На этот субстрат был нанесен слой

покрытия Zr-ZrN-(Zr,Cr)N

методом КИБ.

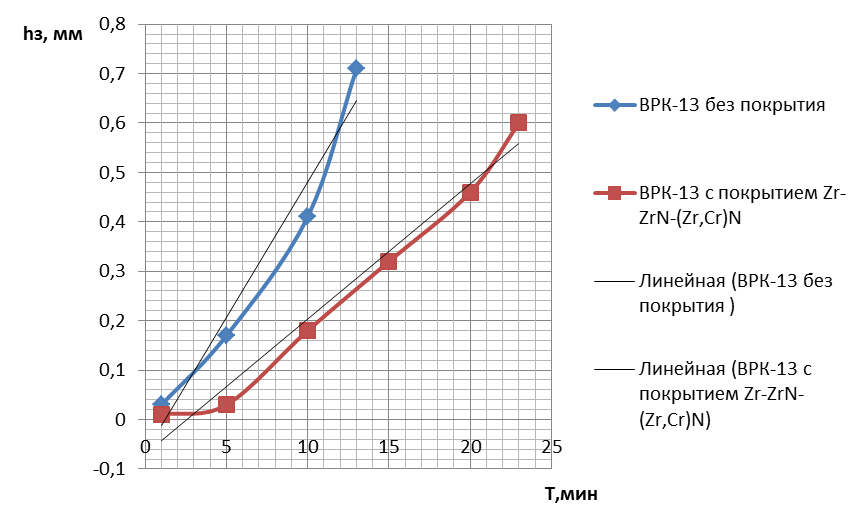

- На рис. 1 приводятся результаты испытания режущих свойств твердых сплавов (пластины SNUN-120412) при точении стали 50Г. Основные режимы обработки: скорость резания V=180 м/мин, глубина резания t=0,5 мм, подача S=0,15 мм/об.

Рисунок 1. График зависимости износа по задней поверхности hз от времени резания T пластин из твердого сплава ВРК-13 без покрытия и с наноструктурированным покрытием Zr-ZrN-(Zr,Cr)N

-

- По результатам испытаний можно сделать вывод: лучший результат при точении жаропрочных сплавов обеспечивали резцы, оснащенные пластинами ВРК-13 с композиционно-многослойным покрытием Zr-ZrN-(Zr,Cr)N, которые в 2 раза превосходили стойкость контрольных пластин ВРК-13 без покрытия.

- Литература:

- По результатам испытаний можно сделать вывод: лучший результат при точении жаропрочных сплавов обеспечивали резцы, оснащенные пластинами ВРК-13 с композиционно-многослойным покрытием Zr-ZrN-(Zr,Cr)N, которые в 2 раза превосходили стойкость контрольных пластин ВРК-13 без покрытия.

- Гуляев А.П. Металловедение. Учебник для вузов. М.: Металлургия, 1986. 544 с.

- Кривоухов В.А., Чубаров А.Д. Обработка резанием титановых сплавов - М.:

- Машиностроение, 1970. - 180 с.

- Васин С.А., Верещака А.С., Кушнер В.С. Резание материалов: Термомеханический подход к системе взаимосвязей при резании: Учеб. для техн. вузов. – М.: Изд-во МГТУ им. Баумана, 2001. – 448 с.

- Верещака А.С. Работоспособность режущего инструмента с износостойким покрытием – М.; Машиностроение,1993.С.368.

- Верещака А.С. Некоторые методологические принципы создания функциональных покрытий для режущих инструментов. В кн. «Современные технологии в машиностроении, - Харьков: НТУ «ХПИ»,2007. С. 210-231.

- Исследование структуры и свойств твердых сплавов на основе карбида вольфрама со связкой, содержащей рений, испытания сплавов в производственных условиях (Отчет), тема №19-76-044, ВНИИТС, Чапорова И.Н., Кудрявцева Н.А., Москва, 1979.

Похожие статьи

Покрытие для режущего инструмента | Статья в журнале...

Особенности режущего инструмента с многофункциональным покрытием для резания. В России к этому классу сплавов относятся твердые сплавы мелкозернистые (марки ВКЗ-М, ВК6-М, ВК10-М).

Повышение усталостной выносливости вибрирующих элементов...

твердый сплав, сплав, режущий инструмент, материал, инструментальный материал, обрабатываемый материал, кристаллохимическое строение, многофункциональное покрытие, оптимальный состав, термическая обработка.

Применение режущих инструментов из синтетических...

Режущий инструмент из кубического нитрида бора выводит обработку закаленных материалов на новый уровень [6,7]. Основные преимущества обработки закаленных материалов инструментом из КНБ

Развитие направления модификации поверхности. Экономическая...

твердый сплав, сплав, режущий инструмент, материал, инструментальный материал, обрабатываемый материал, кристаллохимическое строение, многофункциональное покрытие, оптимальный состав...

Создание твердосплавного инструмента сверхскоростным...

Современные твердые сплавы являются основным инструментальным материалом

Покрытие для режущего инструмента | Статья в журнале...

Режущий инструмент из кубического нитрида бора выводит обработку закаленных материалов на новый уровень [6,7].

Оптимальная обработка изделий из композиционных материалов

«Молодой. Скорость резания при обработке материалов инструментом из КНБ.

Технология плазменной обработки режущего инструмента. А при выполнении комплекса упрочнений по режимам, включая финишный объемный отпуск, разрушение резца значительно замедляется.

Основы проектирования инструмента для методов обработки без...

твердый сплав, сплав, режущий инструмент, материал, инструментальный материал, обрабатываемый материал.

Изучение процесса ударного резания материалов для выбора...

Оптимальная обработка изделий из композиционных материалов.

Особенности режущего инструмента с многофункциональным покрытием для резания труднообрабатываемых материалов.

Теоретические основы повышения стойкости режущего...

Применение износостойких покрытий и новых инструментальных материалов повышает стойкость инструмента в два и более раз, что положительно сказывается на производительности и себестоимости лезвийной обработки.

Похожие статьи

Покрытие для режущего инструмента | Статья в журнале...

Особенности режущего инструмента с многофункциональным покрытием для резания. В России к этому классу сплавов относятся твердые сплавы мелкозернистые (марки ВКЗ-М, ВК6-М, ВК10-М).

Повышение усталостной выносливости вибрирующих элементов...

твердый сплав, сплав, режущий инструмент, материал, инструментальный материал, обрабатываемый материал, кристаллохимическое строение, многофункциональное покрытие, оптимальный состав, термическая обработка.

Применение режущих инструментов из синтетических...

Режущий инструмент из кубического нитрида бора выводит обработку закаленных материалов на новый уровень [6,7]. Основные преимущества обработки закаленных материалов инструментом из КНБ

Развитие направления модификации поверхности. Экономическая...

твердый сплав, сплав, режущий инструмент, материал, инструментальный материал, обрабатываемый материал, кристаллохимическое строение, многофункциональное покрытие, оптимальный состав...

Создание твердосплавного инструмента сверхскоростным...

Современные твердые сплавы являются основным инструментальным материалом

Покрытие для режущего инструмента | Статья в журнале...

Режущий инструмент из кубического нитрида бора выводит обработку закаленных материалов на новый уровень [6,7].

Оптимальная обработка изделий из композиционных материалов

«Молодой. Скорость резания при обработке материалов инструментом из КНБ.

Технология плазменной обработки режущего инструмента. А при выполнении комплекса упрочнений по режимам, включая финишный объемный отпуск, разрушение резца значительно замедляется.

Основы проектирования инструмента для методов обработки без...

твердый сплав, сплав, режущий инструмент, материал, инструментальный материал, обрабатываемый материал.

Изучение процесса ударного резания материалов для выбора...

Оптимальная обработка изделий из композиционных материалов.

Особенности режущего инструмента с многофункциональным покрытием для резания труднообрабатываемых материалов.

Теоретические основы повышения стойкости режущего...

Применение износостойких покрытий и новых инструментальных материалов повышает стойкость инструмента в два и более раз, что положительно сказывается на производительности и себестоимости лезвийной обработки.