В статье приводится методика определения коэффициента, характеризующего образование жидкостной пленки. Рассмотрены экспериментальные данные подтверждающие теоретические выводы.

Ключевые слова: жидкостная пленка, зерновой материал, осесимметричные бункера, влажность зернового материала, сводчатые структуры.

В сухом зерновом материале количество влаги ничтожно мало и он не оказывает существенного влияния на трение. Силы трения зёрен между собой и стенками бункера носят характер сухих.

Опытным путем было установлено, что максимальная сила трения покоя не зависит от площади соприкосновения тел и приблизительно пропорциональна модулю силы нормального давления, прижимающей трущиеся поверхности друг к другу, а сама сила сухого терния определяется по закону Кулона. Однако при повышенной влажности между зернами образуется жидкостная прослойка, что полностью меняет характер трения зёрен между собой и стенками бункера- силы трения начинают носить характер жидкостных.

При движении зернового материала влажность свыше 30 % в бункере сила трения между частицами сыпучего материала найдена в работе [1]:

F=c1•ν,

где c1-коэффициент, характеризующий свойства жидкостной пленки между зернами; ν-относительная скорость движения частиц сыпучего материала.

Сила трения частиц, которые при движении касаются стенки бункера, равна:

F=c0•ν,

где c0-коэффициент, характеризующий свойства жидкостной пленки между зерном и стенкой бункера; ν- скорость движения частицы по стенке бункера.

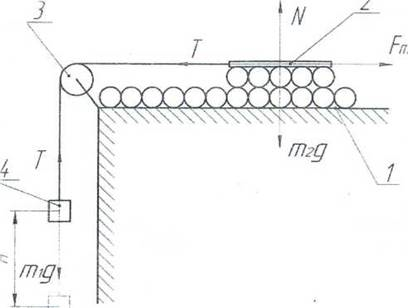

По формулам определить величины c1 и c0 достаточно сложно. Поэтому была разработана экспериментальная методика для определения их значения, смысл которой заключается в следующем: на плоскости при помощи пластилина закреплены зёрна влажностью 30 %, с ними контактируют зёрна, закреплённые на пластине тоже обладающие влажностью 30 %. К пластине привязана нить, которая проходит через блок и к концу которой привязан груз. При помощи груза пластина приводится в движение. Изменяя массу груза необходимо добиться равномерного движения пластины. [3]

Исходя из первого закона Ньютона, можно записать

м1•g-c1сум•V=a•(м1+м2) (1)

где С1сум — суммарное значение коэффициента, характеризующего свойства жидкостной плёнки между зернами, закреплёнными на пластине и зернами. находящимися на плоскости.

Рис. 1. Схема определения коэффициента, характеризующего свойства жидкостной пленки между зернами

Поскольку движение пластины является равномерным, то из выражения (1) значение С1сум будет:

c1сум= (2)

(2)

Разделив значение С1сум, полученное по формуле (2), на количество зерен, находящихся на пластине можно определить значение С1 — коэффициента, характеризующего свойства жидкостной пленки между зернами в расчете на одну зерновку. Для определения Со необходимо убрать зёрна с площадки и провести опыт. Расчёты производятся аналогично, как и при определении С1.

Используя гипотезу Ахматова [1] о равномерном уменьшении коэффициентов, характеризующих свойства жидкостной плёнки с понижением влажности, и о том, что при кондиционной влажности c1 и с0 равны нулю, можно определить их значения для сельскохозяйственных культур различной влажности.

Для определения частоты пульсаций потока при истечении сыпучего тела использовался щелевой бункер из листовой стали с размером Нб=720 мм, R0=300 мм, Rb=50 мм и 100мм.

Опыт проводился следующим образом. Заполненный сыпучим материалом бункер подвешивался к оттарированному тензозвену, соединенному с осциллографом Н-700 через усилитель. Далее открывался затвор выпускного бункера и проводилась запись расхода сыпучего материала. По полученным на ленте осциллографа кривым потока истечения сыпучего материала определяли средний период и частоту пульсаций истечения.

Кроме того, проводился хронометраж в течение смены за образованием в бункере сводов.

Обработка экспериментальных данных проводилась по общепринятой методике [2]. При обработке экспериментальных данных применялись известные методы математической статистики и дисперсионного анализа. Размеры опытных бункеров были близки к производственным, а исследуемый сыпучий материал является немодельным, поэтому все параметры, полученные экспериментальным путем, не требовали пересчета по формулам геометрического и динамического подобия.

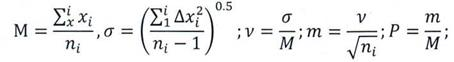

Определялись:

(3)

(3)

Кроме того, проводился многофакторный эксперимент с использованием плана Бокса-Бенкина.

Все экспериментальные исследования всегда сопровождаются ошибками (неточностями) по разным причинам. Ввиду этого, какое бы число наблюдений не было бы сделано, полученные материалы надо считать случайной выборкой, которая подвержена статической флуктации, так как, если произвести новые наблюдения, то получаются новые значения.

Следовательно, даже в простейших случаях вытекает необходимость использовать понятие вероятности, которая дает основание случайную выборку признать недействительной, то есть, результаты наблюдений имеют ценность только в том случае, если известна степень точности.

Поэтому обработку и анализ полученного материала осуществляли с применением положений и методов математической статистики.

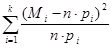

Для оценки степени согласованности результатов проведенных экспериментальных исследований с теоретическими расчетами использовали распределение Пирсона:

X2=

где х2 — критерий Пирсона; Мi — число опытных значений выборки для которого справедливо  и

и  ; к — количество классов.

; к — количество классов.

Количество классов к выбирали так, чтобы выполнялись неравенства для граничных классов n •pi≥5.

Полученное значение сравнивали с критическим  для заданного уровня значимости и числа «степеней свободы» m=к-1. Если

для заданного уровня значимости и числа «степеней свободы» m=к-1. Если  <

< то теоретическое значение согласуется с экспериментальным при данном уровне значимости.

то теоретическое значение согласуется с экспериментальным при данном уровне значимости.

Кроме однофакторных экспериментов проводился многофакторный с целью определения критериального уровня, оптимизирующего основные параметры процесса совместной работы бункера и сводоразрушающего устройства. При этом использовались безразмерные комплексы с привлечением π-теоремы.

Литература:

1. Богомягких В. А., Приленский В. И. Условия истечения сыпучего материалов из бункеров// Вопросы механизации и электрификации сельскохозяйственного производства– Ростов-на-Дону, РГУ,1969. — Вып. 12.- с.147–152.

2. Веденяпин Г. П. Общая методика экспериментального исследования и обработки опытных данный– М., 1967. — 159 с.

3. 1. Богомягких, В. А. Интенсификация разгрузки бункерных устройств в условиях сводообразования зернистых материалов / В. А. Богомягких, А. П. Пепчук. — Зерноград: ВНИИПТИМЭСХ, 1995. — 162 с.