В данной статье рассмотрена технология ремонта корпуса автосцепки СА-3 грузовых вагонов. Описаны назначения данной детали, существующие допустимые и недопустимые дефекты. Причины появления этих дефектов. Порядок технологического процесса, порядок ремонта ударной поверхности малого зуба.

Автосцепка — автоматическое сцепное устройство, которое осуществляет сцепление единиц подвижного состава без участия (либо при минимальном участии) человека. Чаще всего применяется для железнодорожного подвижного состава (вагоны, локомотивы) друг с другом.

Вагоны и локомотивы магистральных железных дорог РФ оборудованных автоматической сцепкой СА — 3 (советская автосцепка, третий вариант), утвержденной в 1934 г. в качестве типовой.

Корпуса автосцепки целесообразно изготовлять из низколегированных сталей, например, марганцовистой марки 20ГЛ, ванадиевой 20ФЛ, марганцовистой — ванадиевой 20ГФЛ. Эти стали отличаются от обычной углеродистой большим временным сопротивлением и пределом текучести, обладают достаточной ударной вязкостью, хорошей свариваемостью и имеет невысокую стоимость. Корпус автосцепки из стали марки 20ГФЛ имеет предел выносливости на 50 % больше, чем из углеродистой стали [2, с. 215].

Основными факторами, действующие на автосцепное устройство и вызывающее его повреждение, являются:

- износы из-за постоянного трения деталей друг о друга;

- нарушение технологии изготовления и ремонта;

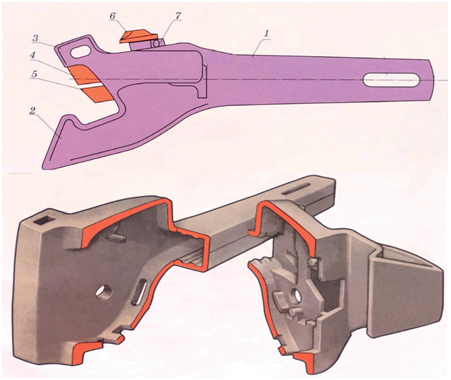

Рис. 1. Корпус автосцепки в сборе

- большие перепады температур;

- незащищённость деталей от попадания в зоны трения абразивных частиц.

Автосцепное устройство при работе испытывает значительные нагрузки, действующие в различных плоскостях. Сложное конструктивное исполнение деталей и их геометрических форм требует повышение уровня технологии изготовления, ремонта, система контроля и испытаний.

Значительные продольные и поперечные нагрузки на автосцепку появляются при входе состава в кривые участки пути или выходе из них, при переломах профиля железнодорожного полотна, на сортировочных станциях и горках, при начале движения и торможениях. Перегрузки в материале деталей автосцепки также возникают от несинхронности колебаний сочлененных вагонов. Возможны саморасцепы вагонов, появление деформаций в отдельных деталях устройства, отколов, трещин и других повреждений, включая разрушения.

Сложный профиль многих деталей также является естественным источником концентрации внутренних напряжений, особенно в переходных поверхностях.

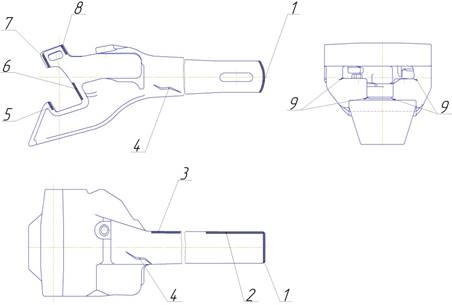

Перечень дефектов корпуса автосцепки подлежащих ремонту (рис. 2):

а) наплавка изношенной торцевой поверхности хвостовика, дефект 1, если длина хвостовика менее 645 мм для автосцепок СА-3. После наплавки длина хвостовика должна быть не менее 650 мм;

б) наплавка изношенных поверхностей хвостовика, дефект 2 и дефект 3, при глубине износа от 3 мм до 8 мм.

в) заварка трещины в хвостовике на участке от головы автосцепки (включая переходную зону) до отверстия под клин тягового хомута суммарной длиной до 100 мм у корпусов, проработавших свыше 20 лет и не более 150 мм для остальных корпусов. Ранее разделанные и заваренные трещины учитываются, если по этой заварке возникла повторная трещина. В этом случае в суммарный размер трещин включается вся длина ранее выполненной заварки; дефект 4.

г) наплавка изношенных тяговых поверхностей малого, дефект 8 и большого зуба, дефект 5. Наплавка ударной поверхности малого зуба, дефект 7, и зева, дефект 6, при условии, что износостойкость или твердость нанесенного слоя металла при устранении дефектов 5; 7;8, должна быть не менее 250 НВ для грузовых и не менее 450 НВ — для рефрижераторных вагонов. Глубина износа от 3 мм до 8 мм.

д) заварка трещин в углах окон для замка и замкодержателя дефект 9, при условии, что после разделки они не выходят:

— в верхних углах окна для замка на горизонтальную стенку поверхности головки;

— в верхнем углу окна — за верхнее ребро со стороны большого зуба.

Рис. 2. Дефекты корпуса автосцепки

В нижних углах окна для замка и замкодержателя, длина этих трещин не должна превышать 20мм.

Заварку трещин производить с местным предварительным подогревом до температуры 200–250°С.

Указанные трещины допускаются быть сквозными.

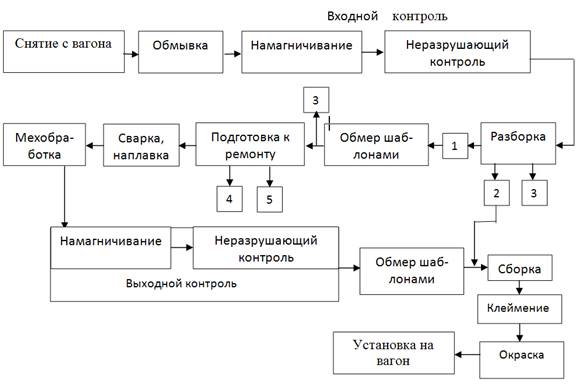

Схема технологического процесса ремонта корпуса автосцепки представлена на рис. 3.

Рис. 3. Схема технологического процесса ремонта корпуса автосцепки

В схеме: 1 — ремонт сваркой, наплавкой корпуса автосцепки; 2 — контейнер для мелких деталей; 3 — металлолом; 4 — разделка трещин; 5 — очистка поверхностей под наплавку.

Рассмотрим на примере ремонта ударной поверхности молого зуба (дефект 7 рис. 2). Данный дефект представляет плоскость размером 65х446 мм.

Порядок ремонта:

а) Подготовительная операция

Подготовка изношенной поверхности под наплавку заключается в очистке поверхности от загрязнений, продуктов коррозии и удаления наплывов металла, вызванных пластической деформацией под нагрузкой. Очистка должна производиться до чистого металла (Rz 320). Наплывы должны сниматься ручной пневмошлифовальной машинкой ИП 2014Б или срубаться.

б) Наплавочная операция

Для восстановления ударной поверхности малого зуба корпуса автосцепки применяем стальную проволоку Св-12Х15Г2 диаметром dп=1,4 мм в защитном газе (аргон первого сорта). Твердость наплавки (400–500 НВ) по сравнению с твердостью основного металла (около 207 НВ), что дает хорошую износостойкость и обеспечивает увеличение ресурса работы детали. Для наплавки применяем полуавтоматы с четырех роликовыми механизмами подачи проволоки ПДГО-527–4К в комплекте со сварочным выпрямителем ВДУ-505.

Толщину наносимого слоя определяют по формуле

Асл.=∆u+Zпр=8+4=12 мм,

где ∆u — величина допустимого износа износа детали, ∆u=8 мм;

Zпр — припуск на последующую механическую обработку, Zпр=4 мм.

Режимы наплавки стальной проволокой Св-12Х15Г2 [3, с. 27]: сварочный ток Iсв = 354 А (постоянный обратной полярности); напряжение дуги Uд = 30÷32 В; расход газа Q(Ar) = 20÷22 л/мин; вылет электpодной пpоволоки 15–25 мм; скорость наплавки V= 19 м/ч.

в) Контрольная операция

После проведения сварочных работ электросварщик должен отбить шлак и проконтролировать качество сварочных швов визуально. Поры, шлаковые и металлические включения, раковины, наплывы, подрезы, свищи, прожог, трещины в сварном шве и на основном металле не допускаются.

г) Фрезерная операция

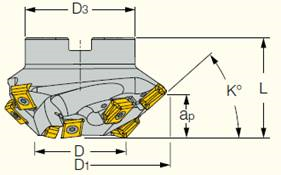

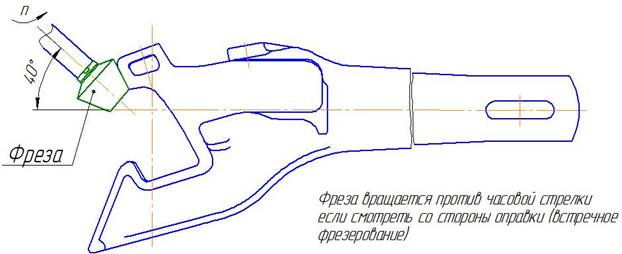

Фрезерование наплавленного слоя производим на вертикально-фрезерном станке ГФ3571. С применением торцово-конической фрезы тип: T475 SM-D050–56–3-32–13 [4, с. 33] (рис. 4). Параметры фрезы D=50 мм, D1=106 мм, D3=78 мм, L=92 мм, ap=70 мм, Ко=70о, число зубьев z=3.

Рис. 4. Торцово-коническая фреза T475 SM-D050–56–3-32–13

Режимы резания [5, с. 140]: обработка черновая, глубина резания 4 мм; оборотная подача fn = 0,96 об/мин; действительная скорости резания Vco=210 м/мин; частота вращения шпинделя n = 840 об/мин; основное время при фрезеровании To=0,63 мин.

Схема фрезерования представлена на рис. 5.

Рис. 5. Схема фрезерования ударной поверхности малого зуба

Таким образом, в результате проведенных работ, была внедрена проволока Св-12Х15Г2 для наплавки изношенных поверхностей, что позволило увеличить ресурс работы корпуса автосцепки за счет увеличения износостойкости. Был применен прогрессивный режущий инструмент, для увеличения скорости обработки и точности обрабатываемой поверхности.

Литература:

1. Конструкция и ремонт автосцепного устройства подвижного состава железных дорог России. Учебное иллюстрированное пособие для колледжей и техникумов ж.-д. транспорта./ Б. В. Быков. Москва 2005

2. Конструкция вагонов. Учебник для колледжей и техникумов ж.-д. транспорта. 2-е изд./ И. Ф. Пастухов, В. В. Пигунов, Р. О. Кошкалда. Издательство «Маршрут» Москва 2004.-498 с.

3. Расчет режимов электрической сварки и наплавки. Методическое пособие./ Э. Г. Бабенко, Н. П. Казанова. Хабаровск 1999.-54 с.

4. ISCAR New Products 2015 Milling.-84 с.

5. Сменные пластины и инструмент САНДВИК-МКТС. Москва 2000.-172 с.