Проведен системных анализ технологии получения сахаросодержащих продуктов из вторичного сырья соковых производств. На основе комплексного анализа определены пути интенсификации производства и улучшения организации протекающих процессов. Составлен математическая модель процесса измельчения и определены оптимальные параметры для проведения процесса.

Ключевые слова: вторичное сырье, системный анализ, аппарат, подсистема, измельчения, интенсификация.

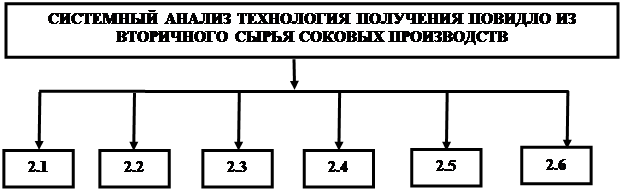

Технологическую линию переработки вторичного сырья можно представит в виде большой системы. Здесь технологические процесса можно представить в виде подсистемы получения выпаренного продукта из вторичного сырья. Дана система подвергается к декомпозиции и на втором этапе анализа имеет места ряд подсистем, состоящих из следующих технологических операции:

Подсистема 2.1.-Транспортер. В этом объекте протекают процесс очистки поверхности сырья от наружных примесей с участием человека, а также частичная сортировка и удаление наружных сопутствующих ненужных веществ.

Подсистема 2.2. аппарат для измельчения. Здесь протекает процесс измельчения вторичного сырья.

Подсистема 2.3. представляет собой в котел — выпарной аппарат с перемешивающим устройством. В этом процессе измельченное сырье погружают в пищеварочный котел и добавляют воду в рекомендуемых количествах, кипятят в течении регламентированной времени, после чего добавляют фильтрованный сахарный сироп и варят до готовности, перед окончанием варки добавляют лимонный концентрат.

Подсистема 2.4. представляет наполнитель, где происходит процесс расфасовки готового продукта.

Подсистема 2.5. представляет закатка, где происходит герметизация готового продукта.

Подсистема 2.6. представляет автоклав, где происходит процесс стерилизации.

В рассмотренных подсистемах второго уровня иерархии основные тепломассообменные процесса происходят в системе 2.3. и 2.5.

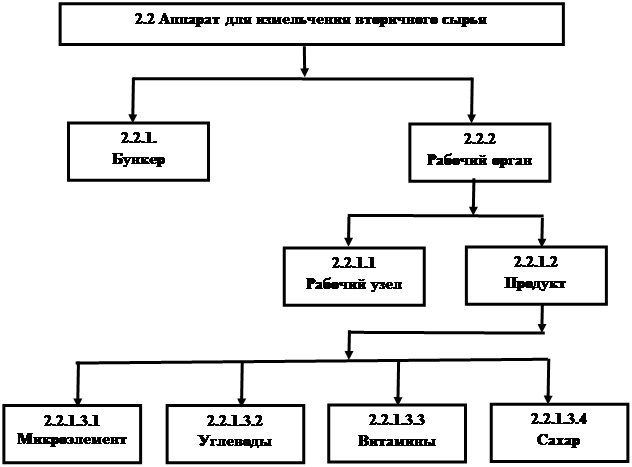

На втором уровне иерархии нами рассмотрена подсистема 2.2., которая представляет собой установку для измельчения вторичного сырья. Для детального изучения процесса измельчения подсистема 2.2. расчленена на подсистемы 2.2.1-бункер и 2.2.2 рабочий орган. В своей очереди подсистема 2.2.2 расчленяется на подсистемы 2.3.1.3.1 — микроэлементы, 2.3.1.3.2 — углеводы, 2.3.1.3.3 — витамины и 2.3.1.3.4 — сахара.

Процесс измельчения продукта (вторичного сырья) в системе 2.2. осуществляется под воздействием подсистемы 2.2.2. Который измельчает продукт (вторичного сырье) в пределе размерности 0,5–0,7 мм.

С целью комплексного анализа процесса приготовления сахаросодержащих продуктов из вторичного сырья соковых производств составлена технологическая схема детализацией по уровням иерархии (рис. 1 и 2).

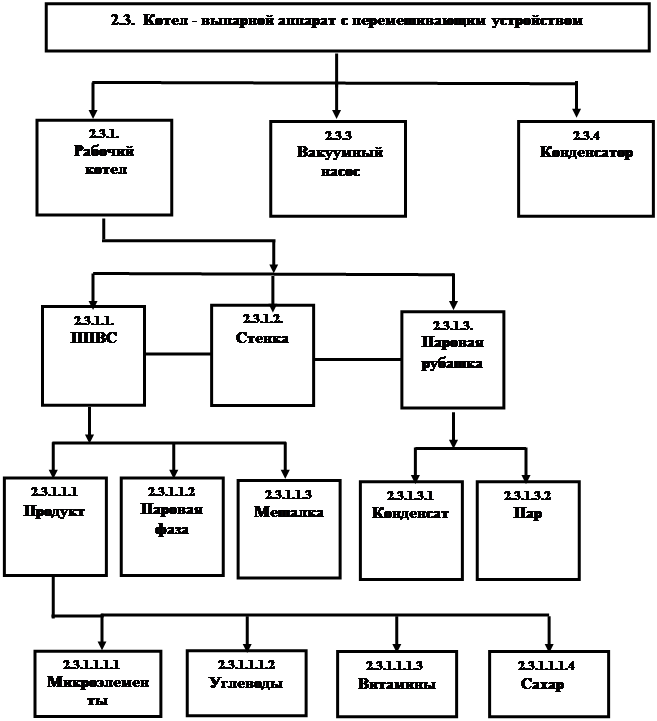

Процесс приготовления сахаросодержащих продуктов из вторичного сырья соковых производств (подсистема 2.3.) рассмотрен на третьем уровне иерархии. Элементами системы здесь выступают рабочая котел и перемешивающая устройства, вакуумный насос и конденсатор.

Подсистема 2.3.1. представляет собой рабочий котел — пищеварочный котел и которая расчленяется подсистемам — 2.3.1.1, 2.3.1.2, 2.3.1.3, 2.3.13.4. В своей очереди подсистемы -2.3.1.1, 2.3.1.2, 2.3.1.3, 2.3.13.4 представляет собой газовую фазу, нагревателя, продукта (вторичного сырья) и ароматизированные добавки для улучшения вкуса и цвета готового продукта. Подсистема 2.3.1.3 — продукт (вторичное сырье) которая является составным элементам четвертого уровня иерархии выступают подсистемы 2.3.1.3.1 — микро-макроэлементы, 2.3.1.3.2 — углеводы, 2.3.1.3.3 — витамины и 2.3.1.3.4- сахара.

С целью комплексного анализа процесса приготовления сахаросодержащих продуктов из вторичного сырья соковых производств составлена технологическая схема с детализацией по уровням иерархии (рис.1 и 2).

Рис. 1. Иерархическая структура процесса измельчения продукта (вторичного сырья) соковых производств.

Подсистема 2.3.2. — перемешивающее устройство, обеспечивают равномерного перемешивания вторичного сырья, сахара и ароматизированных добавок для улучшения вкуса и цвета по слоям.

Подсистема 2.3.3 — вакуумный насос, которая обеспечивает равномерную температуру процесса.

Подсистема 2.3.4 — конденсатор, которая обеспечивает уловление ароматических веществ.

Улучшение организации процессов протекающих в отдельных элементах в технологической линий, достигается путем упорядочения параметров отдельных токов за счет конструктивного соответственного оформления элементов установки.

Рис. 2. Иерархическая структура процесса варки сахаросодержащих продуктов из вторичного сырья соковых производств

Имитационное моделирование процесса измельчения непрерывного действия вторичного сырья морковного сока

Процессы измельчения осуществляется либо в аппаратах периодического действия, либо в аппаратах непрерывного действия. Математическое моделирование и расчет измельчителя имеют свои специфическую особенности. Для этого измельчител рассматривается виде системы с определенными показателями.

В выходными параметрами системы является расход и концентрация сырья имеется виду концентрация тех измельченных сырья которые отвечающие технологическим требованием то или иного продукции.

Выходными параметрами является опять так расход и концентрация измельченных веществ.

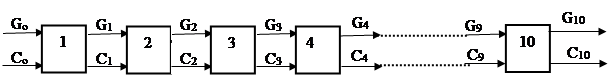

В нашем случае процесс измельчения принимается идеальным и непрерывным. Чтобы моделировать процесс непрерывного измельчения в потоках, можно представить аппарат в виде много ячеечной модели, то есть каждый участок перемещения материала можно показывать какой-то определенный участок (рис.3).

Рис. 3

Для непрерывной работы такой системы из материального баланса можно записать уравнения динамики процесса (1).

Здесь m — масса сырья; G0 — начальный расход сырья; С0 — начальная концентрация сырья; k –коэффициент измельчения; V- объем рабочей камеры; i –целое число, определяющий количество число ячеек.

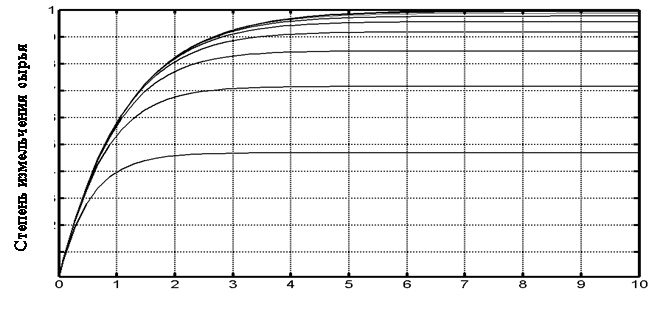

Уравнение (1) может иметь различные решения непрерывного измельчения, для непрерывного измельчения можем привести процесс в одноячеечной модели, а также можно перевести процесс многоячеечный модели. В результатах исследования для решения поставленной задачи мы воспользовались 10-ячеечным моделям и используя, программного пакета MATLAB составили математическая модель непрерывного измельчения состоящий из 10 зон идеального перемешивания (рис.1).

На схеме.1 приставлена обобщенная компьютерная модель процесса перемешивания в жидких средах с применением программы MATLAB (Matrix Laboratory — матричная лаборатория).

Результаты компьютерного моделирования приставлены на рис. 4.

Рис. 4. Продолжительность процесса, (с)

Литература:

1. Патент № 03288 способ получения пищевого порошка из растительного сырья. Атаханов Ш. Н., Норинбоев Б. Г., Хожиев Р. М., 27.02.2007

2. ТУ 64–15826912–02:2004 Способ полуфабрикаты из вторичного сырья соковых производств

3. А. Артиков. Интенсификация тепломассообменных поцессов в пищевой промышленности Т:, Фан., 1990.