При ремонте и восстановлении топливопроводов высокого давления топливных систем автомобильных (и не только) двигателей, возникает необходимость восстановления геометрии уплотнительных конусов наконечников. Наибольшее распространение получило формирование нового наконечника вместо дефектного путем пластического деформирования обрезанной трубки топливопровода в специальных устройствах. Однако, такой способ предполагает наличие достаточной длины топливопровода. В противном случае прибегают к наращиванию нового наконечника путем приварки нового или изготовленного наконечника к торцу трубки топливопровода, подвергаемого ремонту. В статье описано приспособление, облегающее процесс стыковки ремонтируемого топливопровода и нового наконечника для последующей их соединения с помощью сварки.

Ключевые слова: восстановление, ремонт, уплотнительный конус, приспособление, топливопровод высокого давления, сварка.

Восстановление геометрической формы и размеров уплотнительного конуса наконечника топливопровода можно осуществить, формируя новый наконечник непосредственно на ремонтируемом топливопроводе. Для этого применяют пластическое деформирование материала трубки в специальном устройстве [1–3].

Однако при таком способе восстановления уменьшается длина топливопровода, что может привести к затруднению монтажа и даже к изменению угла опережения впрыска топлива. Поэтому, при отсутствии запаса длинны у топливопровода, целесообразно применять другой способ восстановления геометрии наконечника [4–5].

В таких случаях на токарном станке или с помощью высаживающего устройства изготавливают наконечник длинной равной длине отрезаемого наконечника топливопровода или более (при необходимости). Затем новый наконечник приваривают к ремонтируемому топливопроводу. Сварка осуществляется встык и при этом очень важно обеспечить неподвижность и соосность свариваемых частей [6–7].

Для обеспечения этих условий предлагается применять приспособление для приварки наконечников топливопроводов высокого давления.

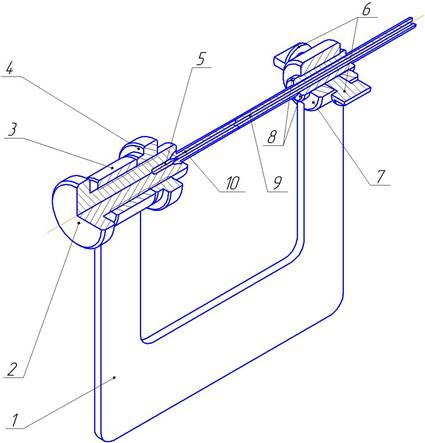

Предлагаемая конструкция приспособления для приварки наконечников топливопроводов высокого давления состоит из скобы 1, к которой с одной стороны приваривается втулка 3, в которую кручен зажимной винт 2 (рис. 1, 2).

На конце зажимного винта 2 располагается контргайка 4, а внутри него установлен центрирующий стержень 5. С другой стороны скобы 1 приварена направляющая втулка 7, внутри которой находятся два сухаря 8.

Направляющая втулка 7 несет на себе два фиксирующих винта 6.

Рис. 1. Приспособление для приварки наконечника топливопровода высокого давления

Работает приспособление следующим образом.

Приспособление закрепляется в тисках на верстаке за скобу 1 (рис. 1, 2).

После чего, заранее подготовленный новый наконечник 10 топливопровода, устанавливают в устройство, уперев его отверстием конуса в центрирующий стержень 5.

Центрирующий стержень 5 выполнен сменным и может иметь различную конфигурацию заостренной части, вплоть до наличия центрирующе-калибрующей части диаметром 2 мм, на которую одевается наконечник топливопровода 10.

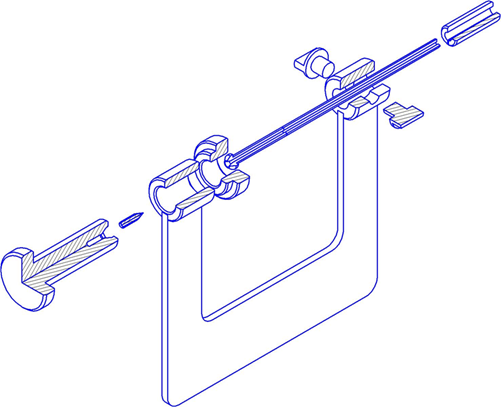

Рис. 2. Приспособление для приварки наконечника топливопроводов высокого давления с разнесенными деталями

Затем ответная часть топливопровода 9 располагается между сухарями 8 и вместе с ними вводиться в направляющую втулку 7. Установив ответную часть топливопровода 9 в необходимую позицию, фиксируют топливопровод в направляющей втулке 7 посредством зажима сухарей 8 винтами 6.

Впоследствии, вращая зажимной винт 2, осуществляют плотное прижатие наконечника 10 к ответной части топливопровода 9. При необходимости, в предполагаемое место сварки можно установить стержень диаметром 2 мм для обеспечения наилучшего центрирования места стыка трубопровода с наконечником 10.

После достижения необходимого состояния сопряжения наконечника 10 с ответной частью 9 положение зажимного винта 2 фиксируют контргайкой 4, обеспечив тем самым надежную фиксацию деталей в приспособлении.

В процессе приваривания наконечника 10 к ответной части 9 может возникнуть необходимость в проворачивании свариваемых деталей в осевом направлении с целью обеспечения доступа к не проваренной поверхности стыка. Для этого, отпустив контргайку 4, и, отвернув зажимной винт 2, проворачивают на необходимый угол топливопровод с последующей его фиксацией в обратной последовательности.

По окончании сварки ослабляют винты 6, извлекают отремонтированный топливопровод вместе с сухарями 8 из направляющей втулки 7. Снимают сухари 8 с топливопровода и отправляют его на контроль сечения сварки.

Контроль сечения сварки осуществляют калибром диаметром 2 мм или шариком того же диаметра. При необходимости проводят рассверловку места стыка через отверстие наконечника сверлом диаметра 2 мм.

Основные отличия предлагаемой конструкции от существующих решений:

1. Меньшая материалоемкость.

2. Высокая мобильность, ввиду малых габаритных размеров и массы.

3. Возможность применения практически в «полевых» условиях.

4. Простота и надежность конструкции.

5. Не требует специальных навыков и узкой специализации.

6. Большая производительность и комфорт использования, по сравнению с приваркой наконечников с помощью подручных средств.

7. Возможность изготовления силами предприятия не располагающего широкой номенклатурой станочного металлообрабатывающего оборудования.

8. Низкая стоимость изготовления и эксплуатационных издержек.

Восстановление работоспособности топливопроводов высокого давления топливных систем автомобильных двигателей значительно дешевле, чем приобретение новых.

Кроме того, не всегда существует возможность приобрести новые топливопроводы и оперативно провести замену. Особенно это актуально, если ремонт производиться непосредственно на машине в «полевых» условиях.

Немаловажное значение имеет тот факт, что восстановление таким способом работоспособности уплотнительных конусов топливопроводов можно проводить многократно с наименьшими финансовыми и трудовыми затратами.

Таким образом, рассмотренная конструкция позволяет осуществлять полную замену дефектного наконечника топливопровода высокого давления, с возможностью наращивания длины трубки топливопровода.

Простота конструкции обеспечивает долговечность и надежность приспособления в эксплуатации, а возможность транспортирования и крепления в подручных приспособлениях (тисках, струбцинах и так далее) повышает производительность и удобство работы с ним.

Изготовление подобного приспособления силами хозяйства с последующим его обслуживание и ремонтом при эксплуатации не требует значительных вложений.

Литература:

1. Захаров, Ю. А. Анализ оборудования, применяемого для диагностики, испытания и проверки форсунок дизельных ДВС автомобилей [Текст] / Ю. А. Захаров, Е. А. Кульков // Молодой ученый. — 2015. — № 2. — С. 154–157.

2. Захаров, Ю. А. Проверка, диагностика и испытание форсунок дизелей [Текст] / Ю. А. Захаров, Е. Г. Рылякин // Транспорт. Экономика. Социальная сфера. (Актуальные проблемы и их решения): сборник статей Международной научно-практической конференции / МНИЦ ПГСХА. — Пенза: РИО ПГСХА, 2014. С. 43–47.

3. Захаров, Ю. А. Устройство для диагностики форсунок дизельных двигателей внутреннего сгорания [Текст] / Ю. А. Захаров, Е. А. Кульков // Materiály XI mezinárodní vědecko — praktická konference «Moderní vymoženosti vědy — 2015». — Díl 15. Technické vědy.: Praha. Publishing House «Education and Science» s.r.o — S. 45–47.

4. Захаров, Ю. А. Основные неисправности форсунок дизельных двигателей внутреннего сгорания [Текст] / Ю. А. Захаров, Е. А. Кульков // Materiály XI mezinárodní vědecko — praktická konference «Moderní vymoženosti vědy — 2015». — Díl 15. Technické vědy.: Praha. Publishing House «Education and Science» s.r.o — S. 43–44.

5. Захаров, Ю. А. Анализ оборудования, применяемого для диагностики, испытания и проверки форсунок дизельных ДВС автомобилей [Текст] / Ю. А. Захаров, Е. А. Кульков // Materiály XI mezinárodní vědecko — praktická konference «Moderní vymoženosti vědy — 2015». — Díl 15. Technické vědy.: Praha. Publishing House «Education and Science» s.r.o — S. 29–33.

6. Захаров Ю. А., Кульков Е. А. Актуальность проведения диагностики, испытания и проверки форсунок дизельных двигателей мобильных машин // Современные научные исследования и инновации. 2015. № 3 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2015/03/50010 (дата обращения: 30.03.2015).

7. Захаров Ю. А., Кульков Е. А. Технологический процесс проверки топливных форсунок дизелей автомобилей «КамАЗ» модернизированным устройством для диагностики и испытания форсунок дизелей // Современные научные исследования и инновации. 2015. № 3 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2015/03/49912 (дата обращения: 30.03.2015).