В настоящее время нельзя представить работу установок, приборов, агрегатов, а также целых технологических циклов производства изделий без помощи сенсора или датчиков различных технологических параметров. В большинстве случаев с помощью датчиков осуществляется автоматическое управление производственным процессом, если датчики обладают линейной рабочей характеристикой.

Особая чувствительность свойств полупроводниковых материалов к наличию незначительных примесей, температуре, давлению, воздействию электромагнитного излучения и т. д. широко используется при создании различных типов датчиков [1–3]. Термочувствительные элементы на основе кремния были получены в ряде работ [3–6]. В частности, исследованиями электрофизических свойств кремния, диффузионно-легированного марганцем, показана [3] возможность получения материала с высокой термочувствительностью. Однако как в [3], так и в других известных нам работах о датчиках температуры на основе кремния получали структуры, способные измерить температуру объектов лишь до 350–380 К. Это связано с тем, что при указанных температурах происходит ионизация примесных атомов и при более высоких температурах наступает собственная проводимость кремния. Другим недостатком термоэлементов на основе Si является нелинейность их температурной характеристики.

С целью создания на основе кремния датчика температуры, способного измерять более высокие температуры, мы выбрали p-i-n — структуры.

Для создания p-i-n — структур обычно используются следующие технологические методы: эпиктаксильно-диффузионный, двухсторонне-эпитаксиальный и двухсторонне-диффузионный методы [7].

При изготовлении полупроводниковых приборов, в зависимости от типа легирующей примеси и используемой технологии в структурах образуются различные дефекты, ухудшающие качество диодов и их пробойные характеристики. Кроме того, при использовании высокотемпературных технологий, какими являются эпитаксиальные и диффузионные технологии создания p-i-n — структур, возможна активация примесей исходного материала, например атомов Na, которые могут создавать быстрые состояния, разнообразные ловушки [8], макроскопические флуктуации, ведущие к появлению хвостов плотности состояний [9], или же крупные неоднородности, во всяком случае при больших концентрациях порядка 1013см-2 [10,11]. Если волновые функции подобных состояний перекрываются, между ними становится возможным тунеллирование. При высоких температурах возможно также тепловое возбуждение до края подвижности.

Поэтому для получения p-i-n — структуры мы выбрали метод ионной имплантации, не подвергающий образец высокотемпературному прогреву. Перед нами стояла задача создать термодатчик, удовлетворяющий следующим требованиям:

1)малые габариты;

2)высокая температурная чувствительность;

3)широкий диапазон измеряемых температур;

4)линейность температурной характеристики выходного сигнала датчика.

Последнее требование было связано с необходимостью использования датчика в качестве первичного прибора в составе системы для автоматического регулирования температуры технологических процессов. Выполнение этого требования обеспечивала универсальность датчика для использования в различных технологических процессах.

Для получения датчика, удовлетворяющего вышеуказанным требованиям необходимо было обеспечить максимальную степень легирования р- и n — слоев и создание резких границ p-i и i-n — переходов. Для получения таких резких переходов нами проводилась имплантация ионов Р+ и В+ в разные стороны очищенных монокристаллов Si(111). Эксперименты проводились с образцами Si(111) р — типа с удельным сопротивлением r=3000 и 6000 Ом×см, с толщиной от 0,1 до 1мм. При этом наиболее хорошие характеристики были получены при использовании образцов Si с толщиной 0,1 мм.

Исходные образцы Si(111) перед проведением ионной имплантации тщательно очищались термическим прогревом в два этапа: длительно при 1200 К и кратковременно при Т=1500 К. Имплантация ионов Р+ и В+ проводилась на стандартной установке типа «Иона» при вакууме 10–5 Па. Причем для получения равномерного распределения внедрённой примеси по глубине нами приводилась последовательная имплантация ионов с поэтапным уменьшением энергии. Ионы Р+ имплантировались в Si(111) сначала с энергией Е0=80 кэВ и дозой D=1,8×1016см-2, а затем с Е0=20 кэВ и D=1,8×1015см-2. Ионы В+ имплантировались последовательно с энергией Е0=80 кэВ и D=0,9×1016см-2, затем с Е0=25 кэВ и D=3×1015см-2 и с Е0=10 кэВ и D=1,8×1015см-2. После каждого этапа имплантации проводился импульсный отжиг инфракрасным излучением с длиной волны l=1 мкм. Длительность ИК-излучения составляла ~ единиц микросекунд.

Анализ профилей распределения атомов Р и В, имплантированных в Si(111) с различной энергией и дозой облучения показал, что выбранные режимы ионной имплантации и последующего отжига для электрической активации обеспечивают получение ступенчатого распределения атомов Р и В, а также резкую границу раздела между примесной и базовой областью Si. Оценка концентрации электрически активных атомов, проведенная с помощью метода электронной оже-спектроскопии показывает, что NP=1021см-3, а NB=2×1021см-3. Аналогичные результаты получаются, если после каждого этапа ионного легирования проводить отжиг импульсным лазерным излучением с плотностью энергии W=3 Дж×см-2 (длина волны l=1,06 мкм, длительность импульсов ~10 наносекунд). Т. е. в результате подобной ионной имплантации удаётся получить p-i-n — структуру, с большой концентрацией электрически активных примесей и резкой границей между p-i и i-n областями Si. Отметим, что большая концентрация носителей в p и n — областях Si необходима также для того, чтобы сгладить температурную зависимость контактной области приборов на основе p-i-n — перехода. Исследование методом дифракции быстрых электронов кристаллической структуры поверхностей Si(111) после проведения указанной выше ионной имплантации и последующего отжига показало, что обе поверхности p-i-n- перехода имеют монокристаллическую структуру.

Полученная нами, таким образом, p-i-n — структура, представляет собой диод с дырочной проводимостью базовой i-области. Для изучения вольт-амперных характеристик p-i-n- диода, на обе поверхности кристалла наносились металлические контакты. Металлизация поверхности диода проводилась методом вакуумного осаждения атомов Ti и Ni на установке УВН-2М в условиях высокого вакуума при температуре подложки Т=600 К. Причем сначала осаждались атомы Ti, а затем Ni. Толщина пленок TiNi на поверхностях p-i-n- структуры составляла 100–200А.

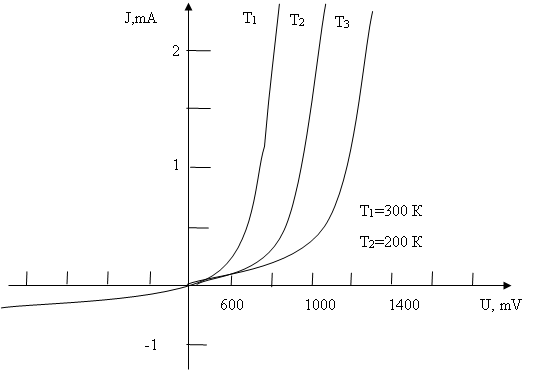

На рис.1 приведены вольт-амперные характеристики полученного нами p-i-n-диода, снятые при разных температурах. Как видно из рисунка, ВАХ имеют традиционную форму, характерную для диодных структур и прямое падение напряжения на p-i-n- структуре зависит от температуры диода.

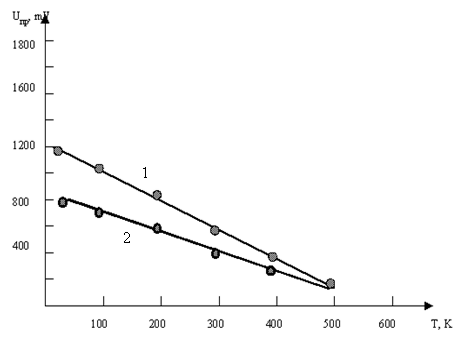

Изучение зависимости прямого падения напряжения Uпр от температуры в процессе формирования p-i-n- структуры имплантацией ионов Р и ВвSi с постепенным уменьшением энергии и дозы ионов и проведением импульсного отжига показало, что после проведения первого этапа ионной имплантации зависимость.

Uпр=f(Т) — не линейна. В результате проведения второго этапа ионной имплантации и отжига зависимость Uпр=f(Т) становится линейной в области низких температур £ 250 К, и после проведения третьего этапа ионной имплантации и отжига эта зависимость становится линейной во всем диапазоне изменения температуры (рис.2).

Рис.1. Вольт-амперные характеристики p-i-n –диода, снятные при разных Т: 100, 200, 300К

Рис.2. Зависимость прямого падения напряжения на p-i-n – переходе от температуры прогрева для Si(111) с удельным сопротивлением ρ=6000 Омсм (кривая 1) и 3000 Омсм (2)

Рабочая характеристика датчика также зависит от удельного сопротивления исходного кремния, т. е. определяется также процессами в базовой области p-i-n- диода. С уменьшением r исходного кремния, чувствительность датчика несколько понижается.

Таким образом, приведенные выше технологические режимы ионной имплантации и импульсного ИК отжига являются оптимальными для получения термодатчика обладающего следующими параметрами:

1)диапазон измеряемых температур: от 20 до 500 К. Во всем диапазоне зависимость Uпр=f(Т) — линейная;

2)температурная чувствительность составляет 2,1 мВ.К-1;

3)ток питания от 100 мкА до 1 мА.

Литература:

1. Юлдашев Ю. Ю., Рысбаев А. С., Хужаниязов Ж. Б., Рахимов А. М. Способ изготовления полупроводникового термодатчика. Патент РУз. № IAP 04779, 10.10.2013 г.

2. Нормурадов М. Т., Рысбаев А. С., Гончарова И. Ю., Кухаренко Ю. А. Изменение плотности состояний валентных электронов полупроводников, имплантированных ионами низких энергий. // Радиотехника и электроника. 1989. № 4. с. 655–658.

3. Нормурадов М. Т., Рысбаев А. С., Либенсон Б. Н. Особенности плазменных колебаний электронов в приповерхностном слое ионно-легированного кремния. // Поверхность. 1989. № 5. с. 100–103.

4. Либенсон Б. Н., Нормурадов М. Т., Рысбаев А. С. Особенности возбуждения электронов в ионно-имплантированном полупроводнике. // Физика и техника полупроводников. 1990. т. 24 № 1. с. 166–170.

5. Рысбаев А. С., Нормурадов М. Т., Юлдашев Ю. Ю., Насриддинов С. С. Влияние имплантации ионов низких энергий на плотность состояний валентных электронов кремния. // Радиотехника и электроника. 1997. № 2. с.240–242.

6. Рысбаев А. С., Нормурадов М. Т., Насриддинов С. С., Адамбаев К. А. Свойства силицидных пленок, созданных низкоэнергетической имплантацией ионов металла в кремний. // Радиотехника и электроника. 1997. т. 42. № 1. с. 125–128.

7. Мирзабаев М. М., Расулов К., Комилов А., Юсупова Р. Д. Определение рекомбинационных параметров гетероструктур на основе системы GaAs-AlGaAs-кремневых фотопреобразователей. //Гелиотехника. 2000. № 1. с. 91.

8. DiMaria D. J. Capture and release of electron and Na+ — related trapping sites in the SiO2 layer of metal-oxide-semiconductor structures at temperature between 77 K and 296 K. // J. Appl. Phys. 1981. v.52. p. 7251.

9. Harstein A. and Fowler A. B. High temperature variable range hopping conductivity in silicon inversion layers. // J. Phys. 1975. c. 8. L. 249.

10. Bottoms W. R. and Gurerman D. Electron beam probe studies of semiconductor — insulator interfaces. // J. Vac. Sce and Technol. 1974. v. 11. p. 965.

11. Андо Т.,Фаулер А., Стерн Ф. Электронные свойства двумерных систем. Пер. под. Ред. Ю. В. Шмарцева. /М.: Мир 1985. 415с.