В статье рассмотрены вопросы нового подхода к технологической подготовке производства с использованием инструментов системного инжиниринга. Данный инструментарий помогает решить основные проблемы современного производства за счет разработки и внедрения методологии численных оценок альтернативных вариантов, применения модифицированного FMEA-анализа.

Ключевые слова: системный инжиниринг; FMEA-анализ; технологическая подготовка производства; управление коммуникациями.

Согласно определению, системный инжиниринг это междисциплинарный подход, используемый для разработки сложных, инновационных изделий и систем. Это направление приобретает особое значение сегодня, с повышением роли преимущественно программных систем, служащих для улучшения рабочих характеристик самолетов. Поэтому сфера применения системного инжиниринга в аэрокосмической отрасли больше не ограничивается синтезом проекта. [1] Мало кто задумывается, что тот же подход может быть успешно применен и к другим этапам жизненного цикла изделия.

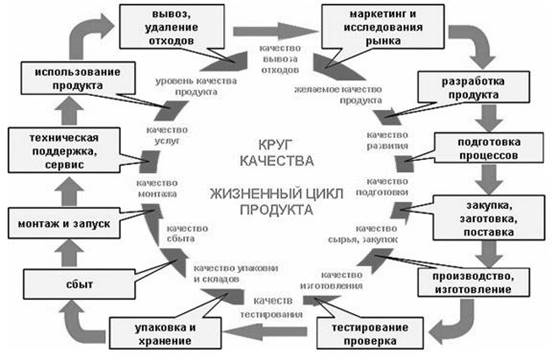

Посмотрим на диаграмму жизненного цикла изделия (ЖЦИ), представленную на рисунке 1 [2], которая называется также цикл Деминга.

Рис. 1. Диаграмма жизненного цикла изделия

Такие этапы ЖЦИ, как маркетинг и разработка продукта активно используют инструменты системного инжиниринга, но нужно идти дальше. Например, трудоемкость технологической подготовки производства по отношению к общей трудоемкости технического проекта изделия в единичном производстве составляет 20-25 %, в серийном — 50-55 %, а в крупносерийном и массовом — 60-70 %. Именно этот этап мы и рассмотрим сейчас подробнее.

Технологическая подготовка производства (ТПП) представляет собой совокупность мероприятий, обеспечивающих технологическую готовность производства, т. е. наличие на предприятии полных комплектов конструкторской и технологической документации и средств технологического оснащения, необходимых для выпуска заданного объема продукции с установленными технико-экономическими показателями.

Основные этапы ТПП представлены на рисунке 2. [3]

Рис. 2. Основные этапы технологической подготовки производства

Традиционный подход, используемый на многих постсоветских предприятий имеет следующие недостатки:

1. Низкий уровень проработка на технологичность конструкторской документации вследствие географической и структурной удаленности разработчиков и изготовителей (этап 1).

2. Исключительно эмпирическая оценка альтернативных вариантов технологических маршрутов и процессов (этапы 2-5).

3. Низкое качество оснастки как следствие недостаточной коммуникации между отделами одного предприятия (этап 6).

4. Частный срыв сроков выполнения работ (этапы 1-8).

Рассмотрим подробнее, на каких этапах ТПП возможно внедрение инструментов системного инжиниринга и как это повлияет на скорость и качество освоения обработки изделий.

Системный инжиниринг предлагает нам следующий инструментарий [4]:

1. Разработка и управление требованиями; 2. Идентификация функций; 3.Функциональный анализ; 4. Синтез альтернативных решений; 5. Управление интерфейсами; 6. Оценка альтернатив; 7. Управление рисками; 8. Многопараметрическая оптимизация; 9. Верификация/Валидация

Пользуясь данными инструментами систематически, решим выявленные выше проблемы.

1. Проработка на технологичность

Основной задачей проработки конструкции изделия на технологичность является придание изделию такого комплекса свойств, который обеспечивает необходимое качество изделия при оптимальных затратах труда, материальных средств и времени на технологическую подготовку производства, изготовление, монтаж вне предприятия-изготовителя, техническое обслуживание и ремонт в конкретных условиях производства и эксплуатации. При большой географической отдаленности и принадлежности к разным организациям, отработка проводится формально, что приводит к потерям денег и времени на стадии производства. На данном этапе необходимо применять разработку и управление требованиями.

На стадии проектирования изделия необходимо определиться с будущим серийным производителем и наладить устойчивый канал коммуникаций, составить график взаимодействий, далее собрать, упорядочить и согласовать требования. Для разработчика необходимо предоставить данные по технологическим возможностям оборудования у изготовителя и усредненные данные по загрузке, чтоб еще до выдачи заказа и подписания контракта, каждая из сторон знала о возможностях партнера. От разработчика потребуется предоставление производителю эскизов на всех этапах работы и предполагаемый объем будущего заказа. Построение надежного взаимодействия позволит изготовителю лучше понимать нужды проектировщиков и вовремя модернизировать и расширять мощности для обеспечения своевременного выполнение возложенного плана.

2. Оценка альтернативных решений

Еще на 2 этапе формирования межцеховых технологических маршрутов на инженера ложится ответственность по предварительному выбору цехов-изготовителей, что означает первое и наиболее ответственное решение по отсечению альтернативных вариантов. Именно здесь определяют основные способы формообразования поверхностей (например, электроэрозионная или механическая), которые в последствие могут лишь уточняться в небольших пределах внутри одного цеха (выбор пойдет между токарной и фрезерной обработкой, если это возможно). Принятие решения по наитию в подобной ситуации ведет к потерям не только денег, но также и гибкости производства.

Для решения данных проблем применяем в комплексе следующие инструменты: Идентификация функций; Функциональный анализ; Синтез альтернативных решений; Оценка альтернатив

Рассмотрим варианты части технологического маршрута для детали полумуфта, представленной на рисунке 3.

Рис. 3. Полумуфта

Как определить какой из методов получения, например, торцевых зубчиков, наилучший для нас? Начинаем этот процесс не с привычных технологических возможностей оборудования, а со стратегии предприятия. Важно учесть, чего предприятие стремится достичь в своем развитии, куда собирается инвестировать материальные средства и усилия.

В качестве примера рассмотрим предприятие, входящее в холдинг “Авиационное оборудование” под управлением госкорпорации Ростех.

Основные пункты стратегии: укрепить технологическое лидерство и занять свыше 50 % отечественного рынка авиаагрегатов к 2020 г., обеспечить международный уровень качества при конкурентоспособных ценах путем модернизации производства, внедрения программ бережливого расходования ресурсов и повышения производительности труда. [6]

Все пункты стратегии, применительно к той или иной детали необходимо облекать в численные значения, для обеспечения возможности контроля целевых показателей.

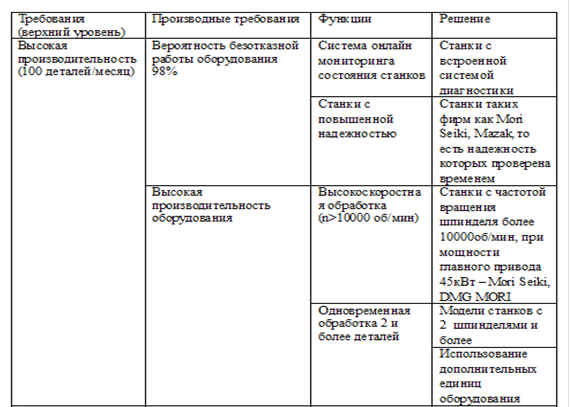

Рис. 4. Фрагмент таблицы функционального анализа

На окончательной стадии мы имеем техническое решение (рисунок 4). Если решения противоречат друг другу, то имеет смысл построение таблицы приоритетов, для выявления наиболее важных функций, при этом с помощью оценок материальных затрат можно принять наиболее выгодное решение, которое в точности соответствует стратегии предприятия.

3. Увеличение уровня коммуникаций между отделами одного предприятия

Управление коммуникациямиобеспечивает поддержку системы связи (взаимодействий) между участниками проекта по ТПП, передачу управленческой и отчетной информации, направленной на обеспечение достижения целей проекта. Каждый участник проекта должен быть подготовлен к взаимодействию в рамках проекта в соответствии с его функциональными обязанностями.

Функция управления информационными связями включает в себя следующие процессы:

- Планирование системы коммуникаций — определение информационных потребностей участников проекта (состав информации, сроки и способы доставки).

- Сбор и распределение информации — процессы регулярного сбора и своевременной доставки необходимой информации участникам проекта.

- Оценка и отображение прогресса — обработка фактических результатов состояния работ проекта, соотношение с плановыми и анализ тенденций, прогнозирование.

- Документирование хода работ — сбор, обработка и организация хранения формальной документации по проекту.

4. Выполнение всех этапов работ в срок

Срыв сроков выполнения работ к несчастью не редкость, и тут необходимо активно применять Управление рисками. Затраты на корректировку продукта при переходе от одного этапа его жизненного цикла к последующему увеличиваются на порядок", а значит затраты на обеспечение качества разработки продукта гарантированно окупаются в будущем существенным снижением издержек на исправление.

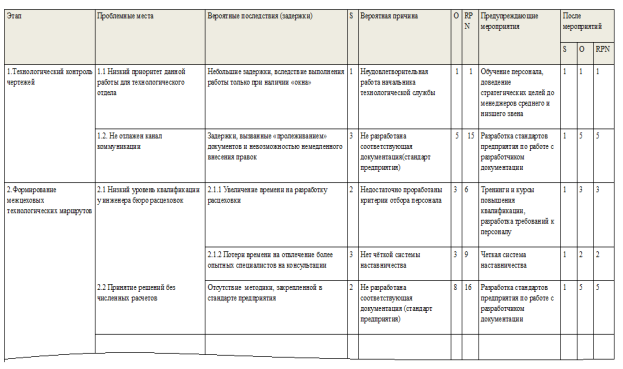

Рис. 5. Фрагмент таблицы анализ причин отставания от графика по этапам ТПП

На рисунке 5 представлен пример использования методики модернизированного FMEA анализа. Суть главной задачи FMEA заключается в трансформации стиля управления из реактивного (посредством корректировок проблем) в проактивный (методом их предупреждения). Основной же риск — задержка выполнения работ по проекту.

Если принять, что: S — рейтинг тяжести последствий; O — вероятность возникновения;

RPN= S*O приоритетное число риска.

Определяются рекомендуемые действия RPN, которые могут включать изменение процесса для снижения тяжести последствий или вероятности возникновения задержек. По результатам анализа для разработанных корректирующих мероприятий составляется план их внедрения. Для этого определяется:

1. в какой временной последовательности следует внедрять эти мероприятия и сколько времени потребуется на проведение каждого мероприятия, через сколько времени после начала его проведения проявится запланированный эффект;

2. кто будет отвечать за проведение каждого из этих мероприятий, и кто будет конкретным его исполнителем;

3. где (в каком структурном подразделении) мероприятия должны быть проведены;

4. из какого источника будет производиться финансирование проведения мероприятия.

Заключение

Таким образом применение инструментов системного инжиниринга в технологической подготовке производства позволит эффективно управлять временными затратами, рисками и пользуясь количественными оценками выбирать наилучшие варианты технологического процесса.

Литература:

1. Волохов А. Системный инжиниринг [Электронный ресурс]. URL: https://www.ibm.com/ru/events/presentations/9p/9p2.pdf (дата обращения 24.11.2014)

2. Цикл Деминга. [Электронный ресурс]. URL: http://www.up-pro.ru/encyclopedia/deming-cycle.html (дата обращения 24.11.20143. Гольдштейн Г.Я. Стратегический инновационный менеджмент: Учебное пособие. Таганрог: Изд-во ТРТУ, 2004. — 267 с.

3. Бородкин А.А. Системный инжиниринг-введение: Курс лекций. Москва, МФТИ, 2013. [ A.A. Borodkin. System engineering–introduction: lectures. (in Russian) Moscow, MIPT, 2013.]

4. Стратегические цели холдинга “Авиационное оборудование” [Электронный ресурс]. URL: http://avia-equipment.ru/kholding/strategiya.html (дата обращения 20.11.2014).