Утилизация угольной золы в нынешнем виде началась с применением технологии сжигания пылевидного угольного топлива при производстве электроэнергии в 20-е годы прошлого столетия, когда угольная зола стала доступна в больших объемах. В обозримом будущем уголь остается единственным и самым значимым по запасам видом топлива [1].

Во всем мире в настоящее время 38 % электроэнергии производится из угля, в основном на электростанциях, использующих пылевидное угольное топливо [2], запасов которого хватит более чем на 200 лет.

Разведанные запасы угля в Узбекистане составляют 1900 млн. тонн, в том числе бурого — 1853, каменного — 47, прогнозные ресурсы составляют 5760, из них бурого угля — 5188,2; каменного — 571 млн. тонн [3].

Как видно из вышеуказанного, более 70 % добываемого угля — это бурый уголь Ангренского месторождения, который является низкокалорийным и высокозольным. Основные исследования проводились на золах Ферганской и Папской ТЭЦ, а также на золах Ангренской ТЭС, где используются бурый уголь Ангренского месторождения.

В настоящее время на Ново-Ангренской и Старо-Ангренской ТЭС после сжигания бурого ангренского угля при получении электроэнергии скопилось более 50 млн. тонн угольной золы, объем которой ежегодно увеличивается на 1,5 млн. тонн, которая занимает огромные территории, при ветре поднимается в атмосферу и создает экологически опасную ситуацию в окружающей среде [4].

Следует отметит, что есть много областей использование золы тепловых электростанций, где можно использовать в виде теплоизоляционного материала, минеральных удобрений, в дорожном строительстве как основания асфальтов и другие. Есть много способов получение полезных свойств золы, так например, получения сухой строительной смеси путем механического дробления, извлечение полезных элементов химическим путем дающий возможность получении качественного комплексного минерального удобрения и путем ситового разделения получить как основания дорожном строительстве на территориях ТЭС, способствующий улучшения экологической обстановки в районах расположенных тепловых электростанций.

В частности, в соответствии с современными представлениями о структуре многокомпонентных материалов, введение золы в состав цементных систем представляет собой наполнение вяжущего, так как зола является типичным высокодисперсным наполнителем. Такой подход к цементно-зольным системам весьма важен, т. к. позволяет использовать методы расчета оптимального наполнения вяжущего и получать экстремумы прочностных показателей с позиций полиструктурной теории композиционных строительных материалов [5].

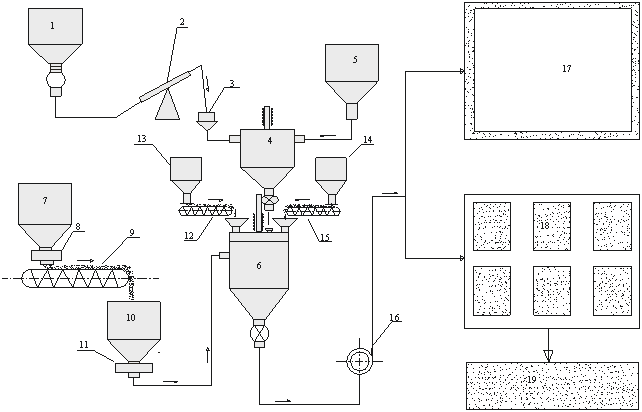

Разработанная для производственных условий технология состоит из следующих стадий (рис. 1). Водопроводная вода через мерник 1 поступает в гелиоколлектор 2, где происходит ее нагрев до 38–410С, после чего она попадает в ороситель для теплообменных аппаратов 3, где её температура доводится до оптимальной.

Рис. 1. Технологическая схема производства золоцементнных материалов: 1 — мерник; 2 — гелиоколлектор; 3 — ороситель для теплообмена; 4 — дозатор для МПД; 5 — ёмкость для жидких целевых добавок; 6– турбулентная растворомешалка; 7 — ёмкость для золы; 8 — дозатор; 9 — шнек; 10 — сито; 11 — дозатор для золы; 12 — шнек для цемента; 13 — ёмкость для цемента; 14 — ёмкость для дисперсных целевых добавок; 15 — шнек для извести; 16 — растворный насос; 17 — сплошная опалубка для стен; 18 — формы для готовых изделий; 19 — комбинированная гелиоустановка.

Рис. 1. Технологическая схема производства золоцементнных материалов: 1 — мерник; 2 — гелиоколлектор; 3 — ороситель для теплообмена; 4 — дозатор для МПД; 5 — ёмкость для жидких целевых добавок; 6– турбулентная растворомешалка; 7 — ёмкость для золы; 8 — дозатор; 9 — шнек; 10 — сито; 11 — дозатор для золы; 12 — шнек для цемента; 13 — ёмкость для цемента; 14 — ёмкость для дисперсных целевых добавок; 15 — шнек для извести; 16 — растворный насос; 17 — сплошная опалубка для стен; 18 — формы для готовых изделий; 19 — комбинированная гелиоустановка.

Затем она направляется в дозатор 4, в который поступает также модифицированно-пластифицирующая добавка из ёмкости жидких целевых добавок 5. После перемешивания смесь (водный раствор) поступает в растворомешалку 6. Зола из ёмкости 7, пройдя дозатор 8, при помощи шнека 9 подается в сито 10 для удаления шлаков крупной фракции. Затем зола в определенной дозе подается к дозатору 11 и направляется в растворомешалку 6, в которую также шнеком подается цемент из ёмкости 13 и известь из ёмкости для дисперсных целевых добавок 14 шнеком 15. После получения однородной массы приготовленный раствор насосом 16 перекачивается к формам для формовки изделий 17, 18. Полученные изделия направляются в комбинированную гелиоустановку 19, где в процессе тепловой обработки изделия достигают требуемой прочности [6].

Важнейшими характеристиками золоцементных материалов, определяющих их долговечность, являются водопоглощение и морозостойкость. Анализ образцов после гелиотеплохимического воздействия показывает, что с увеличением плотности снижается их весовое и объёмное водопоглощение, коэффициент размягчения золоцементных материалов незначительно (3–4 %). Резкое снижение водопоглощения наблюдается в случае механохимической активации системы при оптимальном температурном режиме, что говорит о значительном снижении капиллярной и открытой пористости структуры.

Гидрофизические показатели золоцементных материалов тесно связаны с морозостойкостью [7]. Установлено, что во всех эксплуатируемых составах образцов с добавками МПД и извести наблюдается достаточно высокая морозостойкость, соответствующая требованиям строительных норм. Для золоцементных материалов отмечена прямо-пропорциональная зависимость коэффициента морозостойкости и кинетики деформации при кратковременной нагрузке на образцы от расхода цемента.

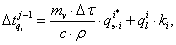

Исследованиями была найдена аналитическая зависимость, которая учитывает следующие факторы:

подъём температуры в расчётной точке за счёт внутреннего тепловыделения с учётом коэффициента лучепоглощения

где с — удельная теплоемкость (830–870 Вт/мК), мV — масса цемента в 1 м3 бетона (180–295 кг/м3), ρ — плотность изделия (1316–1530 кг/м3),  - интенсивность тепловыделения от гидратации цемента (Вт/м3),

- интенсивность тепловыделения от гидратации цемента (Вт/м3),  — удельная теплота за счет поглощения солнечной радиации, (Вт/м3),

— удельная теплота за счет поглощения солнечной радиации, (Вт/м3),  - коэффициент лучепоглощения при 80 %-ном наполнении золой (0,81 Вт/м2К).

- коэффициент лучепоглощения при 80 %-ном наполнении золой (0,81 Вт/м2К).

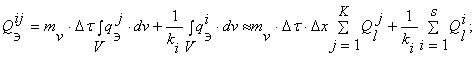

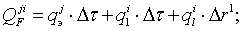

Количество теплоты, выделяющейся в объём изделия за время

где j, i — индекс момента времени, определяемыt по методике равных тепловыделений и временем лучепоглощения.

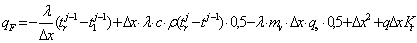

Удельная интенсивность теплового потока qэ, генерируемая в комбинированной гелиоустановке

Количество теплоты, необходимое для обогрева изделия за счет гелиотепловой обработки

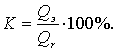

Коэффициент эффективности

Алгоритм расчёта реализован на языке TURBO PASKAL 6.0 для Pentium-4. Время счёта каждого варианта 15–17 мин. Результаты поставленной задачи для

анализированы в трёх сечениях, которые соответствовали точкам N2, N3 и N4.

анализированы в трёх сечениях, которые соответствовали точкам N2, N3 и N4.

Установлены граничные показатели гелиотеплохимически обработанного золоцементного мелкозернистого изделия на прослойках (табл. 1).

Таблица 1

Граничные показатели гелиотеплохимически обработанного золоцементного мелкозернистого изделия на прослойках

|

Граничные точки |

|

|

| ||||||

|

|

|

|

|

|

|

|

|

| |

|

N2 |

16,2 |

79,10 |

1,44 |

18,9 |

77,91 |

3,32 |

18,97 |

71,32 |

4,92 |

|

N3 |

14,6 |

80,45 |

1,31 |

18,1 |

76,21 |

3,11 |

14,17 |

60,62 |

3,41 |

|

N4 |

13,9 |

80,67 |

1,31 |

17,2 |

73,20 |

2,93 |

9,07 |

51,07 |

2,32 |

Отмечено, что полученные данные хорошо коррелируют с кинетикой тепловыделения золоцементных систем (табл. 2).

Наполнение золой на 20, 40, 60 и 80 % снижает тепловыделение соответственно на 17, 40, 50 и 57 %. Введение МПД снижает тепловыделение на 5; 6, 4; 8 % в следующем порядке МПД-1 > МПД-3 > МПД-2. Это объясняется избирательной адсорбционной способностью модифицированных пластифицирующих добавок на активных центрах поверхности частиц золы и цемента.

Таблица 2

Временные показатели тепловыделения золоцементных материалов при гелиотеплохимической обработке

|

Сроки определения тепловыделения, ч |

Превышение температуры (oС) при содержании золы, мас. % | ||||

|

0 |

20 |

40 |

60 |

80 | |

|

5 |

18 |

9 |

7 |

5 |

4 |

|

10 |

38 |

28 |

21 |

12 |

8 |

|

15 |

29 |

25 |

23 |

29 |

16 |

|

20 |

17 |

18 |

16 |

19 |

16 |

|

25 |

13 |

12 |

10 |

9 |

8 |

|

30 |

8 |

7 |

6 |

6 |

6 |

|

35 |

6 |

5 |

5 |

4 |

4 |

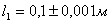

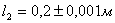

При увеличении толщины прогрев внутренних слоёв изделия, как показывают исследования, значительно отстаёт от прогрева внешних слоев. Поэтому величины максимумов и время их появления в исследуемых точках изделия значительно отличаются между собой, что указывает на интегральные показатели мелкозернистого многокомпонентного изделия во время гелиотеплохимической обработки (табл. 3).

Таблица 3

Интегральные показатели гелиотеплохимически обработанного золоцементного мелкозернистого изделия

|

|

qэ, кВт /м3 |

τ, max, ч |

|

|

|

0,1 |

4,86 |

5 |

4,31 |

42,10 |

|

0,2 |

4,11 |

6 |

8,20 |

39,81 |

|

0,3 |

2,07 |

8 |

15,31 |

38,21 |

Анализируя результаты расчётов для мелкозернистых изделий различной толщины можно отметить следующее: толщина изделия влияет не только на количественные характеристики тепловыделения, но и изменяет его кинетику. Установлено также, что чем толще изделия, тем больше выделяется теплота в абсолютных единицах и тем большую долю она составляет в общем количестве тепла на прогрев. Это легко объясняется тем, что при увеличении толщины изделия в расчете на удельную площадь обогреваемой поверхности наблюдается и возрастание объёма изделия. В то же время надо отметить, что на удельный объём такой прямой зависимости уже не будет [8, 9].

Таким образом, расчет фактической экономической эффективности от внедрения экологически приемлемой технологии позволило домостроительному комбинату г. Намангана сэкономить энергоресурсы и дорогостоящий цемент, а также позволило использовать техногенные отходы, что улучшило экологическую обстановку в Ферганской долине.

Литература:

1. web: www dti.gov. uk / ссt

2. web: www. ugleman.ru

3. Шаисламов А. Ш., Бадалов А. А., Шаисламов У. А. Экологические аспекты развития энергетики Узбекистана. В кн: Энергосберегающие технологии и окружаюшая среда труды межд.конф. 2004 год, Иркутск. -с. 359–363

4. Таджиев К., Дядик А., Сафоев М. Золы — Ангренского угля. Освоение комплексной технологии извлечения ценных компонентов из золы. Экологический вестник. № 6, Ташкент. -с.20

5. Alinazarov A.Kh., Mukhiddinov D. N. Solar Thermochemical Treatment of Ash-Cement Compositions. Applied Solar Energy. Vol. 35, No. 4. Allerton Press, Inc. /New York. 1999., pp. 13–19

6. Алиназаров А. Х. Гелиотеплохимическая обработка золоцементных материалов //Альтернативная энергетика и экология, АЭЭ, 2006. — № 6 (38). — С. 114–116.

7. Alinazarov A.Kh., Atamov A. A., Mukhiddinov D. N. Hydrophysical Properties of Ash-Cement Compositions and their Effect on Solar Thermical Chemical Treatment. Applied Solar Energy. Vol. 37, No. 1. Allerton Press, Ins. /New York. 2001.,pp. 44–48.

8. Alinazarov A.Kh. Effect of Solar Thermal Chemical Treatment on Deformable Indices of Ash-Cement Compositions. Applied Solar Energy. Vol. 36, No. 3. Allerton Press, Ins. /New York. 2000., pp.70–73.

9. Алиназаров А. Х., Гулямов А. Г. Принципы управления параметрами теплоносителя и оптимизация режимов тепловой обработки в гелиотехнологических установках //Альтернативная энергетика и экология, АЭЭ, 2005. — № 8 (28). –С. 40–42.

, м

, м

0,001

0,001