Ключевые слова: диспергирование, ультрадисперсные частицы, наночастицы, импульсный дуговой разряд.

1. Наночастицы и способы их получения. Необходимость разработки новых способов

В настоящее время разработаны десятки методов синтеза наночастиц металлов и катализаторов на их основе. Наиболее распространенной классификацией методов является классификация по принципу изменения размера частиц в ходе получения на диспергационные и конденсационные.

Для конденсационных методов существует возможность контроля не только размера, но и формы частиц, однако эти методы многостадийны и чрезвычайно чувствительны по отношению к внешним факторам.

Группа методов диспергирования основывается на процессах измельчения исходного материала. Измельчение может проводиться путём механического дробления (разного рода мельницы или мощные ультразвуковые системы [1]) либо диспергированием предварительно расплавленного материала (электрический взрыв проволоки, лазерное, электроннолучевое [2] или плазменное диспергирование [3]). Варьируя условия проведения процесса, можно получить частицы необходимого размера. Однако распределение частиц по размерам часто бывает достаточно широким. Кроме того, подавляющее число диспергационных методов не позволяют контролировать форму частиц и предотвращать их агломерацию.

Поэтому проблема поиска путей эффективного диспергирования материалов является, безусловно, актуальной.

2. Описание экспериментальной установки

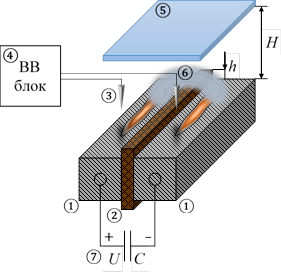

Один из способов решения поставленной проблемы, основан на воздействии мощного импульсного разряда на электроды, по которым разряд перемещается в поле, создаваемый протекающим током [4]. Схематичное изображение данной установки приведено на рис. 1.

Рис. 1. Схематичное изображение установки

① — металлический рельс; ② — диэлектрическая вставка; ③ — инициирующие электроды; ④ — импульсный высоковольтный блок; ⑤ — подложка; ⑥ — плазменный шнур;

⑦ — накопительная конденсаторная батарея емкостью C, предварительно заряженная до напряжения U.

3. Необходимость проведения предварительных исследований

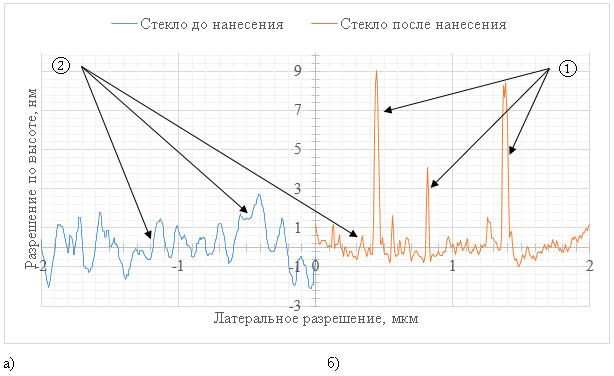

В работе были проведены предварительные исследования поверхности материалов, на которые наносились частицы, методом сканирующей зондовой микроскопии [5]. В ходе этих исследований выяснилось, что минимальные неоднородности по высоте имеет поверхность стеклянных подложек. Типичный профиль этой подложки приведён на рис. 2а. Максимальное количество неоднородностей по высоте Δz на поверхности чистого стекла, как это видно из рис. 2а находится в диапазоне от 4 до 5 нм. На стеклянных подложках наблюдались не более 1 частицы размером Δz до 15 нм на 2,25 мкм2 (области сканирования выбирались произвольно). Сканирование проводилось при разрешении 15 на 15 мкм, 5 на 5 мкм и 1,5 на 1,5 мкм. Данные получены при усреднении результатов измерений 5 образцов используемых подложек.

В частности, на рис. 2б, для сравнения, приведён профиль поверхности стекла, с нанесёнными на неё частицами никеля. Частицы были нанесены с помощью описанной выше установки при её рабочих параметрах U = 2,4 кВ, C = 300 мкФ, для случая, когда подложка расположена на расстоянии H = 8 см от поверхности электродов. Очевидно, что наряду с неровностями поверхности, характерными для самого стекла ②, на рис. 2б появились с существенно более высокие неоднородности ①. Эти неоднородности характерны для частиц никеля, нанесённых на поверхность подложки.

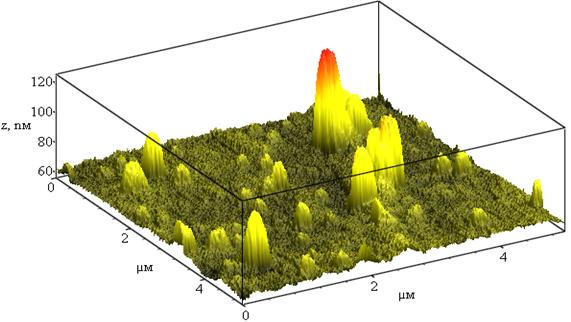

Типичная трёхмерная картина распределения частиц никеля на поверхности подложки приведена на рис. 3. Очевидно, что количество нанесённых частиц (21 шт.) в десятки раз превышает число наблюдаемых на поверхности стекла неоднородностей Δz порядка 15 нм (1 шт.).

Рис. 2. Профили поверхности стекла а) до и б) после нанесение частиц никеля на расстоянии H = 8 см до подложки

Рис. 3. Трёхмерная картина распределения частиц никеля на поверхности подложки

Поверхность стекла, на которую наносятся частицы, испытывает воздействие плазменного потока и образующейся в результате зажигания и горения разряда ударной волны. Это воздействие приводит к уменьшению более, чем в 2 раза размеров неоднородностей самого стекла (② на рис. 2а, б).

Подобное уменьшение, в зависимости от параметров технологического процесса, по всей видимости, связано либо с «оплавлением» поверхности стекла.

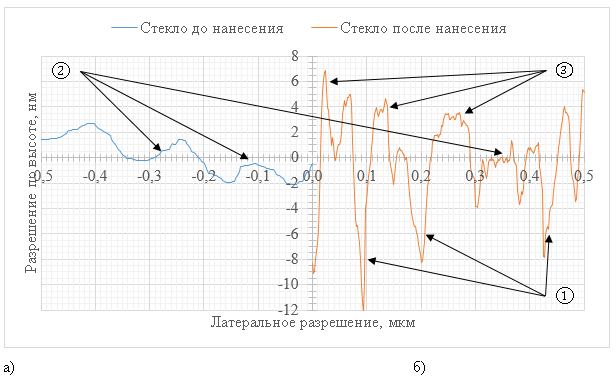

В ходе предварительных исследований были определены диапазон расстояний электрод — подложка, на которых происходят процессы, влияющие на распределение частиц по размерам. Оказалось, в частности, что при близком расположении подложки, практически все относительно крупные частицы (с линейным размером Δd более 50 нм), диспергированные с электрода, обладают энергией, достаточной, чтобы проделать микроотверстия в поверхности стекла. В частности, это видно на рис. 4, где приведены результаты АСМ исследований поверхности стеклянной подложки. Предварительно, на эту поверхность, расположенную на расстоянии H = 2 см от электрода, с помощью описанной выше установки наносились частицы. Используемое напряжение накопителя U = 2,4 кВ, его ёмкость C = 300 мкФ. Многие из наносимых частиц размером Δd более 20 нм проникают в стекло на глубину Δz до 40 нм (① на рис. 4б). Сами частицы остаются внутри стекла, о чём свидетельствует характерный профиль образованных отверстий с пиком внутри. Частицы меньших размеров осаждаются на поверхности подложки (③ на рис. 4б). Дополнительным, воздействующим на поверхность стекла фактором является поток плазмы разряда, который ещё и «заглаживает» поверхность стекла (② рис. 4а, б). При увеличении расстояния более чем на H = 11 см, размер частиц перестаёт изменяться, а их количество начинает уменьшаться.

4. Обсуждение

Частицы, получаемые в экспериментах по диспергированию, имеют больший размер, чем мелкие неоднородности чистого стекла, а количество наносимых частиц в десятки раз больше, чем крупные неоднородности на стекле. Этот факт позволяет при проведении исследований использовать стеклянные подложки без их предварительной обработки.

Диспергированные с поверхности частицы:

- на расстоянии H = 2–3 см от поверхности электродов имеют температуру, достаточную для оплавления и проникновения под поверхность стеклянных подложек;

- на расстоянии H более 10 см от поверхности электродов имеют температуру и энергию поступательного движения не достаточные для образования прочных связей с поверхностью стеклянных подложек.

Рис. 4. Профили поверхности стекла а) до и б) после нанесение частиц никеля на расстоянии H = 2 см до подложки

Литература:

1. Применение технологического ультразвука для производства ультрадисперсных материалов [Текст] / В. Д. Гончаров, А. А. Новик // Известия СПбГЭТУ «ЛЭТИ». — 2013. — Т. 5. С. 98–103.

2. Физика, микро- и нанотехнологии портативных топливных элементов [Текст]: научное издание / А. Г. Забродский // Успехи физических наук. — 2006. — Т. 176, № 4. — С. 444–449.

3. Вакуумный метод получения порошков [Текст] / В. Т. Барченко, В. Д. Гончаров, А. А. Лисенков, И. В. Сабуров // Вакуумная техника и технология. — 2009. — Т. 19. № 2. — С. 77–80.

4. Пат. 2471884 Российская Федерация, МПК C 23 C 14 24. Способ обработки поверхности материалов и устройство для его осуществления [Текст] / Гончаров В. Д., Самсонов Д. С., Фискин Е. М; заявитель Гончаров В. Д., Самсонов Д. С. — № 2011115070/02; заявл. 15.04.11; опубл. 10.01.13, Бюл. № 1. — 30 с.: 2 н. и 11 з.п. ф-лы, 8 ил., 1 табл.

5. Мошников, В. А. Атомно-силовая микроскопия для нанотехнологии и диагностики [Текст]: учебное пособие для вузов / В. А. Мошников, Ю. М. Спивак. — СПб.: Изд-во СПбГЭТУ «ЛЭТИ», 2009. — 78 с.