В данной исследовательской статье описано сравнение нагартованного алюминия при деформации на магнитно-импульсной установке и при механической гибке, а также последующее исследование структуры поверхности и свойств материала.

Ключевые слова: электромагнитная штамповка, электропластический эффект, гибка, деформация, трещины, хрупкость, пластичность.

Электромагнитная штамповка является инновационным методом обработки, который в настоящее время стремительно развивается. Он имеет ряд преимуществ, но в большинстве случаев применяется для обработки высокопластичных материалов [1–4]. Однако, на практике часто встречается необходимость гибки и формовки материалов с ограниченной пластичностью. Отсюда появилась идея использования электропластического эффекта.

Электропластичность или электропластический эффект (ЭПЭ) — это явление, которое возникает «при наложении на зону деформации импульсов тока большой плотности и малой продолжительности». При этом явлении металлический материал становится более пластичным и менее хрупким. Применение электропластической деформации позволяет снизить сопротивление металла деформации и увеличить пластичность [5,6].

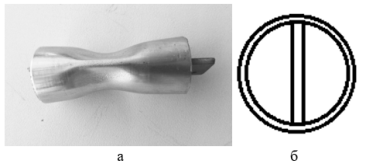

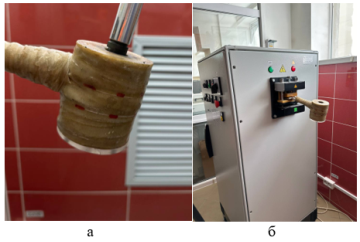

Несмотря на положительные стороны, применение эффекта электропластичности может столкнуться с недостатком в виде необходимости контактного подвода тока. Это усложняет технологию обработки материала, так как требует обеспечения надежного электрического контакта между электродом и обрабатываемым материалом. Мы предлагаем использовать импульсы индукционных токов, возникающих при электромагнитной штамповке. В предлагаемом методе заготовка с оправкой (контрдеталью) (рис. 1) размещается внутри цилиндрического индуктора (рис. 2, а) магнитно-импульсной установки «МИУ-3» (рис. 2, б). В индуктор подается энергия, запасенная в батарее конденсаторов. Возникший импульс магнитного поля порождает токи индукции в заготовке. Взаимодействие магнитных полей внешнего и внутреннего контуров токов создает силу, сжимающую заготовку.

Рис. 1. А — сборочный вид заготовки и распорки; б — эскиз расположения распорки в заготовке

Рис. 2. А- размещение заготовки внутри цилиндрического индуктора; б — магнитно-импульсная установка «МИУ-3»

Цель исследования: выяснить, возможно ли проявление электропластического эффекта в процессе электромагнитной штамповки за счет действия индукционных токов и можно ли применить этот метод для деформации материалов с ограниченной пластичностью.

В качестве заготовки выбрана прессованная труба с размерами 20х1,5х1000 мм из нагартованного алюминиевого сплава, состав которого был определен на оптико-эмиссионном спектрометре «Bruker Q4 Tasman». Согласно ГОСТ 4787, были подобраны аналоги сплавов близкие по химическому составу. Результаты указаны в таблице № 1.

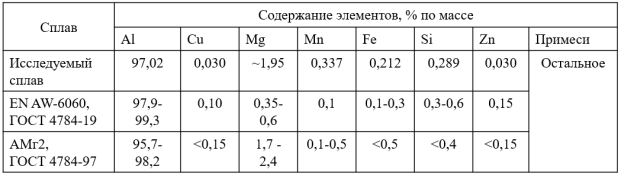

Таблица 1

Химический состав исследуемого сплава

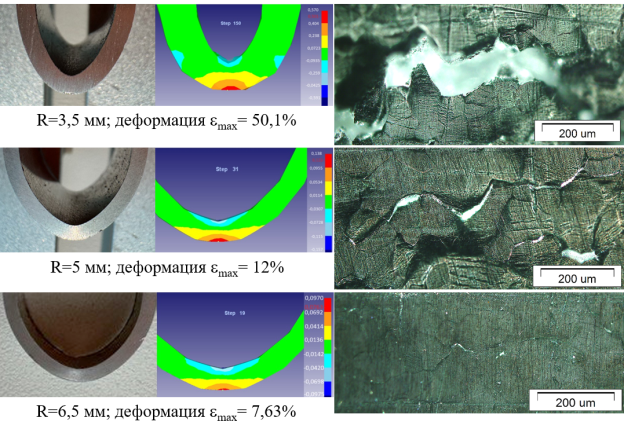

С целью проверки технологической пластичности данного материала из трубы были нарезаны кольца, которые механически сплющивали до получения различных радиусов изгиба: R=3,5; 5 и 6,5 мм.

При помощи оптического микроскопа Olympus GX-51 с системы поляризованного света были исследованы внешние поверхности гибов. Поляризованный свет позволяет контрастно выявлять микротрещины. Для определения значения максимальной деформации на поверхности и сопоставления с реальными образцами, был смоделирован процесс гибки в пакете Deform-3D.

Результаты снимков деформационного рельефа приведены на рисунке 3. По ним видно, что трещины на поверхности возникают даже при деформации max 8 %, а с увеличением степени деформации и уменьшением радиуса увеличиваются размеры и количество микротрещин, преимущественно, по границам зерен.

Таким образом, данный материал в нагартованном состоянии не выдерживает гибки в направлении перпендикулярном оси экструзии.

Рис. 3. Испытания на изгиб кольцевых образцов

Далее были проведены эксперименты по получению аналогичных изгибов путем электромагнитного воздействия.

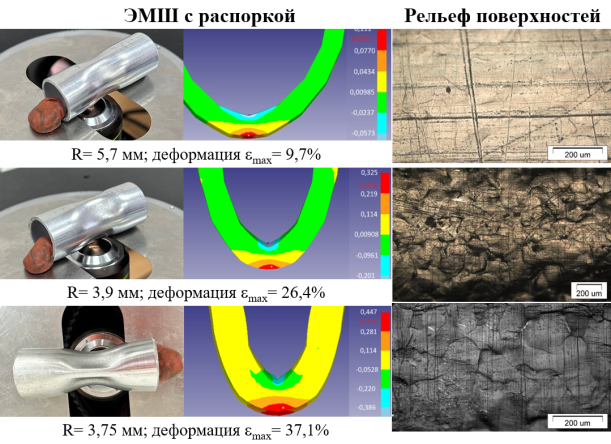

Для испытания на магнитно-импульсной установке «МИУ-3» были вырезаны трубки длиной 50 мм. В качестве контрдетали была выбрана распорка — пластинка толщиной 2 мм из непроводящего ток материала — стеклотекстолита. Распорка нужна для имитации гибки с заданным радиусом, значение которого определялось энергией электрического разряда. Таким образом, для испытания на распорке были получены: R=5,7 мм при 4,5 кВ; R=3,9 мм при 5,5 кВ и R=3,75 мм при 6,3 кВ (экстремальный) напряжениях заряда.

На поверхности деформированных образцов при радиусах R=5,7 и R=3,9 мм, трещин не обнаружено (рис. 4). На радиусе при экстремальном режиме обработки ЭМШ, R = 3,75 мм появились начальные тонкие трещины, преимущественно на границах зерен.

Рис. 4. Деформационный рельеф, полученный при помощи ЭМШ

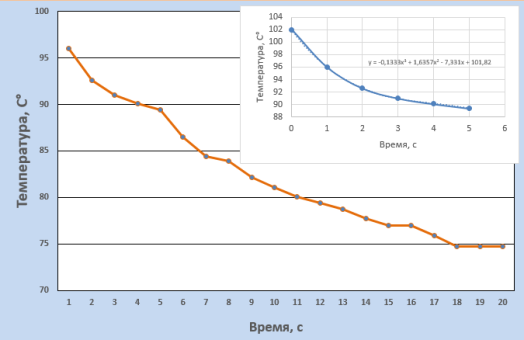

При прохождении электрического тока возникает нагрев заготовки. Закономерно возникает вопрос: не является ли полученный эффект повышения пластичности результатом нагрева и разупрочнения материала? Повышение температуры заготовки в результате прохождения тока и деформации было исследовано с помощью тепловизора FLIR P660 с предварительной калибровкой коэффициента эмиссии. График зависимости температуры от времени, где методом экстраполяции линии тренда получена температура поверхности в момент действия импульса, приведен на рис. 5.

Для усиления эффекта, заготовка была подвергнута воздействию двух последовательных импульсов с максимальной энергией и без промежуточного охлаждения. Установлено, что температура заготовки не превышала 96,6°C, а расчетная поверхности в момент в момент времени 0,01 сек от прохождения импульса составила 102°C. При этом, время пребывания заготовки в интервале температур 102…75°С составляет 18 секунд. Учитывая, что температура начала рекристаллизации алюминия около 100°C, можно заключить, что в данных условиях процессы возврата и рекристаллизации маловероятны.

Рис. 5. Диаграмма изменения температуры образца после ЭМШ

Для подтверждения, была измерена микротвердость в сечениях исходных, отожжённых и обработанных заготовок. Измерение проводили с помощью прибора «EMCO–Test DuraScan 50», при нагрузке HV 0,1 и времени выдержки 10 сек. В таблице 2 приведены значения микротвердости в различных сечениях образцов и в соответствии со степенью деформации, определенной путем численного моделирования. По результатам видно, что по сравнению с исходной и отожженной заготовками, микротвёрдость, в результате ЭМШ, увеличилась. Это доказывает, что процессы термического возврата отсутствуют, более того, материал приобрел дополнительный наклеп.

Таблица 2

Результаты измерения микротвердости

|

Место измерения |

Образец № 1 |

Образец № 2 |

Образец № 3 | |||

|

, % |

HV |

, % |

HV |

, % |

HV | |

|

У внешней поверхности |

9,73 |

106 |

26,4 |

107 |

37,1 |

110 |

|

На средней линии |

0,9 |

102 |

0,9 |

104 |

11,4 |

102 |

|

У внутренней поверхности |

5,7 |

97 |

20 |

107 |

38,6 |

107 |

|

Уровень твердости материала в исходном состоянии |

94 | |||||

|

Уровень твердости материала в отожженном состоянии |

52 | |||||

Заключение: исходя из проведенных исследований, можно сделать вывод о том, что повышение технологической пластичности нагартованного алюминиевого сплава произошло благодаря электропластическому эффекту, который проявил себя в режиме электромагнитной штамповки; метод ЭМШ применим для деформационной обработки изначально упрочненных листовых или трубчатых заготовок; в результате такой обработки не происходит разрушения и разупрочнения материала.

Литература:

- Прокофьев А. Б., Беляева И. А., Глущенков В. А., Карпухин В. Ф., Черников Д. Г., Юсупов Р. Ю. Магнитно-импульсная обработка материалов (МИОМ): монография / АНО «Издательство СНЦ», 2019. — 140 с.

- Савенко В. С., Шаврей С. Д., Соловьев М. Б., Марцевич А. Л. Электропластический эффект в деформационном алюминии, Веснiк МДПУ імя І. П. Шамякiна, 2008 г.

- Hailiang Yu, Xiaohui Cui Electromagnetic Forming / Hailiang Yu, Xiaohui Cui [Электронный ресурс] // ScienceDirect: [сайт]. — URL: https://www.sciencedirect.com/topics/materials-science/electromagnetic-forming (дата обращения: 27.09.2023).

- Magnetic Pulse Forming / [Электронный ресурс] // Bmax: [сайт]. — URL: https://www.bmax.com/technology/magnetic-pulse-forming/ (дата обращения: 05.10.2023)

- Троицкий О. А., Баранов Ю. В., Авраамов Ю. С., Шляпин А. Д. Физические основы и технологии обработки современных материалов. Теория, технология, структура и свойства. В 2-х т. М.; Ижевск: Институт компьютерных исследований, 2004.

- Потапова А. А., Столяров В. В., Бондарев А. Б., Андреев В. А. Исследование возможности применения электропластической прокатки для получения прутков из сплава TiNi // Машиностроение и инженерное образование. 2012 № 2